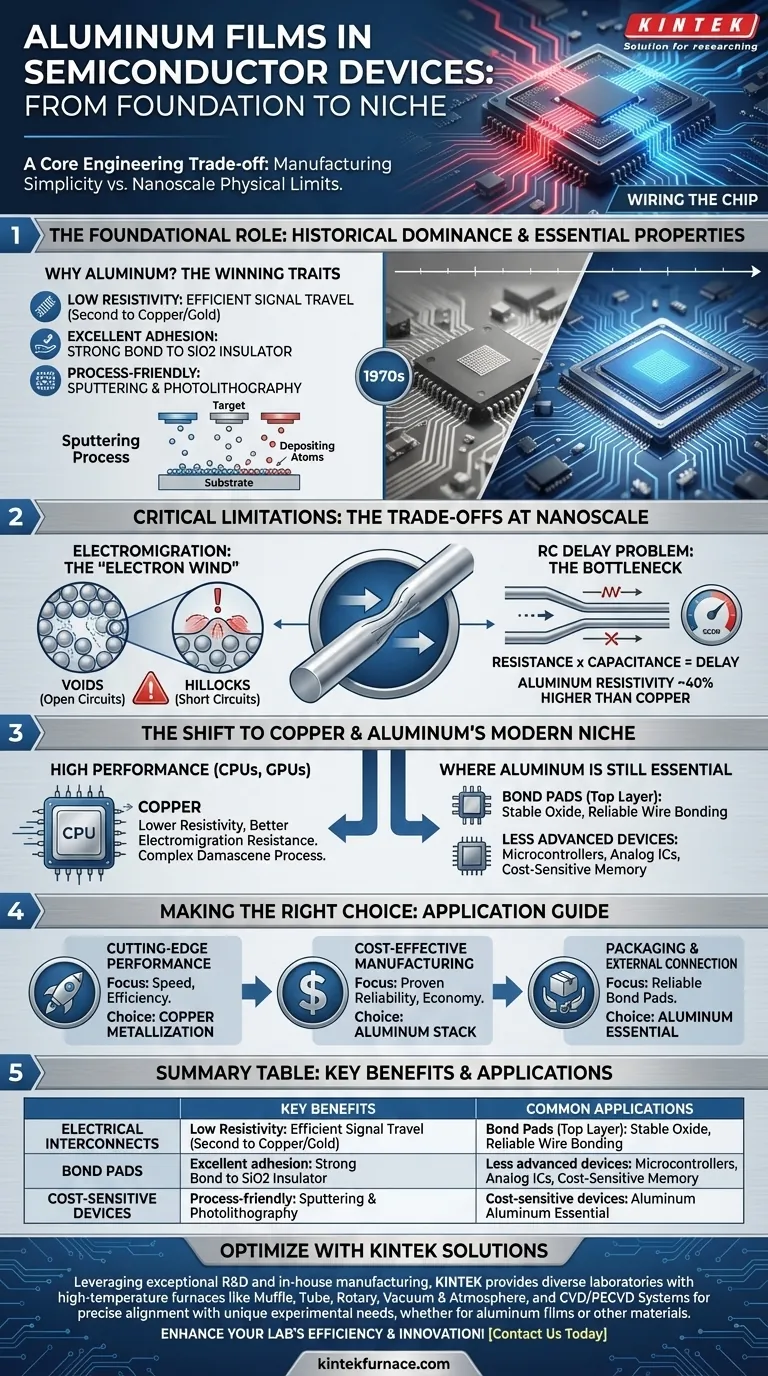

Historisch gesehen ist die häufigste und grundlegendste Verwendung von Aluminiumfilmen in Halbleiterbauelementen die Schaffung der elektrischen Verbindungen oder „Verdrahtung“, die die Millionen oder Milliarden von Transistoren auf einem Chip verbinden. Diese dünnen Metallbahnen sind für die Stromverteilung und die Übertragung von Datensignalen verantwortlich und bilden das grundlegende Kreislaufsystem des integrierten Schaltkreises.

Obwohl Aluminium einst die Standardwahl für alle On-Chip-Verdrahtungen war, hat sich seine Rolle weiterentwickelt. Seine Geschichte offenbart einen zentralen technischen Kompromiss zwischen Fertigungsvereinfachung und den physikalischen Grenzen von Materialien im Nanomaßstab.

Die grundlegende Rolle von Aluminium als Interconnect

Jahrzehntelang war Aluminium das unbestrittene Material der Wahl für die Metallisierung in der Halbleiterfertigung. Dies war kein Zufall; es besitzt eine einzigartige Kombination von Eigenschaften, die es in den frühen Phasen der Chipherstellung nahezu perfekt für die Aufgabe machten.

Warum Aluminium? Die wesentlichen Eigenschaften

Aluminium bietet einen geringen elektrischen Widerstand, nur übertroffen von komplexeren Metallen wie Kupfer und Gold. Dies stellt sicher, dass elektrische Signale mit minimalen Verlusten und Verzögerungen durch die Verdrahtung des Chips fließen können.

Entscheidend ist, dass es auch eine ausgezeichnete Haftung an Siliziumdioxid (SiO2) aufweist, dem primären Isoliermaterial, das zur Trennung der verschiedenen Verdrahtungsschichten verwendet wird. Diese starke Bindung verhindert, dass sich die Metallschichten während der Herstellung oder des Betriebs ablösen oder delaminieren.

Ein prozessfreundliches Material

Die Herstellung von Schaltkreisen mit Aluminium ist ein relativ unkomplizierter und gut verstandener Prozess. Es kann leicht in dünnen, gleichmäßigen Schichten mittels einer Technik namens Sputtern abgeschieden werden.

Nach der Abscheidung können diese Filme präzise mit Photolithographie und Trockenätzung zu Drähten strukturiert werden, was die Erstellung unglaublich komplexer Schaltungslayouts ermöglicht.

Die Kompromisse verstehen: Kritische Einschränkungen

Als Transistoren schrumpften und Taktraten stiegen, wurden die inhärenten physikalischen Grenzen von Aluminium zu kritischen Hindernissen für weitere Leistungssteigerungen, was zu erheblichen Zuverlässigkeitsproblemen führte.

Das primäre Versagen: Elektromigration

Die größte Schwäche von Aluminium ist seine Anfälligkeit für Elektromigration. Bei den hohen Stromdichten in modernen Chips kann der Elektronenfluss Aluminiumatome physikalisch entlang des Drahtes verschieben.

Dieser „Elektronenwind“ erzeugt allmählich Lücken (Voids) in einigen Bereichen und Hügel (Hillocks) in anderen. Eine ausreichend große Lücke führt zu einem offenen Stromkreis, während ein Hügel einen Kurzschluss zu einem benachbarten Draht verursachen kann, was beides zum Chipversagen führt.

Das RC-Verzögerungsproblem

Wenn Interconnects dünner und dichter gepackt werden, erhöhen sich ihr Widerstand (R) und die Kapazität (C) zwischen ihnen. Das Produkt dieser beiden Werte, die RC-Verzögerung, bestimmt, wie schnell ein Signal übertragen werden kann.

Der Widerstand von Aluminium ist, obwohl niedrig, etwa 40 % höher als der von Kupfer. Dieser höhere Widerstand wurde zu einem primären Engpass, der die maximale Geschwindigkeit, mit der ein Chip arbeiten konnte, begrenzte.

Der Übergang zu Kupfer und die moderne Nische von Aluminium

Diese Einschränkungen zwangen die Industrie, für Hochleistungs-Interconnects auf Kupfer umzusteigen, eine große technologische Verschiebung, die in den späten 1990er Jahren begann.

Kupfers Aufstieg in der Hochleistung

Kupfer hat einen geringeren spezifischen Widerstand und eine deutlich bessere Beständigkeit gegen Elektromigration. Es ist jedoch viel schwieriger zu verarbeiten und erfordert Barriereschichten, um zu verhindern, dass es in das Silizium diffundiert und es vergiftet. Dies führte zur Entwicklung des komplexen Damascene-Prozesses.

Wo Aluminium immer noch unerlässlich ist

Trotz des Übergangs zu Kupfer für die feinsten Verdrahtungsschichten in CPUs und GPUs ist Aluminium nicht verschwunden. Es bleibt das Material der Wahl in mehreren Schlüsselbereichen.

Seine prominenteste moderne Verwendung ist für die dicken, obersten Metallebenen und Bondpads. Dies sind die Verbindungspunkte, an denen der Chip physisch mit dem Gehäuse verdrahtet wird. Aluminium bildet eine stabile, selbstpassivierende Oxidschicht, die ideal für zuverlässiges Drahtbonden ist. Es wird auch immer noch häufig in weniger fortschrittlichen oder kostengünstigeren Geräten wie Mikrocontrollern, analogen ICs und einigen Speicher- und Leistungshalbleitern verwendet.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl zwischen Aluminium und Kupfer hängt ausschließlich von den Leistungsanforderungen, Kostenzwängen und der spezifischen Funktion innerhalb des Geräts ab.

- Wenn Ihr Hauptaugenmerk auf Spitzenleistung liegt (CPUs, GPUs): Kupfermetallisierung ist der unumgängliche Standard für leistungskritische Verbindungen aufgrund ihrer überlegenen Leitfähigkeit.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Fertigung für weniger anspruchsvolle Chips liegt (Mikrocontroller, Analog): Aluminium bleibt eine bewährte, zuverlässige und wirtschaftliche Wahl für den gesamten Interconnect-Stack.

- Wenn Ihr Hauptaugenmerk auf Verpackung und externer Verbindung liegt: Aluminium ist das wesentliche Material für Bondpads auf oberster Ebene bei nahezu allen Chiptypen, um eine zuverlässige Verbindung zur Außenwelt zu gewährleisten.

Das Verständnis der historischen Rolle und der modernen Nische von Aluminium bietet eine klare Perspektive auf die materialwissenschaftlichen Kompromisse, die die Halbleiterinnovation weiterhin vorantreiben.

Zusammenfassungstabelle:

| Anwendungsfall | Hauptvorteile | Gängige Anwendungen |

|---|---|---|

| Elektrische Verbindungen | Geringer Widerstand, ausgezeichnete Haftung an SiO2, prozessfreundlich | Frühe Chips, Mikrocontroller, analoge ICs |

| Bondpads | Stabile Oxidschicht, zuverlässig für Drahtbonden | Oberste Anschlüsse in nahezu allen Chiptypen |

| Kostensensitive Geräte | Wirtschaftlich, bewährte Zuverlässigkeit | Weniger fortschrittliche ICs, Leistungshalbleiter |

Optimieren Sie Ihre Halbleiterprozesse mit den fortschrittlichen Ofenlösungen von KINTEK! Mit unserer außergewöhnlichen F&E-Abteilung und eigener Fertigung bieten wir verschiedenen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäre- sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, sei es für die Entwicklung von Aluminiumfilmen oder anderen Materialien. Kontaktieren Sie uns noch heute, um die Effizienz und Innovation Ihres Labors zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Welche zukünftigen Trends gibt es in der CVD-Technologie? KI, Nachhaltigkeit und fortschrittliche Materialien

- Was sind Gassperrfolien und wie wird PECVD bei ihrer Herstellung eingesetzt? Entdecken Sie Advanced Packaging Solutions

- Was ist der Unterschied zwischen PVD und PECVD? Wählen Sie die richtige Dünnschichtbeschichtungstechnologie

- Welche Rolle spielt die Temperatur bei der PECVD? Optimierung der Filmqualität und des Substratschutzes