Graphen-Nanoribbons gelten als Kandidaten für digitale Bauelemente, weil sie einen grundlegenden Fehler von reinem Graphen beheben: Sie besitzen eine elektronische Bandlücke. Während massives Graphen ein ausgezeichneter Leiter ist, kann es nicht effektiv „ausgeschaltet“ werden, was es für Transistoren ungeeignet macht. Durch die Formung von Graphen zu ultradünnen Bändern wird eine Bandlücke erzeugt, die den Ein-/Ausschaltvorgang ermöglicht, der die Grundlage aller digitalen Logik bildet.

Das Kernproblem von reinem Graphen für die digitale Elektronik ist sein Fehlen einer Bandlücke, was verhindert, dass es als Schalter fungiert. Die Erzeugung von Nanobändern induziert diese notwendige Bandlücke durch ein Prinzip namens Quanten-Confinement, aber die extreme Präzision, die bei der Herstellung erforderlich ist, bleibt ein erhebliches Hindernis für die praktische Anwendung.

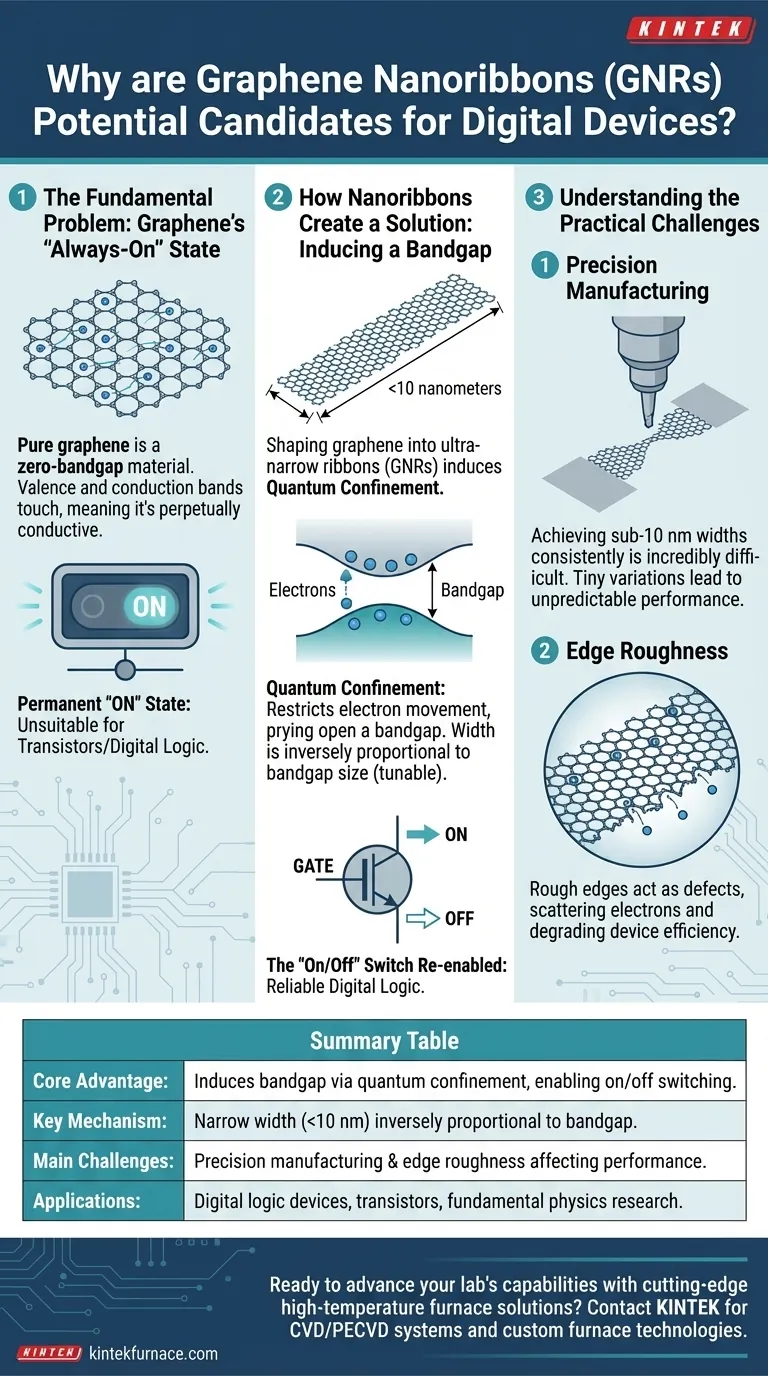

Das fundamentale Problem: Der „Immer-An“-Zustand von Graphen

Um das Potenzial von Nanobändern zu verstehen, müssen wir zunächst die Einschränkung ihres Ausgangsmaterials, Graphen, verstehen. Die Herausforderung liegt in einer Eigenschaft, die als elektronische Bandlücke bezeichnet wird.

Was ist eine Bandlücke?

Eine Bandlücke ist die minimale Energie, die erforderlich ist, um ein Elektron von einem nichtleitenden Zustand (Valenzband) in einen leitenden Zustand (Leitungsband) anzuheben.

Materialien wie Silizium weisen eine Bandlücke auf, die es uns ermöglicht, den Stromfluss zu steuern. Durch Anlegen einer Spannung können wir Elektronen genügend Energie zuführen, um diese Lücke zu überspringen und den Strom „ein“zuschalten. Entfernt man die Spannung, haben die Elektronen nicht mehr genug Energie, wodurch der Strom „aus“geschaltet wird.

Die fehlende Bandlücke von Graphen

Reines Graphen ist ein Material mit „Null-Bandlücke“. Seine Valenz- und Leitungsbänder berühren sich, was bedeutet, dass praktisch keine Energie benötigt wird, um Elektronen zum Fließen zu bringen.

Dies macht Graphen ständig leitfähig. Ein daraus gebauter Transistor wäre permanent „an“, was für einen digitalen Schalter, der sowohl 1en (an) als auch 0en (aus) darstellen muss, nutzlos ist.

Wie Nanobänder eine Lösung schaffen

Graphen-Nanoribbons (GNRs) überwinden diese Einschränkung, indem sie die elektronische Struktur des Materials grundlegend durch seine physikalischen Abmessungen verändern.

Einführung des Quanten-Confinements

Wenn Graphen zu einem extrem schmalen Band – typischerweise weniger als 10 Nanometer breit – geformt wird, werden die Elektronen räumlich eingeschränkt. Dieser Effekt wird als Quanten-Confinement (Quanteneinschränkung) bezeichnet.

Stellen Sie sich Elektronen vor, die in einer breiten Graphenschicht fließen, wie Wasser in einem weiten Ozean. In einem Nanoband werden sie in einen engen Kanal gezwungen. Diese Einschränkung begrenzt ihre Bewegung und verändert ihre erlaubten Energieniveaus, wodurch effektiv eine Bandlücke aufgestoßen wird, wo zuvor keine existierte.

Die entscheidende Rolle der Breite

Die Größe dieser induzierten Bandlücke ist umgekehrt proportional zur Breite des Bandes. Je schmaler das GNR, desto größer wird die Bandlücke.

Diese Abstimmbarkeit ist ein mächtiges Werkzeug. Sie legt nahe, dass wir GNRs mit spezifischen Bandlücken konstruieren könnten, die auf verschiedene Anwendungen zugeschnitten sind, ähnlich wie wir es heute mit verschiedenen Halbleitermaterialien tun.

Der wieder aktivierte „Ein/Aus“-Schalter

Mit einer vorhandenen Bandlücke kann ein GNR-basierter Transistor endlich als ordnungsgemäßer Schalter fungieren. Das Anlegen einer Gate-Spannung kann Elektronen über die Lücke drücken, um das Bauelement EINzuschalten, und das Entfernen der Spannung ermöglicht es dem Bauelement, vollständig AUSzuschalten, was eine zuverlässige digitale Logik ermöglicht.

Verständnis der praktischen Herausforderungen

Obwohl die Theorie vielversprechend ist, wird der Weg zur Nutzung von GNRs in kommerziellen Bauelementen durch erhebliche Herstellungshürden bestimmt.

Die Herausforderung der Präzisionsfertigung

Das Erreichen der erforderlichen Breiten unter 10 nm konsistent und in großem Maßstab ist unglaublich schwierig. Schon winzige Abweichungen in der Breite eines einzelnen Bandes können seine elektronischen Eigenschaften verändern und zu unvorhersehbarer Geräteleistung führen.

Das Problem der „Kantenrauheit“

Die Kanten des Nanobandes müssen auf atomarer Ebene perfekt glatt sein. Jegliche raue oder unregelmäßige Kanten wirken als Defekte, die Elektronen streuen, wenn sie das Band entlangwandern.

Diese Streuung stört den gleichmäßigen Stromfluss und beeinträchtigt die Leistung und Effizienz des Bauelements, ähnlich wie Reibung ein sich bewegendes Objekt verlangsamt.

Die richtige Wahl für Ihr Ziel treffen

Die Bewertung des Potenzials von Graphen-Nanoribbons erfordert das Verständnis ihrer aktuellen Position im Spektrum von der Grundlagenforschung bis zur angewandten Technologie.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenphysikforschung liegt: GNRs sind eine ausgezeichnete Plattform, um die Auswirkungen des Quanten-Confinements zu untersuchen und neuartige elektronische Phänomene zu erforschen.

- Wenn Ihr Hauptaugenmerk auf der kurzfristigen kommerziellen Anwendung liegt: Die immensen Herausforderungen bei der Herstellungpräzision und der Kantenkontrolle bedeuten, dass GNRs eine langfristige Perspektive bleiben und kein direkter Ersatz für Silizium sind.

Sowohl die Quantenprinzipien, die GNRs ihr Potenzial verleihen, als auch die Fertigungshürden, die sie derzeit einschränken, zu verstehen, ist der Schlüssel zur Gestaltung ihrer Zukunft in der digitalen Elektronik.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Hauptvorteil | Induziert eine Bandlücke durch Quanten-Confinement, ermöglicht Ein-/Ausschalten für Transistoren |

| Schlüsselmechanismus | Schmale Breite (<10 nm) umgekehrt proportional zur Bandlückengröße |

| Herausforderungen | Präzisionsfertigung und Kantenrauheit beeinflussen die Leistung |

| Anwendungen | Digitale Logikbauelemente, Transistoren und Grundlagenforschung in der Physik |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit modernsten Hochtemperaturofenlösungen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche F&E und interne Fertigung, um diversen Laboren fortschrittliche Lösungen wie Muffelöfen, Rohröfen, Drehrohöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere ausgeprägten Fähigkeiten zur Tiefenanpassung stellen sicher, dass wir Ihre einzigartigen experimentellen Anforderungen exakt erfüllen und Ihnen helfen, Herausforderungen in der Materialforschung und -entwicklung zu meistern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofentechnologien Ihre Innovationen voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

Andere fragen auch

- Wie erreicht MPCVD hohe Wachstumsraten bei der Diamantsynthese? Erzielen Sie schnelles, hochwertiges Diamantwachstum

- Was sind die beiden Hauptmethoden der synthetischen Diamantenproduktion? Entdecken Sie HPHT vs. CVD für im Labor gezüchtete Edelsteine

- Warum gilt MPCVD als Eckpfeiler der modernen Materialwissenschaft und -technik? Schalten Sie hochreine Materialien für Innovationen frei

- Was ist das Grundprinzip der Funktionsweise eines Mikrowellen-Plasma-CVD-Systems? Hochreine Materialzüchtung freischalten

- Was sind die Hauptvorteile von MPCVD bei der Diamantsynthese? Erreichen Sie eine hochreine, skalierbare Diamantproduktion