Bei der chemischen Gasphasenabscheidung (CVD) ist die präzise Temperaturkontrolle nicht nur ein Prozessparameter; sie ist der fundamentale Mechanismus, der das Ergebnis bestimmt. Sie steuert direkt die Reaktionskinetik und beeinflusst die Gleichmäßigkeit, die Kristallqualität und die chemische Reinheit der abgeschiedenen Dünnschicht. Ohne sie wird der Prozess unvorhersehbar und unzuverlässig.

Die Kernherausforderung der CVD besteht darin, ein empfindliches Gleichgewicht zwischen chemischen Reaktionen in der Gasphase und auf der Substratoberfläche zu managen. Die präzise Temperaturkontrolle ist das primäre Werkzeug zur Steuerung dieses Gleichgewichts und wandelt thermische Energie direkt in vorhersagbare Materialeigenschaften um.

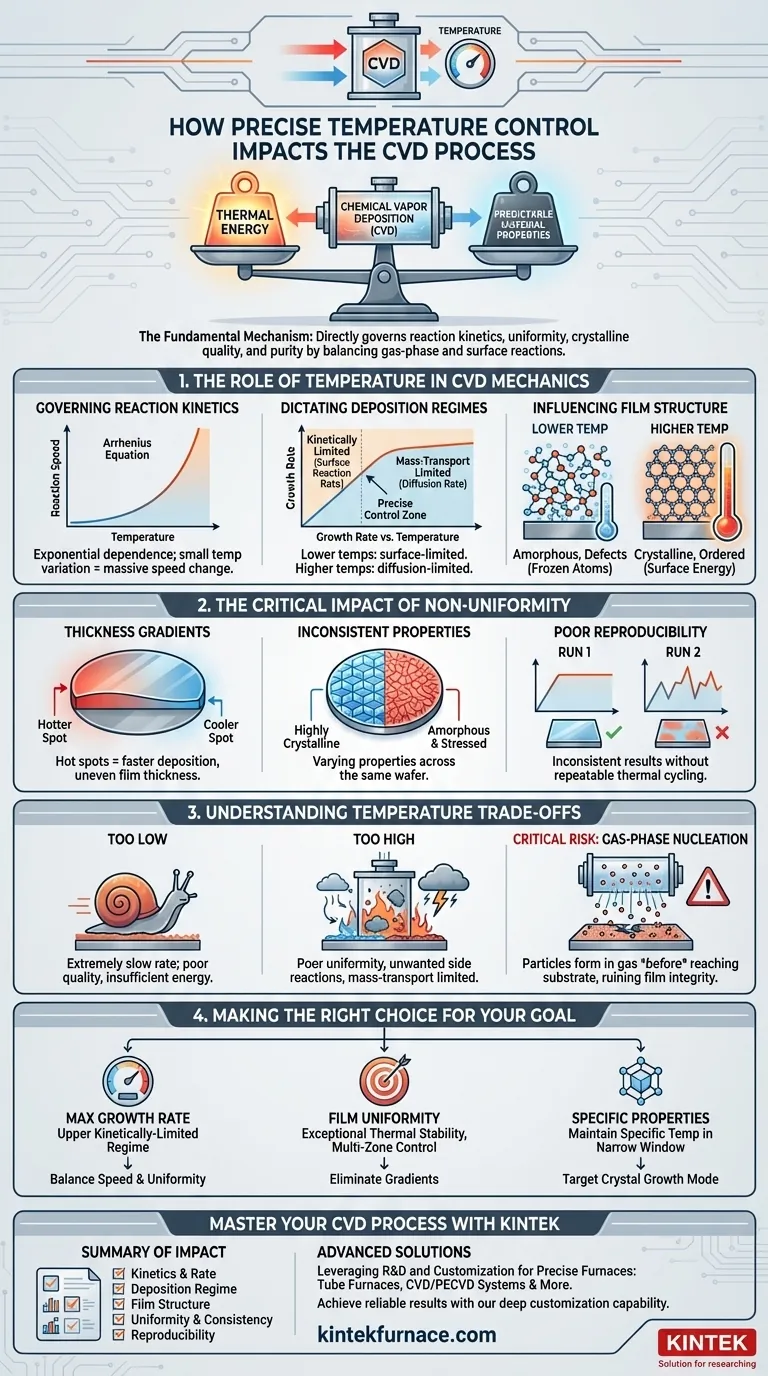

Die Rolle der Temperatur in der CVD-Mechanik

Die Temperatur ist die Aktivierungsenergiequelle für den gesamten CVD-Prozess. Jeder Schritt, vom Abbau der Precursor-Gase bis zur Bildung atomarer Bindungen auf dem Substrat, ist ein thermisch gesteuertes Ereignis.

Steuerung der Reaktionskinetik

Die Geschwindigkeit chemischer Reaktionen in der CVD hängt exponentiell von der Temperatur ab, eine Beziehung, die durch die Arrhenius-Gleichung beschrieben wird. Eine kleine Temperaturschwankung kann eine massive Änderung der Reaktionsgeschwindigkeit verursachen.

Das bedeutet, dass die Temperatur direkt steuert, wie schnell Precursor-Gasmoleküle in ihre reaktiven Komponenten zerfallen und wie schnell diese Komponenten in den wachsenden Film eingebaut werden.

Bestimmung der Abscheidungsregime

Der CVD-Prozess arbeitet je nach Temperatur in unterschiedlichen Regimen. Bei niedrigeren Temperaturen ist der Prozess kinetisch begrenzt; die Wachstumsrate wird nur dadurch begrenzt, wie schnell die chemischen Reaktionen auf der Oberfläche ablaufen können.

Bei höheren Temperaturen wird der Prozess durch den Massentransport begrenzt. Hier sind die Oberflächenreaktionen so schnell, dass die Wachstumsrate dadurch begrenzt wird, wie schnell neue Reaktantenmoleküle durch das Gas diffundieren können, um das Substrat zu erreichen. Präzise Kontrolle stellt sicher, dass Sie für Ihr spezifisches Ziel im gewünschten Regime arbeiten.

Einfluss auf die Filmstruktur

Die Temperatur beeinflusst die endgültige Mikrostruktur des Films stark. Höhere Temperaturen liefern im Allgemeinen mehr Oberflächenenergie, damit sich Atome in einem gut geordneten, kristallinen Gitter anordnen können.

Niedrigere Temperaturen können Atome hingegen an Ort und Stelle „einfrieren“, bevor sie ihre idealen Gitterplätze finden, was zu einer amorphen oder polykristallinen Struktur mit kleineren Körnern und mehr Defekten führt.

Die kritische Auswirkung von Nicht-Uniformität

Schon geringe Temperaturschwankungen über die Oberfläche des Substrats können dramatische und nachteilige Auswirkungen auf das Endprodukt haben.

Dicken-Gradienten

Wenn ein Bereich eines Substrats nur einige Grad heißer ist als ein anderer, ist die Abscheidungsrate an dieser Stelle deutlich höher. Dies führt zu einem Film, der auf der einen Seite dicker ist als auf der anderen, was für Halbleiter- und optische Anwendungen oft ein kritischer Fehler ist.

Inkonsistente Materialeigenschaften

Ein Temperaturgradient kann auch zu Variationen der Materialeigenschaften auf derselben Wafer führen. Ein Bereich kann hochkristallin und verspannt sein, während ein anderer amorph und entspannt ist, was zu einer unvorhersehbaren Geräteperformance führt.

Schlechte Reproduzierbarkeit

Ohne präzises, wiederholbares thermisches Cycling von Lauf zu Lauf ist es unmöglich, konsistente Ergebnisse zu erzielen. Ein Prozess, der an einem Tag funktioniert, kann am nächsten fehlschlagen, wenn das Temperaturprofil auch nur geringfügig abweicht, was die Fertigungsausbeute zerstört.

Verständnis der Temperatur-Kompromisse

Die Wahl der richtigen Temperatur besteht nicht darin, die höchste oder niedrigste Einstellung zu finden; es geht darum, sich innerhalb eines bestimmten „Prozessfensters“ zu bewegen und die Konsequenzen zu verstehen, wenn man außerhalb davon liegt.

Das Problem „Zu niedrig“

Der Betrieb bei einer zu niedrigen Temperatur führt zu einer extrem langsamen Abscheidungsrate, was den Prozess wirtschaftlich unrentabel macht. Auch die resultierende Filmqualität kann aufgrund unzureichender Energie für die korrekte Atombindung und Defektreduzierung schlecht sein.

Das Problem „Zu hoch“

Übermäßig hohe Temperaturen können unerwünschte Nebenreaktionen auslösen oder dazu führen, dass der Film im Regime des Massentransport-Limits wächst. Dies führt oft zu schlechter Gleichmäßigkeit, da die Reaktanten nahe dem Gaseinlass verbraucht werden, bevor sie sich über das gesamte Substrat ausbreiten können.

Das Risiko der Gasphasen-Nukleation

Ein kritisches Fehlermodus bei sehr hohen Temperaturen ist die Gasphasen-Nukleation. Die Precursor-Gase reagieren und bilden Partikel im heißen Gas, bevor sie das Substrat überhaupt erreichen. Diese Partikel regnen dann auf die Oberfläche nieder und erzeugen Defekte und ruinieren die strukturelle Integrität des Films.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Temperatur hängt vollständig vom gewünschten Ergebnis ab. Präzise Kontrolle ermöglicht es Ihnen, diese Ergebnisse selbstbewusst anzusteuern.

- Wenn Ihr Hauptaugenmerk auf der maximalen Wachstumsrate liegt: Arbeiten Sie am oberen Ende des kinetisch begrenzten Regimes, kurz bevor Massentransportbegrenzungen und schlechte Gleichmäßigkeit zu dominanten Problemen werden.

- Wenn Ihr Hauptaugenmerk auf der Filmgleichmäßigkeit liegt: Priorisieren Sie einen Ofen mit außergewöhnlicher thermischer Stabilität und Mehrzonensteuerung, um jegliche Temperaturgradienten über das Substrat zu eliminieren, auch wenn dies bedeutet, etwas Abscheidungsgeschwindigkeit zu opfern.

- Wenn Ihr Hauptaugenmerk auf spezifischen Materialeigenschaften liegt (z. B. hohe Kristallinität): Sie müssen die spezifische Temperatur präzise aufrechterhalten, die den gewünschten Kristallwachstumsmodus begünstigt, welcher oft innerhalb eines sehr engen Prozessfensters liegt.

Letztendlich ist die Beherrschung der thermischen Dynamik Ihres CVD-Systems der Schlüssel, um es von einem unvorhersehbaren Reaktor in ein präzises Fertigungswerkzeug zu verwandeln.

Zusammenfassungstabelle:

| Aspekt der Temperaturkontrolle | Auswirkung auf den CVD-Prozess |

|---|---|

| Reaktionskinetik | Regelt die Abscheidungsrate und den Precursor-Abbau über die Arrhenius-Gleichung |

| Abscheidungsregime | Bestimmt das kinetisch begrenzte vs. massentransport-begrenzte Wachstum |

| Filmstruktur | Beeinflusst Kristallinität, Korngröße und Defektniveaus |

| Gleichmäßigkeit | Verhindert Dicken-Gradienten und inkonsistente Materialeigenschaften |

| Reproduzierbarkeit | Gewährleistet konsistente Ergebnisse über mehrere Läufe hinweg |

Beherrschen Sie Ihren CVD-Prozess mit den fortschrittlichen Ofenlösungen von KINTEK! Durch die Nutzung unserer außergewöhnlichen F&E und hausinternen Fertigung bieten wir verschiedensten Laboren präzise Hochtemperaturöfen wie Rohröfen, CVD/PECVD-Systeme und mehr an. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für gleichmäßige, qualitativ hochwertige Dünnschichten erfüllen. Kontaktieren Sie uns noch heute, um Ihre Temperaturkontrolle zu optimieren und zuverlässige Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik