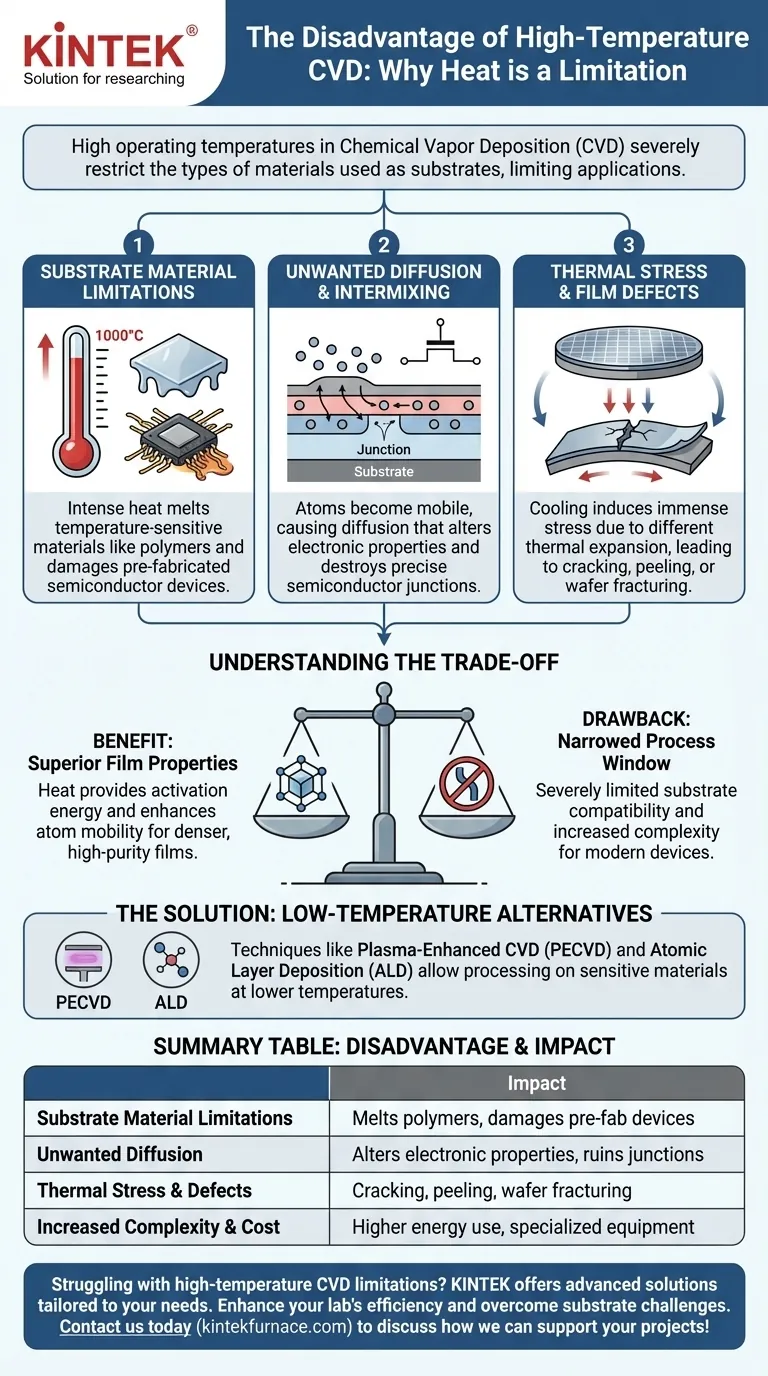

Hohe Betriebstemperaturen bei der chemischen Gasphasenabscheidung (CVD) sind ein wesentlicher Nachteil, da sie die Arten von Materialien, die als Substrate verwendet werden können, stark einschränken. Die intensive Hitze, die für die chemischen Reaktionen erforderlich ist, kann temperaturempfindliche Materialien wie Polymere oder bereits teilweise gefertigte Halbleiterbauelemente schmelzen, zersetzen oder anderweitig beschädigen.

Während Hitze unerlässlich ist, um die chemischen Reaktionen voranzutreiben, die bei CVD hochwertige Schichten bilden, ist genau diese thermische Energie auch ihre größte Einschränkung. Sie verengt die Palette kompatibler Materialien, kann die Integrität des Endgeräts beeinträchtigen und erhöht die Prozesskomplexität und Kosten.

Die Rolle der Temperatur bei CVD

Um die Nachteile von Hitze zu verstehen, müssen wir zunächst verstehen, warum sie notwendig ist. Hohe Temperatur liefert die Energie, die für einen effektiven Abscheidungsprozess benötigt wird.

Bereitstellung von Aktivierungsenergie

CVD ist im Grunde ein chemischer Prozess. Vorläufergase müssen gespalten werden und reagieren, um die gewünschte feste Schicht zu bilden, und diese Reaktionen erfordern eine erhebliche Energiemenge – bekannt als Aktivierungsenergie –, die typischerweise durch Erhitzen des Substrats auf mehrere hundert oder sogar über tausend Grad Celsius bereitgestellt wird.

Verbesserung der Filmqualität

Wärme verleiht den Atomen, die auf der Substratoberfläche landen, auch genügend Mobilität, um sich zu bewegen und ihre idealen Positionen im Kristallgitter zu finden. Dies führt zu dichteren, gleichmäßigeren und hochreineren Schichten.

Wesentliche Nachteile des Hochtemperatur-Betriebs

Der Bedarf an hoher thermischer Energie führt zu mehreren bedeutenden, praktischen Herausforderungen, die die Anwendung der traditionellen CVD einschränken.

Einschränkungen bei Substratmaterialien

Dies ist der direkteste und häufigste Nachteil. Viele fortschrittliche Anwendungen umfassen das Abscheiden von Schichten auf Materialien, die hohen Temperaturen nicht standhalten können.

Zum Beispiel verwenden flexible Elektroniken oft Polymersubstrate, die bei typischen CVD-Temperaturen schmelzen oder sich verformen würden. Ebenso ist das Abscheiden einer Schicht auf einem komplexen Mikrochip mit bereits vorhandenen metallischen Verbindungen oft unmöglich, da die Hitze diese Komponenten zerstören könnte.

Unerwünschte Diffusion und Vermischung

Atome werden bei hohen Temperaturen viel mobiler. Dies kann dazu führen, dass Atome vom Substrat in die wachsende Schicht diffundieren oder Atome von der Schicht in das Substrat diffundieren.

In der Halbleiterfertigung ist dies ein kritischer Fehlerpunkt. Unerwünschte Dotierungsdiffusion kann die präzisen elektronischen Übergänge, die einen Transistor funktionsfähig machen, verschieben oder zerstören und das Gerät unbrauchbar machen.

Thermische Spannung und Filmschäden

Wenn die Abscheidung abgeschlossen ist und das System abkühlt, ziehen sich die neu gewachsene Schicht und das darunterliegende Substrat zusammen. Wenn sie unterschiedliche thermische Ausdehnungskoeffizienten haben, verursacht diese Diskrepanz immense Spannungen.

Hohe Abscheidungstemperaturen verstärken diesen Effekt, was zu Defekten wie Filmrissen, Ablösungen oder sogar Wölbungen und Bruch des gesamten Wafers führt.

Die Kompromisse verstehen

Die Entscheidung, Hochtemperatur-CVD zu verwenden, ist ein klassischer technischer Kompromiss zwischen Filmqualität und Prozesskompatibilität. Es gibt keinen einzigen "besten" Ansatz; die richtige Wahl hängt vollständig vom Ziel ab.

Der Vorteil der Hitze: Überlegene Filmeigenschaften

Für Anwendungen, bei denen Filmreinheit und Kristallinität von größter Bedeutung sind und das Substrat die Hitze verträgt (z. B. das Wachstum von Silizium-Epitaxie auf einem blanken Siliziumwafer), ist die Hochtemperatur-CVD oft die überlegene Methode. Die resultierenden Filme sind von außergewöhnlich hoher Qualität.

Der Nachteil: Ein eingeschränkter Prozessbereich

Die Kosten dieser Qualität sind ein stark eingeschränkter Prozessbereich. Die Hochtemperaturanforderung schließt sofort eine Vielzahl von Substraten und integrierten Bauteilstrukturen aus, die für die moderne Technologie entscheidend sind.

Die Lösung: Tieftemperatur-Alternativen

Um diese Einschränkungen zu überwinden, wurden Techniken wie die Plasma-Enhanced CVD (PECVD) entwickelt. PECVD nutzt Energie aus einem Plasma, um Vorläufergase zu spalten, was die Abscheidung bei viel niedrigeren Temperaturen ermöglicht. Dies eröffnet die Möglichkeit, Kunststoffe, montierte Geräte und andere empfindliche Materialien zu verarbeiten, wenn auch oft mit einem Kompromiss bei der Filmdichte oder -reinheit.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Abscheidungsmethode erfordert ein Abwägen zwischen dem Bedarf an idealen Filmeigenschaften und den thermischen Einschränkungen Ihres Substrats.

- Wenn Ihr Hauptaugenmerk auf der höchstmöglichen Filmkristallinität auf einem robusten Substrat liegt: Die konventionelle Hochtemperatur-CVD ist oft die effektivste Wahl.

- Wenn Sie mit temperaturempfindlichen Materialien wie Polymeren oder vorgefertigten Geräten arbeiten: Sie müssen eine Tieftemperaturtechnik wie PECVD oder Atomic Layer Deposition (ALD) verwenden.

- Wenn Ihr Ziel darin besteht, thermische Spannungen zu minimieren und Dotierungsdiffusion zu verhindern: Das Senken der Abscheidungstemperatur ist eine kritische Anforderung, die eine Abkehr von der traditionellen thermischen CVD erzwingt.

Letztendlich ist das Verständnis des thermischen Budgets Ihres gesamten Geräts der Schlüssel zur Auswahl der richtigen Abscheidungsstrategie.

Übersichtstabelle:

| Nachteil | Auswirkung |

|---|---|

| Einschränkungen bei Substratmaterialien | Schmilzt oder beschädigt Polymere und vorgefertigte Geräte |

| Unerwünschte Diffusion und Vermischung | Verändert elektronische Eigenschaften, zerstört Halbleiterübergänge |

| Thermische Spannung und Filmdefekte | Führt zu Rissbildung, Ablösung oder Waferbruch |

| Erhöhte Prozesskomplexität und Kosten | Höherer Energieverbrauch und Bedarf an Spezialausrüstung |

Haben Sie Schwierigkeiten mit den Einschränkungen der Hochtemperatur-CVD? KINTEK bietet fortschrittliche Lösungen, die auf Ihre Bedürfnisse zugeschnitten sind. Durch außergewöhnliche F&E und Eigenfertigung bieten wir Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme mit umfassender Anpassung an einzigartige experimentelle Anforderungen. Steigern Sie die Effizienz Ihres Labors und überwinden Sie Substratschwierigkeiten – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Projekte unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei