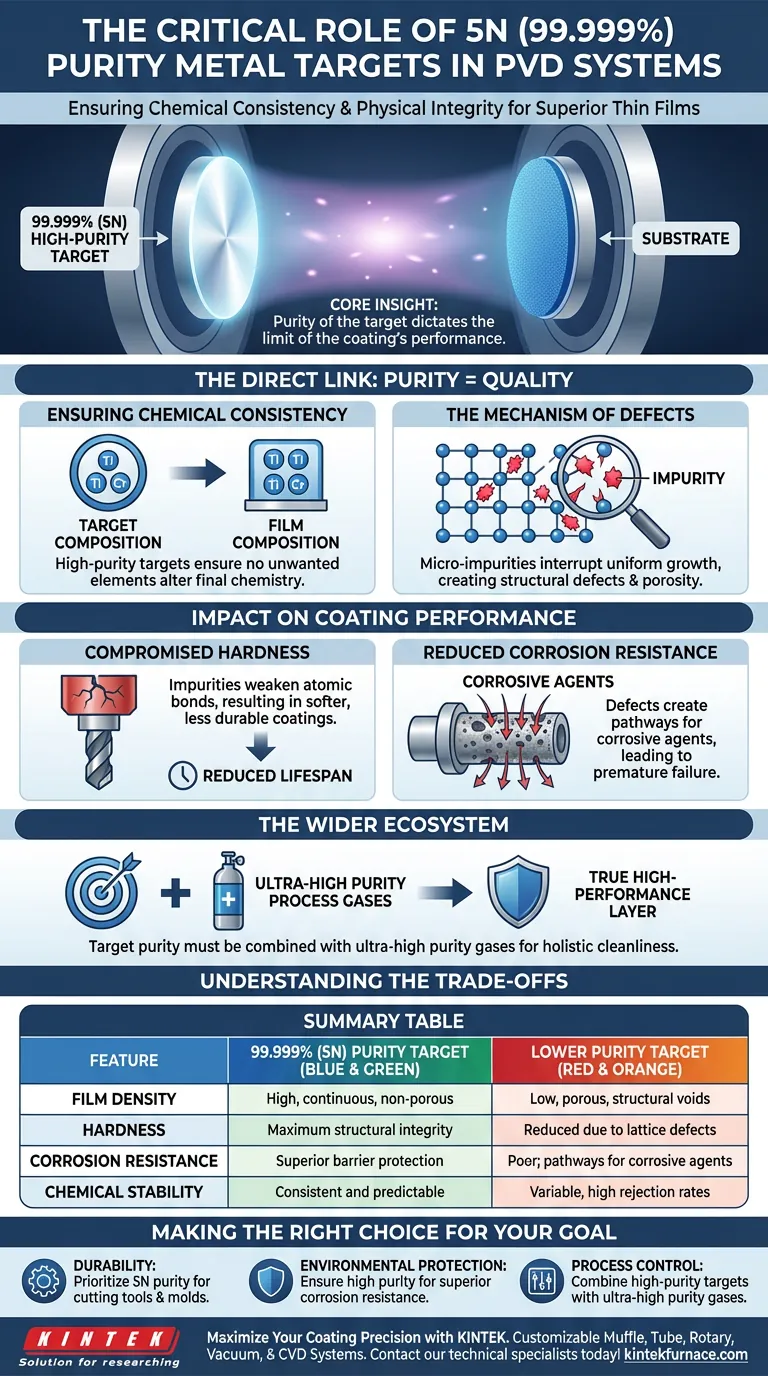

PVD-Systeme benötigen hochreine (99,999 %) Metalltargets, um hauptsächlich die chemische Konsistenz und physikalische Integrität des abgeschiedenen Dünnschichts zu gewährleisten. Dieser "5N-Grad"-Standard ist unerlässlich, da selbst mikroskopische Verunreinigungen im Ausgangsmaterial als Kontaminanten wirken, die Strukturdefekte verursachen und die Dichte sowie die schützenden Eigenschaften der Beschichtung beeinträchtigen.

Kernbotschaft: Die Reinheit des Targetmaterials bestimmt die Leistungsgrenze der Beschichtung. Die Verwendung von Targets mit 99,999 % Reinheit eliminiert Mikro-Verunreinigungen, die andernfalls zu reduzierter Härte, schlechter Korrosionsbeständigkeit und Strukturdefekten in Hochleistungsanwendungen führen würden.

Der direkte Zusammenhang zwischen Reinheit und Qualität

Gewährleistung der chemischen Konsistenz

Bei der physikalischen Gasphasenabscheidung (PVD) wird das Material vom Target direkt auf das Substrat übertragen. Folglich bestimmt die chemische Zusammensetzung des Targets die Zusammensetzung des Films.

Um konsistente physikalische Eigenschaften auf der gesamten beschichteten Oberfläche zu erhalten, muss das Ausgangsmaterial – oft Metalle wie Titan oder Chrom – chemisch einheitlich sein. Hochreine Targets stellen sicher, dass keine unerwünschten Elemente die beabsichtigte Chemie der endgültigen Schicht verändern.

Der Mechanismus von Defekten

Wenn ein Target Mikro-Verunreinigungen enthält, verschwinden diese Kontaminanten während des Vakuumprozesses nicht einfach. Stattdessen werden sie in den wachsenden Film eingebaut.

Diese Verunreinigungen stören das gleichmäßige Wachstum des Kristallgitters. Diese Störung führt zu Defekten, die die Dichte der Beschichtung beeinträchtigen und eine Schicht erzeugen, die eher strukturell porös als fest und kontinuierlich ist.

Auswirkungen auf die Beschichtungsleistung

Beeinträchtigte Härte

Für Anwendungen wie Schneidwerkzeuge und Formen ist die Oberflächenhärte die primäre Leistungskennzahl.

Durch Target-Verunreinigungen verursachte Defekte schwächen die atomaren Bindungen innerhalb des Films. Dies führt zu einer Beschichtung, die weicher und weniger haltbar ist, was die Lebensdauer des Werkzeugs, das sie schützen soll, erheblich verkürzt.

Reduzierte Korrosionsbeständigkeit

Eine Hauptfunktion von PVD-Beschichtungen ist die Barriere gegen Umweltschäden.

Mikro-Verunreinigungen erzeugen Schwachstellen und mikroskopische Hohlräume innerhalb der Dichte des Films. Diese Defekte wirken als Wege für aggressive Mittel, um die Beschichtung zu durchdringen und das Substrat anzugreifen, was zu einem vorzeitigen Ausfall führt.

Die Rolle des breiteren Ökosystems

Kombination mit Prozessgasen

Die Reinheit des Targets wirkt nicht isoliert. Der Industriestandard erfordert einen ganzheitlichen Ansatz zur Sauberkeit.

Um eine wirklich leistungsstarke Schutzschicht zu erzielen, müssen 5N-Targets mit ultrahochreinen Prozessgasen kombiniert werden. Wenn das Gas Verunreinigungen einbringt, werden die Vorteile des hochreinen Targets zunichte gemacht.

Verständnis der Kompromisse

Die Kosten der Inkonsistenz

Obwohl hochreine Targets einen strengen Standard darstellen, bergen Abweichungen von dieser 99,999 %-Anforderung unmittelbare Risiken.

Der Kompromiss bei der Verwendung von Materialien geringerer Qualität ist ein Verlust an Vorhersagbarkeit. Geringere Reinheit führt zu Variablen, die zu schwankender Filmdichte und Haftungsproblemen führen. In industriellen Umgebungen führt diese Inkonsistenz zu einer höheren Rate an Ausschussteilen und Werkzeugversagen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Target-Reinheit hängt davon ab, die Materialqualität an die Leistungsanforderungen anzupassen.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit liegt: Priorisieren Sie Targets mit 5N (99,999 %) Reinheit, um die Härte und Verschleißfestigkeit für Schneidwerkzeuge und Formen zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Umweltschutz liegt: Stellen Sie eine hohe Target-Reinheit sicher, um die für eine überlegene Korrosionsbeständigkeit erforderliche hohe Filmdichte zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Prozesskontrolle liegt: Kombinieren Sie hochreine Targets mit ultrahochreinen Gasen, um Defektvariablen aus der Abscheideumgebung zu eliminieren.

Letztendlich wird die Integrität Ihrer Schutzbeschichtung streng durch die Reinheit Ihres Ausgangsmaterials begrenzt.

Zusammenfassungstabelle:

| Merkmal | Target mit 99,999 % (5N) Reinheit | Target mit geringerer Reinheit |

|---|---|---|

| Filmdichte | Hoch, kontinuierlich und nicht porös | Gering, porös mit Strukturhohlräumen |

| Härte | Maximale strukturelle Integrität | Reduziert aufgrund von Gitterdefekten |

| Korrosionsbeständigkeit | Überlegener Barriere-Schutz | Schlecht; Wege für aggressive Mittel |

| Chemische Stabilität | Konsistent und vorhersagbar | Variabel mit hohen Ausschussraten |

Maximieren Sie Ihre Beschichtungspräzision mit KINTEK

Lassen Sie nicht zu, dass Verunreinigungen Ihre Forschungs- oder Industrieergebnisse beeinträchtigen. Mit Experten in F&E und Fertigung bietet KINTEK eine umfassende Palette hochreiner Materialien und fortschrittlicher thermischer Lösungen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme. Alle unsere Hochtemperatur-Labortiegelöfen sind vollständig anpassbar, um Ihre einzigartigen Anforderungen an Dünnschichtabscheidung und Materialverarbeitung zu erfüllen.

Bereit, die Qualität Ihrer Filme zu verbessern? Kontaktieren Sie uns noch heute, um sich mit unseren technischen Spezialisten zu beraten!

Visuelle Anleitung

Referenzen

- André Paulo Tschiptschin. PROCESSOS SOB VÁCUO USADOS PARA TRATAMENTOS TÉRMICOS E DE SUPERFÍCIE DE AÇOS E LIGAS ESPECIAIS. DOI: 10.17563/rbav.v43i1.1262

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie wird die CVD-Prozessumgebung geschaffen? Beherrschen Sie präzise Kontrolle für überragende Dünnschichten

- Was sind die Haupttypen von Dünnschichtabscheideverfahren? PVD vs. CVD für Ihr Labor im Vergleich

- Wie können die physikalischen Eigenschaften von GaN-Kristallstrukturen angepasst werden? Präzise Steuerung durch Wachstumsparameter

- Was sind die wirtschaftlichen Vorteile eines integrierten CVD-Carbonisierungssystems? Sparen Sie 90% Produktionszeit

- Wo wird das CVD-Verfahren typischerweise durchgeführt und warum? Entdecken Sie die Schlüsselrolle kontrollierter Kammern

- Wie wird Argon bei physikalischen Gasphasenabscheidungsverfahren (PVD) eingesetzt? Verbesserung der Beschichtungspurezza und -effizienz

- Welchen Druckbereich und welches Vakuumniveau können die CVD-Systeme erreichen? Optimieren Sie Ihr Materialwachstum mit präziser Kontrolle

- Können CVD-Öfen mit anderen Technologien kombiniert werden? Wenn ja, wie? Entriegeln Sie Advanced Material Engineering