Kurz gesagt, das Chemical Vapor Deposition (CVD)-Verfahren wird in einer hochkontrollierten Reaktionskammer oder einem Reaktor durchgeführt. Diese versiegelte Umgebung ist nicht nur ein Behälter; sie ist ein präzise konstruiertes System, das darauf ausgelegt ist, extreme Bedingungen zu managen und jegliche externe Kontamination zu verhindern. Der Erfolg der Abscheidung eines reinen, hochwertigen Dünnschichtmaterials hängt vollständig von der Integrität dieser speziellen Kammer ab.

Die Verwendung einer versiegelten Kammer für CVD ist für den Prozess grundlegend. Nur so können die absolute Reinheit, die extremen Temperaturen und die präzisen Gaszusammensetzungen erreicht werden, die erforderlich sind, um funktionale Materialien Schicht für Schicht auf atomarer Ebene aufzubauen.

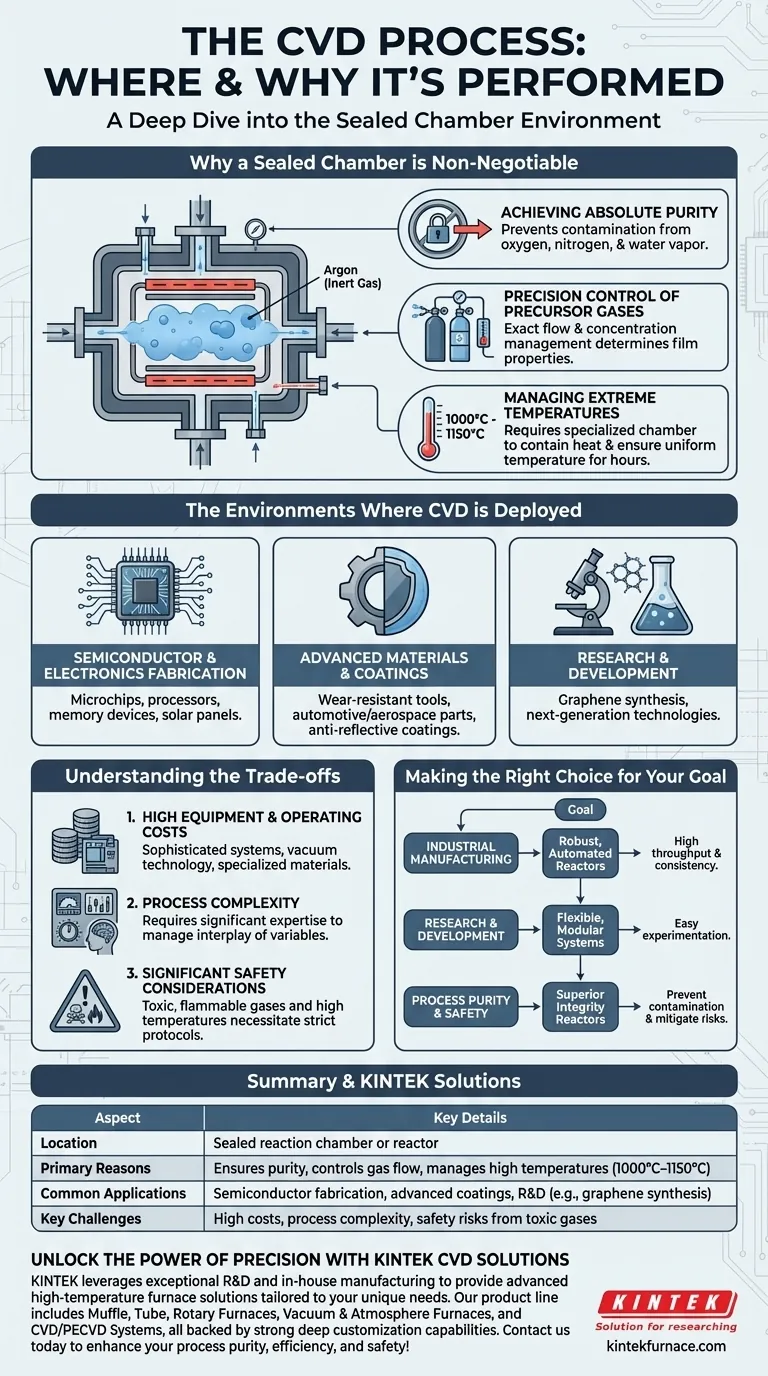

Warum eine versiegelte Kammer unabdingbar ist

Die Kernfunktion eines CVD-Reaktors besteht darin, eine ideale, künstliche Umgebung zu schaffen, in der spezifische chemische Reaktionen vorhersagbar ablaufen können. Die Atmosphäre, in der wir leben, ist für diese empfindlichen Prozesse feindlich.

Erreichung absoluter Reinheit

Der CVD-Prozess ist außergewöhnlich empfindlich. Der Kontakt mit atmosphärischer Luft, die Sauerstoff, Stickstoff und Wasserdampf enthält, würde Verunreinigungen einschleppen, die unerwünschte chemische Reaktionen verursachen.

Diese Kontamination beeinträchtigt die strukturellen und elektronischen Eigenschaften der fertigen Schicht. Um dies zu verhindern, wird die Kammer zuerst von Luft evakuiert und dann mit einem neutralen oder inerten Gas, wie z. B. Argon, gefüllt, das als Trägergas für die Reaktanten dient, aber die Abscheidungschemie nicht beeinflusst.

Präzise Steuerung der Ausgangsgase (Precursor Gases)

Die Schicht selbst wird aus spezifischen chemischen Ausgangsmaterialien (Precursoren) aufgebaut, die als Gase in die Kammer eingeleitet werden. Diese Gase enthalten die wesentlichen Elemente des gewünschten Materials.

Die Kammer ermöglicht die exakte Kontrolle der Durchflussraten und Konzentrationen dieser Reaktantengase. Diese Steuerung bestimmt die endgültige Zusammensetzung, Dicke und Materialeigenschaften der Schicht.

Management extremer Temperaturen

Viele CVD-Prozesse laufen bei unglaublich hohen Temperaturen ab, oft zwischen 1000°C und 1150°C.

Eine spezielle Reaktionskammer ist erforderlich, um diese Hitze sicher einzuschließen, eine gleichmäßige Temperatur über das Substrat zu gewährleisten und die thermische Stabilität während der gesamten Abscheidung, die Stunden dauern kann, aufrechtzuerhalten.

Einsatzgebiete des CVD-Verfahrens

Aufgrund seiner Fähigkeit, Hochleistungsmaterialien zu erzeugen, ist CVD eine Eckpfeilertechnologie in zahlreichen Hightech-Bereichen. Diese Spezialkammern finden Sie an drei Hauptstandorten.

Halbleiter- und Elektronikfertigung

Dies ist die am weitesten verbreitete Anwendung von CVD. Es ist unerlässlich für die Herstellung der dünnen Isolier- und Leitschichten, aus denen Mikrochips, Prozessoren und Speichergeräte bestehen. Der Prozess ist auch für die Herstellung von Solarzellen von entscheidender Bedeutung.

Fortschrittliche Materialien und Beschichtungen

CVD wird zur Aufbringung ultra-harter, korrosionsbeständiger oder funktionaler Beschichtungen eingesetzt. Dazu gehört die Erzeugung von verschleißfesten Oberflächen auf Schneidwerkzeugen, Schutzschichten auf hochleistungsfähigen Automobil- und Luftfahrtteilen sowie die Antireflexbeschichtungen auf Sonnenbrillen und architektonischem Glas.

Forschung und Entwicklung

Universitäten, nationale Labore und F&E-Zentren von Unternehmen verlassen sich auf CVD-Systeme für Innovationen in der Materialwissenschaft. Diese Systeme werden zur Synthese neuartiger Materialien, wie z. B. Graphenschichten, und zur Entwicklung von Prozessen der nächsten Generation für zukünftige Technologien eingesetzt.

Die Kompromisse verstehen

Obwohl das auf einem komplexen Kammerprozess basierende Verfahren leistungsstark ist, birgt es inhärente Herausforderungen, die es zu verstehen gilt.

Hohe Ausrüstungs- und Betriebskosten

CVD-Reaktoren sind anspruchsvolle und teure Geräte. Sie müssen in der Lage sein, ein Vakuum zu halten, korrosive Gase zu handhaben und extreme Temperaturen auszuhalten, was alles spezielle Konstruktion und Materialien erfordert.

Prozesskomplexität

Der erfolgreiche Betrieb eines CVD-Prozesses erfordert erhebliches Fachwissen. Ein Bediener muss ein komplexes Zusammenspiel von Variablen, einschließlich Temperatur, Druck, Gasflussraten und Chemie, präzise steuern, wobei kleine Abweichungen zu fehlgeschlagenen Abscheidungen führen können.

Erhebliche Sicherheitsaspekte

Die in CVD verwendeten Ausgangsgase können giftig, entzündlich oder ätzend sein. In Verbindung mit den hohen Betriebstemperaturen erfordert dies strenge Sicherheitsprotokolle, Gasdetektionssysteme und eine angemessene Belüftung, um die Sicherheit des Bedieners zu gewährleisten und Umweltkontaminationen zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Die spezifische Art der CVD-Kammer und des Prozesses wird immer durch das Endziel bestimmt. Ob Sie in der Produktion, Forschung oder Prozessentwicklung tätig sind, der Fokus ändert sich.

- Wenn Ihr Hauptaugenmerk auf der industriellen Fertigung liegt: Die Priorität liegt auf der Investition in robuste, automatisierte Einzelwafer- oder Batch-Reaktoren, die einen hohen Durchsatz und außergewöhnliche Konsistenz liefern.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Die beste Wahl ist oft ein flexibles, modulares Kammersystem, das einfaches Experimentieren mit verschiedenen Precursoren, Temperaturen und Substraten ermöglicht.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit und Sicherheit liegt: Der entscheidende Faktor ist ein Reaktor mit überlegener Vakuumintegrität, hochreinen Gasleitungen und umfassenden Sicherheitsverriegelungen, um Kontaminationen vorzubeugen und Risiken zu mindern.

Letztendlich verwandelt das Verständnis des „Warum“ hinter der CVD-Kammer diese von einer einfachen Box in das Herzstück der modernen Materialwissenschaft und -technik.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Ort | Versiegelte Reaktionskammer oder Reaktor |

| Hauptgründe | Gewährleistung der Reinheit, Steuerung des Gasflusses, Management hoher Temperaturen (1000°C–1150°C) |

| Häufige Anwendungen | Halbleiterfertigung, fortschrittliche Beschichtungen, F&E (z. B. Graphensynthese) |

| Schlüsselherausforderungen | Hohe Kosten, Prozesskomplexität, Sicherheitsrisiken durch giftige Gase |

Entfesseln Sie die Kraft der Präzision mit KINTEK CVD-Lösungen

Sind Sie in der Halbleiterfertigung, der Entwicklung fortschrittlicher Materialien oder der Forschung tätig und benötigen zuverlässige, hochleistungsfähige CVD-Systeme? KINTEK nutzt außergewöhnliche F&E- und hausinterne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke kundenspezifische Anpassungsfähigkeiten unterstützt werden, um Ihre experimentellen und Produktionsanforderungen präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere CVD-Technologien Ihre Prozessreinheit, Effizienz und Sicherheit verbessern können – lassen Sie uns gemeinsam die Zukunft der Materialien gestalten!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation