Grundsätzlich werden Dünnschichtabscheideverfahren in zwei primäre Familien eingeteilt: Physikalische Gasphasenabscheidung (PVD) und Chemische Gasphasenabscheidung (CVD). Obwohl andere Methoden existieren, stellen diese beiden die Eckpfeilertechnologien dar, die branchenübergreifend, von der Halbleiterindustrie bis zur Luft- und Raumfahrt, zum Aufbringen von Schichten Material Atom für Atom auf eine Oberfläche verwendet werden.

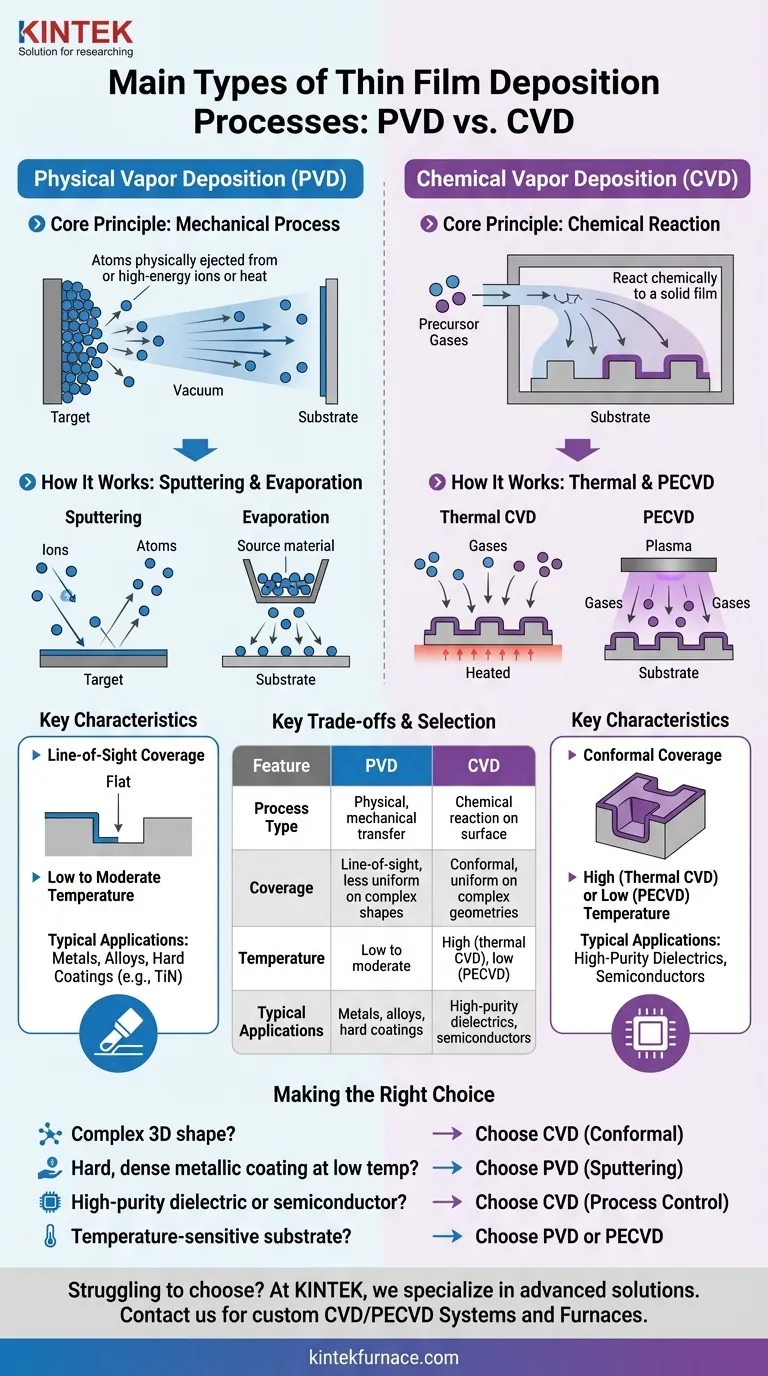

Der entscheidende Unterschied liegt darin, wie das Material auf die Oberfläche gelangt. PVD ist ein mechanischer Prozess, der Atome physikalisch transportiert, ähnlich wie Sprühlackieren. CVD ist ein chemischer Prozess, der einen Film aus Precursor-Gasen wachsen lässt, die auf der Oberfläche reagieren.

Was ist Physikalische Gasphasenabscheidung (PVD)?

Die Physikalische Gasphasenabscheidung beschreibt eine Reihe von Vakuumabscheidungsverfahren, bei denen ein Material physikalisch von einer Quelle zu einem Substrat transportiert wird. Es beinhaltet keine chemische Reaktion zur Filmbildung.

Das Kernprinzip: Ein mechanischer Prozess

Stellen Sie sich PVD als einen hochkontrollierten, atomaren Sprühlackierprozess vor. Atome werden von einem festen Ausgangsmaterial (einem "Target") ausgestoßen und bewegen sich durch ein Vakuum, um auf dem Substrat zu landen und so Schicht für Schicht den Film aufzubauen.

Wie es funktioniert: Sputtern und Verdampfung

Die beiden gängigsten PVD-Methoden sind Sputtern und Verdampfung.

Beim Sputtern wird das Target mit hochenergetischen Ionen (typischerweise aus einem Gas wie Argon) beschossen, die Atome physikalisch von seiner Oberfläche abschlagen. Diese ausgestoßenen Atome lagern sich dann auf dem Substrat ab.

Bei der thermischen Verdampfung wird das Ausgangsmaterial in einem Vakuum erhitzt, bis es verdampft. Der resultierende Dampf bewegt sich dann zum kühleren Substrat, wo er zu einem festen Film kondensiert.

Wichtige Eigenschaften von PVD-Filmen

PVD ist ein Sichtlinienprozess, was bedeutet, dass es Oberflächen beschichtet, die direkt der Quelle ausgesetzt sind. Dies macht es weniger effektiv für die Beschichtung komplexer, dreidimensionaler Formen mit tiefen Gräben oder Unterschnitten. Es wird oft bei relativ niedrigen Temperaturen durchgeführt.

Was ist Chemische Gasphasenabscheidung (CVD)?

Die Chemische Gasphasenabscheidung ist ein Prozess, bei dem ein Substrat einem oder mehreren flüchtigen Precursor-Gasen ausgesetzt wird, die auf der Substratoberfläche reagieren und/oder sich zersetzen, um den gewünschten Dünnfilm zu erzeugen.

Das Kernprinzip: Eine chemische Reaktion

Im Gegensatz zum physikalischen Transfer bei PVD wächst ein Film bei CVD durch Oberflächenchemie. Precursor-Gase werden in eine Reaktionskammer geleitet, und Energie (üblicherweise Wärme) wird zugeführt, um eine chemische Reaktion zu initiieren, die einen festen Film auf dem Substrat hinterlässt.

Einführung von Plasma-Enhanced CVD (PECVD)

Eine entscheidende Variante ist die Plasma-Enhanced CVD (PECVD). Anstatt sich ausschließlich auf hohe Temperaturen zu verlassen, verwendet PECVD ein Plasma, um die Precursor-Gase zu aktivieren. Dies ermöglicht die chemische Reaktion bei viel niedrigeren Temperaturen.

Wichtige Eigenschaften von CVD-Filmen

CVD-Prozesse sind bekannt für die Herstellung hoch konformer Filme, was bedeutet, dass sie komplexe Formen und tiefe Strukturen mit ausgezeichneter Gleichmäßigkeit beschichten können. Die resultierenden Filme sind oft sehr rein und dicht, mit Eigenschaften, die präzise gesteuert werden können.

Die wichtigsten Kompromisse verstehen

Die Wahl zwischen PVD und CVD erfordert das Verständnis ihrer grundlegenden Unterschiede und der Auswirkungen auf das Endprodukt.

Konforme Abdeckung vs. Sichtlinie

CVD zeichnet sich durch konforme Beschichtung aus. Da die Precursor-Gase in komplexe Geometrien diffundieren und dort reagieren können, bietet CVD eine gleichmäßige Filmdicke auf komplizierten Oberflächen.

PVD ist eine Sichtlinien-Technik. Es ist ideal zum Beschichten flacher Oberflächen, hat aber Schwierigkeiten, verdeckte Bereiche zu beschichten, was zu ungleichmäßiger Dicke an komplexen Teilen führt.

Abscheidetemperatur

Traditionelles CVD erfordert oft sehr hohe Temperaturen (mehrere hundert bis über 1000 °C), um die chemischen Reaktionen anzutreiben. Dies kann temperaturempfindliche Substrate wie Kunststoffe oder bestimmte elektronische Komponenten beschädigen.

PVD und PECVD arbeiten bei viel niedrigeren Temperaturen. Dies macht sie für eine breitere Palette von Substratmaterialien geeignet, die der Hitze des thermischen CVD nicht standhalten können.

Material- und Filmeigenschaften

PVD ist ein dominantes Verfahren zum Abscheiden von Metallen, Legierungen und harten Keramikbeschichtungen wie Titannitrid (TiN) zur Verschleißfestigkeit von Schneidwerkzeugen.

CVD ist äußerst vielseitig und ein Eckpfeiler der Halbleiterindustrie zum Abscheiden von hochreinem Silizium, Siliziumdioxid (ein Dielektrikum) und Siliziumnitridfilmen.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung an Material, Substrat und Filmform bestimmen das ideale Verfahren.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung einer komplexen 3D-Form liegt: Wählen Sie CVD für seine überlegene konforme Abdeckung.

- Wenn Ihr Hauptaugenmerk auf dem Abscheiden einer harten, dichten Metallbeschichtung bei niedriger Temperatur liegt: Wählen Sie PVD, insbesondere Sputtern.

- Wenn Ihr Hauptaugenmerk auf dem Wachstum eines hochreinen dielektrischen oder halbleitenden Films liegt: Wählen Sie CVD für seine ausgezeichnete Prozesskontrolle und Filmqualität.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Substrats wie eines Polymers liegt: Wählen Sie PVD oder Plasma-Enhanced CVD (PECVD), um Hitzeschäden zu vermeiden.

Letztendlich ist die Wahl der richtigen Abscheidungsmethode eine Frage der Abstimmung von Prozessphysik und -chemie auf Ihr spezifisches technisches Ziel.

Übersichtstabelle:

| Merkmal | Physikalische Gasphasenabscheidung (PVD) | Chemische Gasphasenabscheidung (CVD) |

|---|---|---|

| Prozesstyp | Physikalischer, mechanischer Transfer | Chemische Reaktion auf der Oberfläche |

| Gängige Methoden | Sputtern, Verdampfung | Thermische CVD, PECVD |

| Abdeckung | Sichtlinie, weniger gleichmäßig bei komplexen Formen | Konform, gleichmäßig bei komplexen Geometrien |

| Temperatur | Niedrig bis moderat | Hoch (thermische CVD), niedrig (PECVD) |

| Typische Anwendungen | Metalle, Legierungen, Hartbeschichtungen (z.B. TiN) | Hochreine Dielektrika, Halbleiter |

Fällt es Ihnen schwer, die richtige Dünnschichtabscheidemethode für Ihr Labor zu wählen? Bei KINTEK sind wir auf fortschrittliche Hochtemperatur-Ofenlösungen spezialisiert, die auf Ihre Bedürfnisse zugeschnitten sind. Durch außergewöhnliche Forschung und Entwicklung und eigene Fertigung wurde unsere Produktlinie – einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme – für Präzision und Zuverlässigkeit entwickelt. Mit starken tiefgreifenden Anpassungsmöglichkeiten stellen wir sicher, dass unsere Lösungen Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Verbessern Sie Ihre Forschung mit Geräten, die überlegene Leistung und Langlebigkeit bieten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele bei der Dünnschichtabscheidung unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren