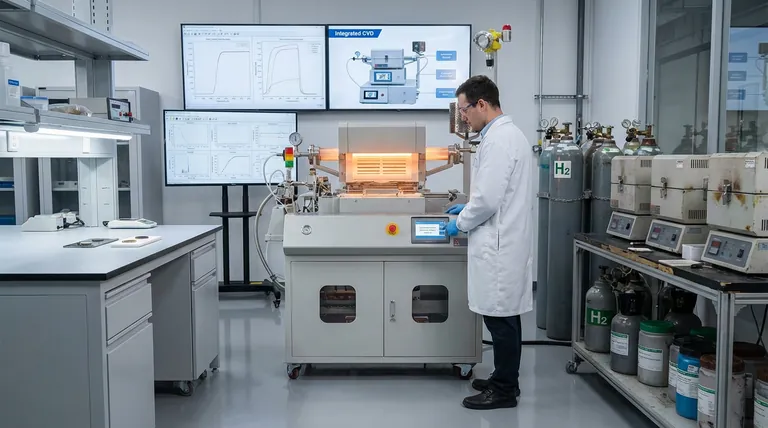

Integrierte chemische Gasphasenabscheidungs- (CVD) Carbonisierungssysteme bieten einen entscheidenden wirtschaftlichen Vorteil, indem sie Pyrolyse und Nanomaterialwachstum in einem einzigen, gleichzeitigen Prozess zusammenführen. Diese Integration senkt die Betriebskosten drastisch, indem sie die Produktionszeiten um 81 % bis 90 % verkürzt und den Verbrauch von Trägergasen auf weniger als 1 % dessen reduziert, was bei herkömmlichen mehrstufigen Verfahren erforderlich ist.

Der zentrale wirtschaftliche Wert ergibt sich aus der Eliminierung teurer Inputvariablen. Durch den Wegfall von Edelmetallkatalysatoren und kostspieligen Reduktionsgasen wie Wasserstoff senkt das integrierte CVD-System die Eintrittsbarriere sowohl für die Laborforschung als auch für die großtechnische industrielle Fertigung.

Optimierung der Betriebseffizienz

Die Auswirkungen der gleichzeitigen Verarbeitung

Traditionelle Verfahren trennen die Carbonisierung in verschiedene Phasen, die jeweils eine eigene Einrichtung und Aufheizzeit erfordern. Ein integriertes CVD-System kombiniert Pyrolyse und Nanomaterialwachstum in einem Schritt. Diese Konsolidierung ist der Hauptgrund für die massive Reduzierung der Gesamtbetriebszeit.

Drastische Reduzierung der Zykluszeit

Zeit ist ein kritischer Kostenfaktor in der Fertigung. Das integrierte System erreicht eine Reduzierung der Betriebszeit um 81 % bis 90 % im Vergleich zu herkömmlichen Methoden. Diese Steigerung des Durchsatzes ermöglicht deutlich höhere Produktionsvolumina im gleichen Zeitraum.

Senkung des Energieverbrauchs

Energiekosten bei Hochtemperaturprozessen sind beträchtlich. Durch die drastische Verkürzung der Betriebszeit verbraucht das System naturgemäß deutlich weniger Energie. Sie zahlen nicht mehr dafür, hohe Temperaturen über längere, mehrstufige Zeiträume aufrechtzuerhalten.

Eliminierung von Hochkosten-Verbrauchsmaterialien

Wegfall von Edelmetallkatalysatoren

Die Standardproduktion von hierarchischen Kohlefasern beruht oft auf teuren Katalysatoren, um das Wachstum zu erleichtern. Der integrierte CVD-Prozess funktioniert effektiv ohne Edelmetallkatalysatoren. Dies eliminiert variable Hauptkosten, die bei der Massenproduktion typischerweise schlecht skalierbar sind.

Reduzierung der Gasabhängigkeit

Der Gasverbrauch ist oft eine übersehene Betriebsausgabe. Dieses System minimiert den Verbrauch von Trägergasen auf weniger als 1 % des herkömmlichen Bedarfs. Darüber hinaus entfällt die Notwendigkeit von Wasserstoff, einem kostspieligen Reduktionsgas, vollständig, was die Lieferkette vereinfacht und die Sicherheit verbessert.

Verständnis der Implementierungs-Kompromisse

Spezifität der Ausrüstung

Während die Betriebskosten niedriger sind, erfordert ein integriertes System ein spezielles Reaktordesign, um gleichzeitige Prozesse zu bewältigen. Im Gegensatz zu mehrstufigen Prozessen, bei denen Standardöfen ausreichen mögen, erfordert dieser Ansatz Geräte, die komplexe thermische und chemische Profile in einer einzigen Kammer verwalten können.

Empfindlichkeit der Prozessparameter

Bei einem mehrstufigen Prozess können Pyrolyse und Wachstum unabhängig voneinander optimiert werden. In einem integrierten System sind diese Variablen gekoppelt. Das Erreichen des richtigen Gleichgewichts erfordert präzise Kontrolle; wenn die Umgebung für die Pyrolyse, aber nicht für das Wachstum optimiert ist, kann die Qualität des Endmaterials leiden.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob ein integriertes CVD-System Ihren Produktionszielen entspricht, berücksichtigen Sie Ihre Skalierungs- und Budgetprioritäten.

- Wenn Ihr Hauptaugenmerk auf Rapid Prototyping liegt: Die Reduzierung der Zykluszeit um 81-90 % ermöglicht schnellere Iterationszyklen und schnellere Datenerfassung in einer Forschungsumgebung.

- Wenn Ihr Hauptaugenmerk auf industrieller Skalierbarkeit liegt: Die Eliminierung von Wasserstoff und Edelmetallkatalysatoren verbessert die Gewinnmargen erheblich, indem die teuersten wiederkehrenden Materialkosten entfallen.

Durch den Übergang zu einer integrierten CVD-Architektur tauschen Sie effektiv Prozesskomplexität gegen erhebliche Einsparungen bei Zeit, Energie und Rohstoffen.

Zusammenfassungstabelle:

| Wirtschaftliche Kennzahl | Traditionelles mehrstufiges Verfahren | Integriertes CVD-System | Einsparungen/Vorteil |

|---|---|---|---|

| Produktionszeit | 100 % (Basis) | 10 % - 19 % | 81 % - 90 % Reduzierung |

| Trägergasverbrauch | Hoch (100 %) | < 1 % | > 99 % Reduzierung |

| Katalysatorkosten | Hoch (Edelmetalle) | Keine erforderlich | Wesentliche Kosteneliminierung |

| Reduktionsgase | Wasserstoff erforderlich | Nicht benötigt | Geringeres Risiko & Kosten |

| Energieeffizienz | Gering (längeres Heizen) | Hoch (schnelle Verarbeitung) | Erhebliche Einsparungen |

Maximieren Sie den ROI Ihres Labors mit KINTEK Spezial-CVD-Systemen

Lassen Sie nicht zu, dass ineffiziente, mehrstufige Prozesse Ihre Ressourcen aufzehren. KINTEK stattet Forscher und industrielle Hersteller mit hochmodernen, kundenspezifischen Hochtemperaturöfen aus, die für komplexe chemische Profile entwickelt wurden.

Unterstützt durch Experten-F&E und Präzisionsfertigung bieten wir leistungsstarke Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf Ihre einzigartigen Carbonisierungs- und Nanomaterialwachstumsanforderungen zugeschnitten sind. Steigen Sie noch heute auf eine integrierte Architektur um, um Energiekosten zu senken, teure Katalysatoren zu eliminieren und Ihre Markteinführungszeit zu beschleunigen.

Bereit, Ihre Produktionseffizienz zu optimieren? Kontaktieren Sie noch heute unser Ingenieurteam für eine maßgeschneiderte Lösung, die Ihrem Budget und Ihren technischen Anforderungen entspricht!

Referenzen

- Sura Nguyen, Sergio O. Martínez‐Chapa. Synthesis and characterization of hierarchical suspended carbon fiber structures decorated with carbon nanotubes. DOI: 10.1007/s10853-024-09359-0

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Entdecken Sie Hochleistungs-Dünnschichten

- Welche Rolle spielt ein Open-Flow-Kaltwand-CVD-System bei der HfO2-Herstellung? Hohe Reinheit & Gleichmäßigkeit erzielen

- Welche Rolle spielt ein vertikales Röhren-FCCVD-System? Skalierbare Massensynthese von SWCNTs

- Was sind die Eigenschaften des Beschichtungsfilms, der durch CVD erzeugt wird? Erzielen Sie überlegene Dünnschichten für Ihre Anwendungen

- Wie können die physikalischen Eigenschaften von GaN-Kristallstrukturen angepasst werden? Präzise Steuerung durch Wachstumsparameter

- Was sind die prozesstechnischen Vorteile der Verwendung eines CVD-Systems für NH4I? Verbesserung der Katalysatorleistung durch In-situ-Ätzen

- Was ist die Notwendigkeit der Hochspannungs-Gasionenreinigung? Erreichen Sie eine Beschichtungsadhäsion auf atomarer Ebene

- Was sind die Nachteile von CVD? Abwägung von hohen Kosten, Komplexität und Einschränkungen