Im Kern bietet die chemische Gasphasenabscheidung (CVD) eine unübertroffene Vielseitigkeit und Präzision bei der Herstellung von Hochleistungs-Dünnschichten. Das Verfahren zeichnet sich durch die Produktion von außergewöhnlich reinen, gleichmäßigen und langlebigen Beschichtungen aus, die sich perfekt an selbst die komplexesten Oberflächen anpassen. Diese Kombination aus Materialqualität und geometrischer Flexibilität macht es zu einer Schlüsseltechnologie in anspruchsvollen Industrien, von der Halbleiterindustrie bis zur Luft- und Raumfahrt.

Die wahre Stärke von CVD liegt nicht nur im Aufbringen einer Beschichtung, sondern in ihrer Fähigkeit, ein neues, hochleistungsfähiges Material molekular direkt auf einem Substrat „aufzubauen“. Dies bietet ein Maß an Reinheit und konformer Beschichtung, das physikalische Abscheideverfahren oft nicht erreichen können.

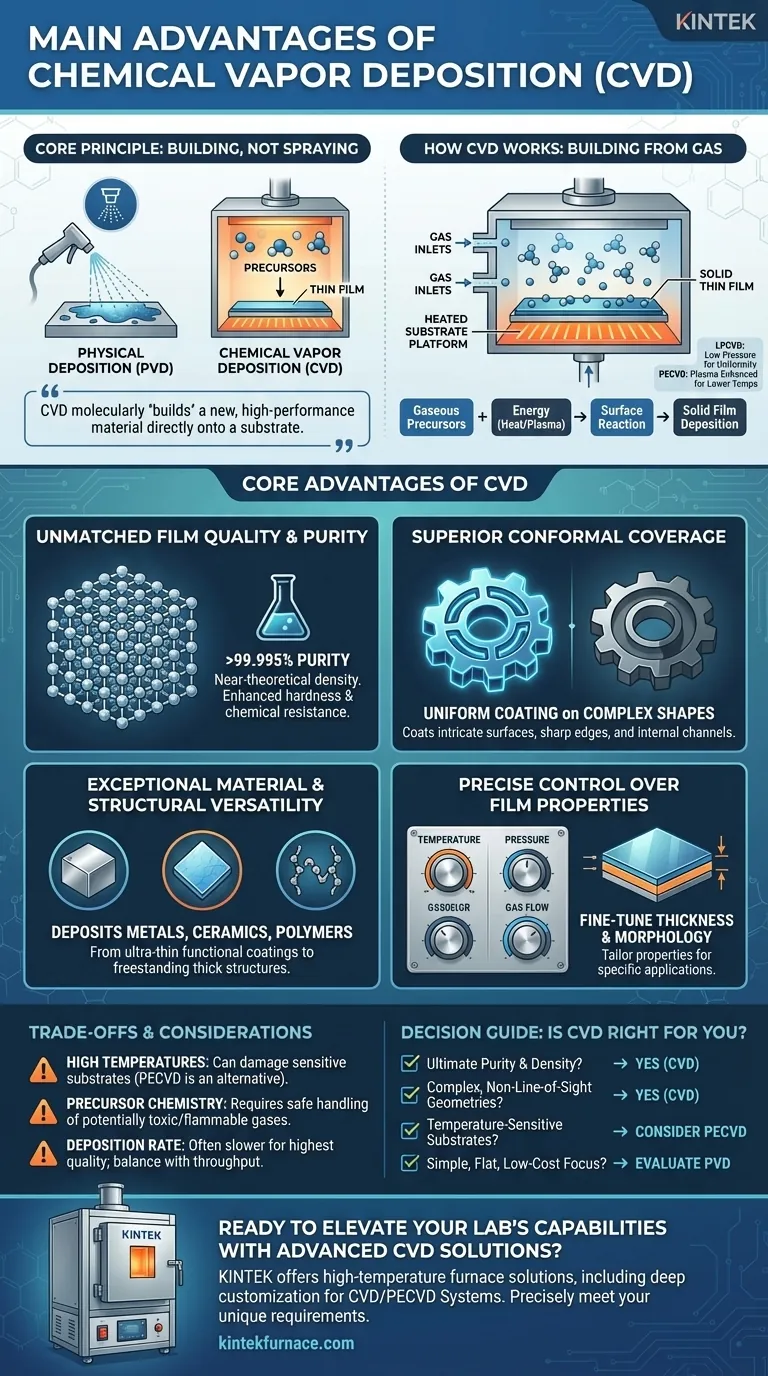

Wie die chemische Gasphasenabscheidung funktioniert

Um die Vorteile von CVD zu verstehen, ist es unerlässlich, ihr Grundprinzip zu erfassen. Im Gegensatz zu Verfahren, die ein Material einfach aufsprühen oder beschichten, baut CVD einen Film durch eine chemische Reaktion auf.

Das Grundprinzip: Aufbau aus Gas

CVD führt gasförmige Prekursor-Moleküle in eine Reaktionskammer ein, die ein Substrat enthält. Wenn Energie (typischerweise Wärme) zugeführt wird, reagieren diese Gase auf der Substratoberfläche und scheiden einen festen, dichten und hochhaftenden Dünnschicht ab.

Der Film wird buchstäblich Molekül für Molekül aufgebaut, was zu einer grundlegend anderen und oft überlegenen Struktur im Vergleich zu physikalisch aufgetragenen Beschichtungen führt.

Schlüsselvarianten für breitere Anwendungen

Es wurden verschiedene Arten von CVD entwickelt, um spezifische Anforderungen zu erfüllen.

Niederdruck-CVD (LPCVD) reduziert den Kammerdruck, was die Gleichmäßigkeit des Films über das Substrat verbessert und unerwünschte Reaktionen in der Gasphase minimiert.

Plasmaunterstützte CVD (PECVD) verwendet Plasma, um die Prekursor-Gase zu aktivieren. Dies ermöglicht die Abscheidereaktion bei viel niedrigeren Temperaturen, wodurch sie sich für die Beschichtung temperaturempfindlicher Materialien wie Polymere oder vorgefertigte elektronische Bauteile eignet.

Kernvorteile des CVD-Verfahrens

Die einzigartige Natur des CVD-Verfahrens führt zu mehreren entscheidenden Vorteilen, die es von anderen Dünnschichtabscheidungsverfahren abheben.

Unübertroffene Filmqualität und Reinheit

Da CVD ein chemischer Prozess ist, können Filme von außergewöhnlich hoher Reinheit hergestellt werden, oft über 99,995%.

Die resultierenden Filme haben eine nahezu theoretische Dichte und eine geringe Fehleranzahl. Dies führt zu überlegenen Leistungsmerkmalen, wie erhöhter Härte, chemischer Beständigkeit und elektrischen Eigenschaften.

Überlegene konforme Beschichtung

Einer der bedeutendsten Vorteile von CVD ist die Fähigkeit, konforme Beschichtungen zu erzeugen. Das bedeutet, der Film lagert sich über die gesamte Oberfläche in gleichmäßiger Dicke ab, unabhängig von ihrer Komplexität.

CVD kann komplizierte 3D-Formen, scharfe Kanten und sogar das Innere langer, schmaler Kanäle makellos beschichten – Leistungen, die für Sichtlinienverfahren wie die physikalische Gasphasenabscheidung (PVD) schwierig oder unmöglich sind.

Außergewöhnliche Material- und Strukturvielseitigkeit

CVD ist nicht auf eine einzelne Materialklasse beschränkt. Es kann zur Abscheidung einer Vielzahl von Substanzen verwendet werden, einschließlich Metalle, Keramiken und einige Polymere.

Darüber hinaus kann das Verfahren verwendet werden, um alles von ultradünnen Funktionsbeschichtungen bis hin zu freistehenden, dickwandigen Strukturen mit nahezu endkonturnahen komplexen Formen herzustellen, was eine enorme Designflexibilität bietet.

Präzise Kontrolle über Filmeigenschaften

Die Abscheidung wird durch Parameter wie Temperatur, Druck und Gasflussraten gesteuert. Diese können mit hoher Präzision kontrolliert werden.

Diese Kontrolle ermöglicht die Feinabstimmung der Dicke und Morphologie des Endfilms, wodurch Ingenieure die Materialeigenschaften für eine spezifische Anwendung anpassen können.

Verständnis der Kompromisse und Überlegungen

Obwohl leistungsstark, ist CVD keine Universallösung. Das Verständnis ihrer Grenzen ist entscheidend für eine fundierte Entscheidung.

Die Herausforderung hoher Temperaturen

Traditionelle thermische CVD erfordert oft sehr hohe Temperaturen (mehrere hundert bis über tausend Grad Celsius), um die chemische Reaktion einzuleiten.

Dieser hohe Wärmebedarf kann thermisch empfindliche Substrate beschädigen oder zerstören. Während PECVD eine Alternative bei niedrigeren Temperaturen bietet, kann dies Kompromisse bei den Filmeigenschaften oder der Reinheit mit sich bringen.

Prekursor-Chemie und Sicherheit

Das "chemische" in CVD beinhaltet die Verwendung von Prekursor-Gasen. Diese Materialien können hochgiftig, brennbar oder korrosiv sein und erfordern spezielle, teure Ausrüstung sowie strenge Sicherheitsprotokolle für Handhabung und Entsorgung.

Abscheiderate und Durchsatz

Das Erreichen der höchsten Qualität und der gleichmäßigsten Filme erfordert oft eine langsame, sorgfältig kontrollierte Abscheiderate. Für Anwendungen, bei denen hoher Durchsatz und niedrige Kosten die primären Treiber sind, können schnellere, aber weniger präzise Methoden geeigneter sein.

Ist CVD die richtige Wahl für Ihre Anwendung?

Die Wahl einer Abscheidetechnologie hängt vollständig von den spezifischen Prioritäten und Einschränkungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit und Filmdichte liegt: CVD ist wahrscheinlich die überlegene Wahl, insbesondere für kritische Anwendungen wie Halbleiter oder Hochleistungsoptiken.

- Wenn Sie komplexe, nicht-sichtbare Geometrien beschichten müssen: Die konforme Natur von CVD ist ein entscheidender Vorteil, der mit anderen Methoden nur sehr schwer zu replizieren ist.

- Wenn Sie mit temperaturempfindlichen Substraten arbeiten: Sie müssen niedrigtemperatur-Varianten wie PECVD in Betracht ziehen oder vollständig alternative Abscheideverfahren erkunden.

- Wenn Ihr Hauptantrieb niedrige Kosten für einfache, flache Oberflächen sind: Sie sollten prüfen, ob die physikalische Gasphasenabscheidung (PVD) oder andere Beschichtungsverfahren eine kostengünstigere Lösung bieten.

Durch das Verständnis dieser Kernprinzipien und Kompromisse können Sie sicher bestimmen, ob die einzigartigen Fähigkeiten von CVD mit Ihren technischen Zielen übereinstimmen.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Unübertroffene Filmqualität und Reinheit | Erzeugt hochreine Filme (>99,995%) mit nahezu theoretischer Dichte, was Härte und chemische Beständigkeit verbessert. |

| Überlegene konforme Beschichtung | Gewährleistet eine gleichmäßige Beschichtung auf komplexen 3D-Formen, Kanten und internen Kanälen, im Gegensatz zu Sichtlinienverfahren. |

| Material- und Strukturvielseitigkeit | Abscheidung von Metallen, Keramiken und Polymeren, von dünnen Beschichtungen bis zu freistehenden Strukturen. |

| Präzise Kontrolle über Filmeigenschaften | Ermöglicht die Feinabstimmung von Dicke und Morphologie durch Temperatur-, Druck- und Gasflusskontrolle. |

Bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen CVD-Lösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um Hochtemperaturofenlösungen anzubieten, einschließlich CVD-/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für Branchen wie die Halbleiter- und Luft- und Raumfahrtindustrie präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten CVD-Systeme überlegene Dünnschichten für Ihre Projekte liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie funktioniert ein CVD-Rohrofen? Präzise Dünnschichtabscheidung für Ihr Labor erreichen

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation