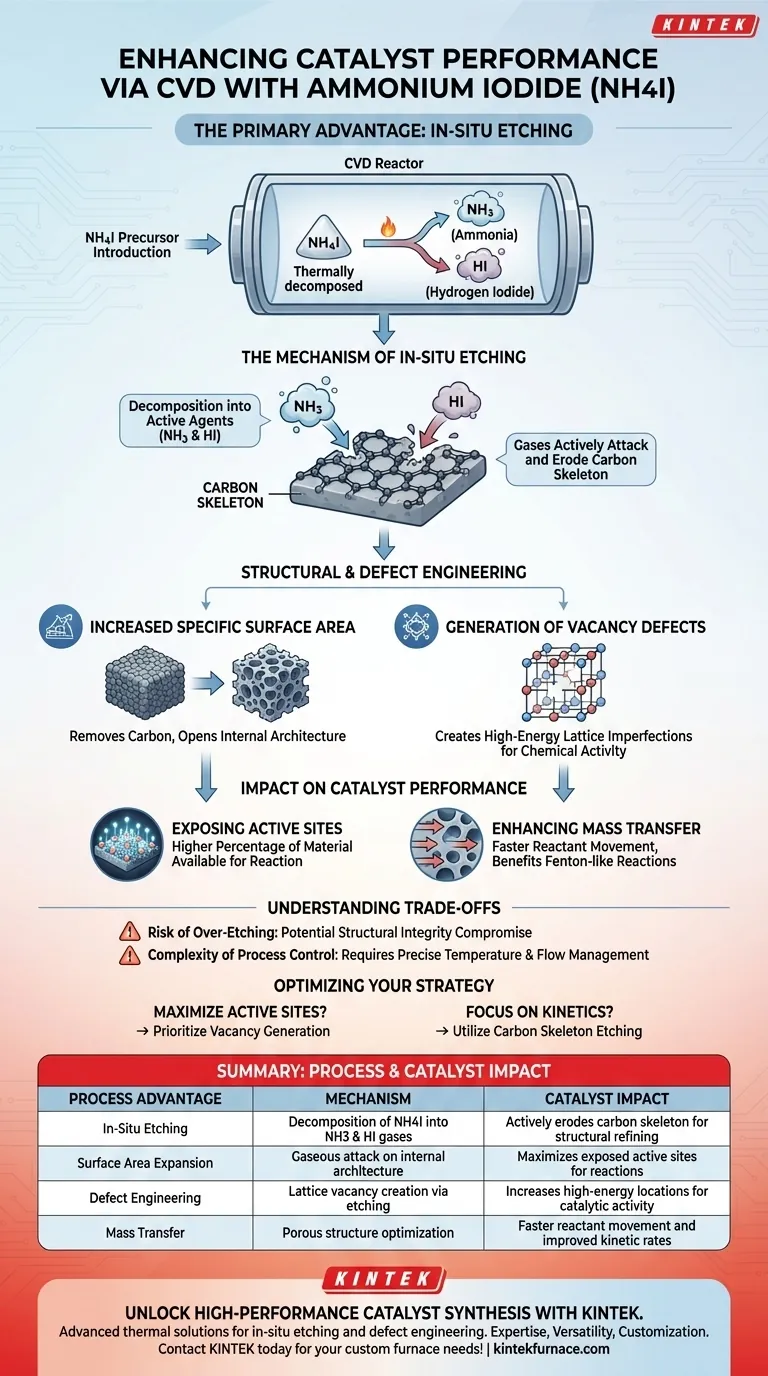

Der primäre prozesstechnische Vorteil der Verwendung eines chemischen Gasphasenabscheidungssystems (CVD) mit Ammoniumiodid (NH4I) ist die Erzeugung von In-situ-Ätzmitteln.

Durch die thermische Zersetzung von NH4I erzeugt das System Ammoniak (NH3) und Iodwasserstoff (HI). Diese Gase ätzen aktiv das Kohlenstoffgerüst des Katalysators und verändern dessen physikalische Struktur grundlegend, um die Leistung bei Fenton-ähnlichen Reaktionen zu verbessern.

Durch die Zersetzung von Ammoniumiodid in Ammoniak und Iodwasserstoff ätzt der CVD-Prozess das Kohlenstoffgerüst chemisch. Dies erhöht die spezifische Oberfläche und erzeugt Leerstellendefekte, was zu einem verbesserten Stofftransport und einer höheren katalytischen Aktivität führt.

Der Mechanismus des In-situ-Ätzens

Zersetzung in aktive Agenzien

Die CVD-Umgebung löst die Zersetzung von Ammoniumiodid aus. Diese Reaktion setzt zwei verschiedene Gase frei: Ammoniak (NH3) und Iodwasserstoff (HI).

Gezielte Bearbeitung des Kohlenstoffgerüsts

Diese Gase fungieren als wirksame In-situ-Ätzmittel. Anstatt nur Material abzuscheiden, greifen sie während des Syntheseprozesses gezielt Teile des Kohlenstoffgerüsts des Katalysators an und erodieren sie.

Struktur- und Defekt-Engineering

Erhöhung der spezifischen Oberfläche

Das primäre physikalische Ergebnis dieses gasförmigen Ätzens ist eine signifikante Erhöhung der spezifischen Oberfläche des Katalysators. Durch die Entfernung von Kohlenstoffmaterial öffnet der Prozess die interne Architektur des Materials.

Erzeugung von Leerstellendefekten

Gleichzeitig führt der Ätzprozess zu Leerstellendefekten im Gitter. Diese Defekte sind keine Fehler; sie sind gezielte strukturelle Unvollkommenheiten, die als hochenergetische Orte für chemische Aktivität dienen.

Auswirkungen auf die Katalysatorleistung

Freilegung aktiver Zentren

Die Kombination aus erhöhter Oberfläche und Defekterzeugung legt eine größere Anzahl von aktiven Zentren frei. Dies stellt sicher, dass ein größerer Prozentsatz des Katalysatormaterials für die Teilnahme an der Reaktion zur Verfügung steht.

Verbesserung des Stofftransports

Die poröse, geätzte Struktur ermöglicht es den Reaktanten, sich freier durch das Material zu bewegen. Dies führt zu einer erheblichen Verbesserung der Stofftransporteffizienz, was insbesondere Fenton-ähnlichen katalytischen Reaktionen zugutekommt.

Verständnis der Kompromisse

Risiko des Überätzens

Obwohl das Ätzen die Oberfläche vergrößert, ist es ein subtraktiver Prozess. Eine unsachgemäße Kontrolle der CVD-Parameter kann zu Überätzung führen und möglicherweise die strukturelle Integrität des Kohlenstoffgerüsts beeinträchtigen.

Komplexität der Prozesskontrolle

Die Verwendung von CVD zur Erzeugung reaktiver Gase wie HI erfordert eine präzise Steuerung von Temperatur und Durchflussraten. Dies führt zu einem höheren Maß an betrieblicher Komplexität im Vergleich zu einfachen nasschemischen Dotierungsverfahren.

Optimierung Ihrer Katalysatorsynthesestrategie

Wenn Sie entscheiden, ob diese CVD-Methode Ihren technischen Zielen entspricht, berücksichtigen Sie Ihre spezifischen Anforderungen an die Katalysatorarchitektur.

- Wenn Ihr Hauptaugenmerk auf der Maximierung aktiver Zentren liegt: Priorisieren Sie diese Methode wegen ihrer Fähigkeit, Leerstellendefekte durch die aggressive Wirkung von HI und NH3 zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Reaktionskinetik liegt: Nutzen Sie diesen Ansatz, um das Kohlenstoffgerüst zu ätzen, was die Stofftransporteffizienz für schnellere Reaktionsraten direkt verbessert.

Diese Methode verwandelt Ammoniumiodid von einem einfachen Vorläufer in ein zweckdienliches Werkzeug für strukturelle Verfeinerung und Defekt-Engineering.

Zusammenfassungstabelle:

| Prozessvorteil | Mechanismus | Katalysatorauswirkung |

|---|---|---|

| In-situ-Ätzen | Zersetzung von NH4I in NH3 & HI-Gase | Ätzt aktiv das Kohlenstoffgerüst zur strukturellen Verfeinerung |

| Oberflächenexpansion | Gasangriff auf die interne Architektur | Maximiert freigelegte aktive Zentren für Reaktionen |

| Defekt-Engineering | Erzeugung von Gitterleerstellen durch Ätzen | Erhöht hochenergetische Orte für katalytische Aktivität |

| Stofftransport | Optimierung der porösen Struktur | Schnellerer Reaktantentransport und verbesserte kinetische Raten |

Erschließen Sie Hochleistungs-Katalysatorsynthese mit KINTEK

Übernehmen Sie die Kontrolle über Ihr Katalysator-Engineering mit den fortschrittlichen thermischen Lösungen von KINTEK. Ob Sie In-situ-Ätzen oder präzises Defekt-Engineering durchführen, unsere CVD-Systeme bieten die Temperaturstabilität und Gasflusskontrolle, die erforderlich sind, um Vorläufer wie NH4I in hochaktive Katalysatoren zu verwandeln.

Warum mit KINTEK zusammenarbeiten?

- Expertise: Gestützt auf branchenführende F&E und Fertigung.

- Vielseitigkeit: Wir bieten Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die für Labor- und Industrieanwendungen maßgeschneidert sind.

- Anpassung: Vollständig anpassbare Systeme, um Ihre einzigartigen chemischen Prozessanforderungen zu erfüllen.

Bereit, Ihre Materialeigenschaften und Stofftransporteffizienz zu verbessern? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Junjun Pei, Jinming Luo. Non-metallic iodine single-atom catalysts with optimized electronic structures for efficient Fenton-like reactions. DOI: 10.1038/s41467-025-56246-6

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

Andere fragen auch

- Wie können CVD-Öfen an spezifische Anforderungen angepasst werden? Passen Sie Ihr System für Spitzenleistung an

- Warum benötigen PVD-Systeme hochreine (99,999 %) Metalltargets? Sorgen Sie für Spitzenleistungen bei der Beschichtung

- Was sind die Schlüsselkomponenten eines CVD-Systems? Beherrschen Sie die Dünnschichtabscheidung für Ihr Labor

- Was ist die Hauptaufgabe von Heizdrähten in einem iCVD-Prozess? Ermöglichung von Polymerisation bei niedrigen Temperaturen

- Was sind die Vorteile der chemischen Gasphasenabscheidung? Erzielen Sie überlegene, gleichmäßige Beschichtungen auf komplexen 3D-Oberflächen

- Was sind die Hauptmerkmale von CVD-Rohrofen-Systemen? Präzise Dünnschichtabscheidung freischalten

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Wie verbessert CVD Schneidwerkzeuge und Industriemaschinen? Steigerung von Haltbarkeit und Produktivität