Kurz gesagt: Ja. Chemische Gasphasenabscheidungs-Öfen (CVD) sind hochgradig anpassbar, um spezifischen Anwendungsanforderungen gerecht zu werden. Die Anpassung reicht von der Modifikation von Standardmodellen mit spezifischen Modulen bis hin zur Entwicklung eines komplett maßgeschneiderten Systems von Grund auf, was eine präzise Kontrolle über die Kernparameter ermöglicht, die Ihren Prozess definieren.

Die wahre Anpassung eines CVD-Ofens geht über die bloße Auswahl von Optionen hinaus. Es ist ein kollaborativer Engineering-Prozess, der die Kernkomponenten des Systems – wie die Reaktionskammer, das Heizsystem, die Gaszufuhr und das Vakuum – an die genauen chemischen und physikalischen Anforderungen Ihres einzigartigen Abscheidungsvorhabens anpasst.

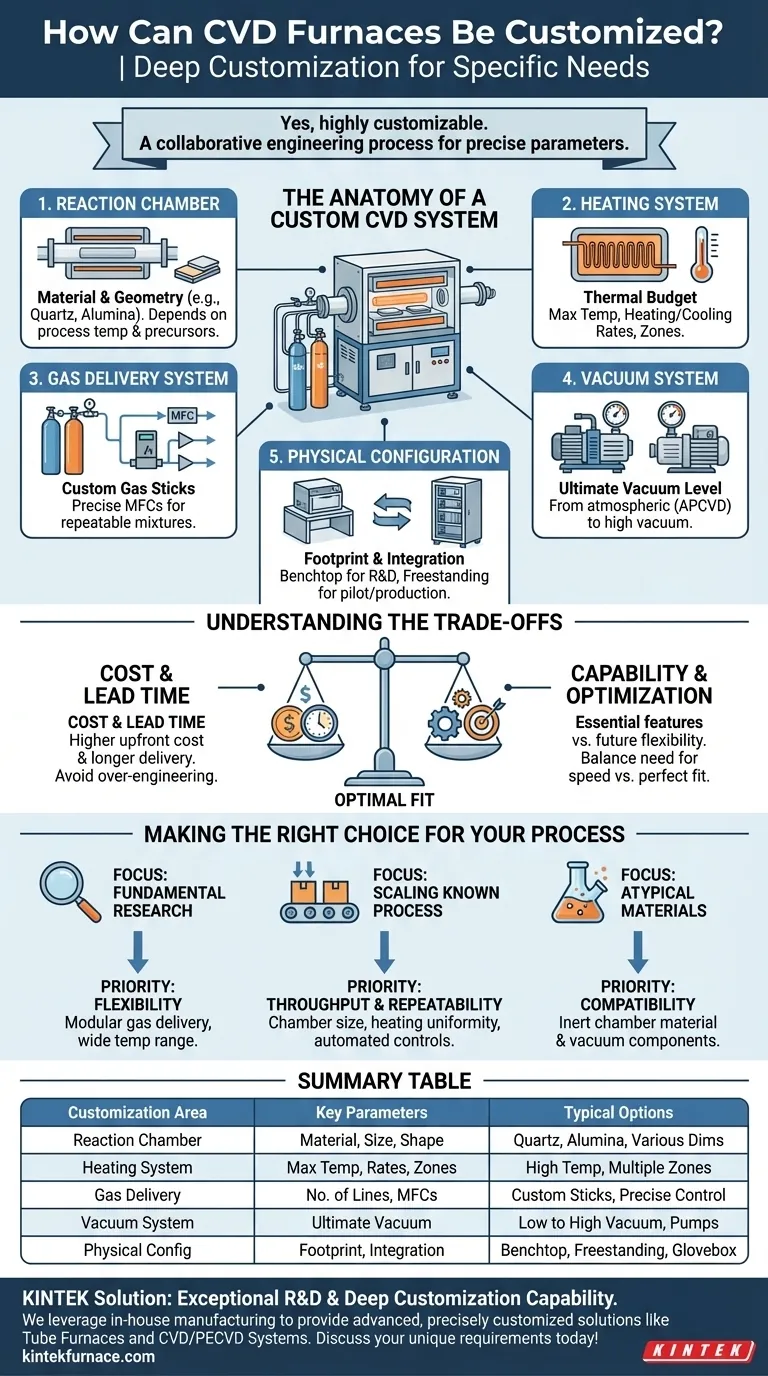

Die Anatomie eines kundenspezifischen CVD-Systems

Ein CVD-Ofen ist ein System integrierter Komponenten, die jeweils auf Ihre Bedürfnisse zugeschnitten werden können. Das Verständnis dieser Teilsysteme ist der erste Schritt zur Definition Ihrer Anforderungen.

Die Reaktionskammer

Das Herzstück des Systems ist die Reaktionskammer, in der die Abscheidung stattfindet. Die Anpassung konzentriert sich hier auf Materialverträglichkeit und Geometrie.

Lieferanten können Ofenrohre und Kammern in verschiedenen Größen, Formen und Materialien, wie Quarz oder Aluminiumoxidkeramik, anbieten. Die Wahl hängt vollständig von Ihrer Prozesstemperatur und Ihren chemischen Vorläufern ab.

Das Heizsystem

Das Heizsystem bestimmt das thermische Budget Ihres Prozesses. Wichtige Parameter sind alle konfigurierbar.

Sie können die maximale Temperatur, die Heiz- und Abkühlraten sowie die Anzahl der Heizzonen festlegen. Dies gewährleistet, dass der Ofen das präzise thermische Profil ausführen kann, das Ihre Materialsynthese erfordert.

Das Gaszufuhrsystem

CVD wird durch seine Vorläufergase definiert, was dieses System entscheidend macht. Sie sind nicht auf Standardkonfigurationen beschränkt.

Ingenieure können kundenspezifische Gaskontrollmodule, oft als „Gas-Sticks“ bezeichnet, mit einer bestimmten Anzahl von Leitungen für verschiedene Vorläufer und Trägergase entwerfen. Jede Leitung ist typischerweise mit einem präzisen Massendurchflussregler (MFC) ausgestattet, um wiederholbare Gasgemische zu garantieren.

Das Vakuumsystem

Der Prozessdruck ist ein grundlegender Kontrollparameter. Das Vakuumsystem ist darauf ausgelegt, diesen Bedarf zu decken.

Die Anpassung umfasst die Auswahl der richtigen Pumpenkombination, um das erforderliche Endvakuum zu erreichen, vom niedrigen Vakuum für CVD bei atmosphärischem Druck (APCVD) bis hin zu Hochvakuum für empfindlichere Prozesse.

Physische Konfiguration und Aufstellfläche

Der Ofen muss in Ihren Laborraum und Ihren Arbeitsablauf passen.

Systeme können als kompakte Tischgeräte für Forschung und Entwicklung oder als größere, freistehende Systeme für Pilotanlagen oder Produktionsarbeiten konzipiert werden. Sie können auch so gebaut werden, dass sie in andere Geräte wie Handschuhkästen oder Analysegeräte integriert werden können.

Die Abwägungen verstehen

Obwohl Anpassung immense Möglichkeiten bietet, erfordert sie eine sorgfältige Abwägung der inhärenten Kompromisse. Eine objektive Bewertung ist notwendig, um kostspielige Fehler zu vermeiden.

Kosten vs. Leistungsfähigkeit

Ein vollständig kundenspezifisches System hat höhere Anschaffungskosten als ein Standardmodell. Der Schlüssel liegt darin, eine Überdimensionierung zu vermeiden.

Arbeiten Sie eng mit den Anwendungstechnikern zusammen, um sicherzustellen, dass Sie nur für die Funktionen bezahlen, die für Ihren Prozess unerlässlich sind, und nicht für Funktionen, die Sie nie nutzen werden.

Lieferzeit vs. Dringlichkeit

Sonderanfertigungen brauchen Zeit. Design, Fertigung und Tests können Ihren Liefertermin um Wochen oder Monate verlängern.

Wenn Ihr Projekt einen engen Zeitplan hat, könnte ein Standard- oder leicht modifiziertes System die praktischere Wahl sein. Wägen Sie den Bedarf an einer perfekten Passform gegen den Bedarf an zeitnahen Ergebnissen ab.

Flexibilität vs. Optimierung

Ein System, das hochgradig für einen bestimmten Prozess optimiert ist, ist möglicherweise weniger geeignet für zukünftige, andere Experimente.

Berücksichtigen Sie die langfristigen Ziele Ihres Labors. Ein modulareres und flexibleres Design könnte eine klügere Investition für die Grundlagenforschung sein, während ein hochoptimiertes System besser für die Skalierung eines einzelnen, klar definierten Prozesses geeignet ist.

Die richtige Wahl für Ihren Prozess treffen

Die ideale Ofenkonfiguration hängt vollständig von Ihrem Endziel ab. Beginnen Sie das Gespräch mit Lieferanten, indem Sie klar Ihre Prozessanforderungen definieren, nicht indem Sie Hardware auflisten.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung liegt: Priorisieren Sie Flexibilität mit modularen Gaszufuhrsystemen und einem breiten Betriebstemperaturbereich, um neue Materialien und Prozesse zu erforschen.

- Wenn Ihr Hauptaugenmerk auf der Skalierung eines bekannten Prozesses liegt: Konzentrieren Sie sich auf die Optimierung der Kammergröße für den Durchsatz, die Heizgleichmäßigkeit für konsistente Ergebnisse und die automatische Steuerung für Wiederholbarkeit.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit atypischen Materialien liegt: Geben Sie ein Kammermaterial und Vakuumsystemkomponenten an, die chemisch inert gegenüber Ihren spezifischen Vorläufern sind.

Letztendlich ist eine erfolgreiche Anpassung das direkte Ergebnis eines klar definierten Prozesses und einer engen Zusammenarbeit mit erfahrenen Ingenieuren.

Zusammenfassungstabelle:

| Anpassungsbereich | Schlüsselparameter | Typische Optionen |

|---|---|---|

| Reaktionskammer | Material, Größe, Form | Quarz, Aluminiumoxid, Verschiedene Abmessungen |

| Heizsystem | Max. Temperatur, Heiz-/Abkühlraten, Zonen | Bis zu hohen Temperaturen, Mehrere Zonen |

| Gaszufuhr | Anzahl der Leitungen, MFCs | Kundenspezifische Gas-Sticks, Präzise Steuerung |

| Vakuumsystem | Endvakuum-Niveau | Niedriges bis Hochvakuum, Pumpenkombinationen |

| Physische Konfiguration | Aufstellfläche, Integration | Tischgerät, Freistehend, Handschuhkasten-Integration |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit einem kundenspezifischen CVD-Ofen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche F&E und hauseigene Fertigung, um fortschrittliche Lösungen wie Rohröfen, CVD/PECVD-Systeme und mehr anzubieten. Unsere starke Tiefen-Anpassungsfähigkeit stellt sicher, dass Ihre einzigartigen experimentellen Anforderungen präzise erfüllt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Prozess optimieren können!

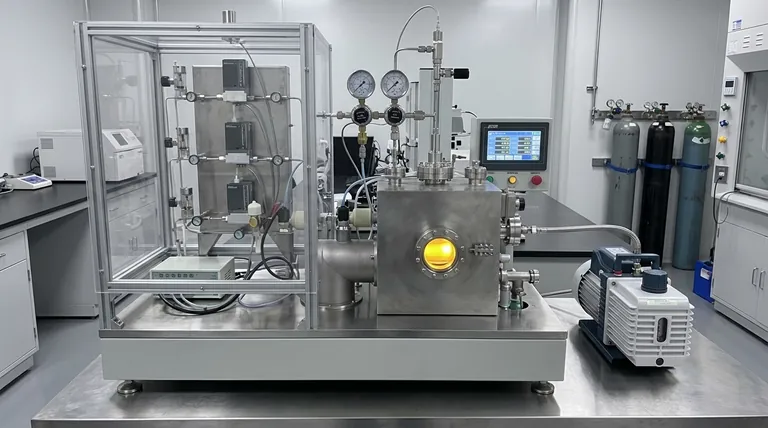

Visuelle Anleitung

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Was ist die Notwendigkeit der Hochspannungs-Gasionenreinigung? Erreichen Sie eine Beschichtungsadhäsion auf atomarer Ebene

- Was ist die Funktion eines PECVD-Systems bei der Passivierung von UMG-Silizium-Solarzellen? Steigerung der Effizienz durch Wasserstoff

- Warum wird ein hochpräzises PECVD-System in ACSM benötigt? Ermöglicht die atomare Fertigung bei niedrigen Temperaturen

- Welche Methoden werden zur Analyse und Charakterisierung von Graphenproben verwendet? Entdecken Sie Schlüsseltechniken für eine präzise Materialanalyse

- Was sind die technischen Vorteile der Verwendung eines CVD-Systems? Optimierung des Kohlenstoffnanoröhrenwachstums für die Wärmeleitfähigkeit