Im Wesentlichen sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD) ihre außergewöhnliche Fähigkeit, gleichmäßige Beschichtungen auf komplexen 3D-Oberflächen aufzutragen, ihre hohe Abscheidungsgeschwindigkeit und ihre Flexibilität bei der Herstellung hochreiner Filme mit maßgeschneiderten Zusammensetzungen. Dieses Verfahren ist ein Eckpfeiler der Halbleiterindustrie, gerade weil die chemische Reaktion im Zentrum der CVD ein Maß an Kontrolle und Qualität ermöglicht, das mit anderen Methoden nur schwer zu erreichen ist.

Obwohl viele Beschichtungstechniken existieren, liegt die einzigartige Stärke der CVD in ihrer Nutzung einer chemischen Reaktion. Dies ermöglicht es ihr, einen hochwertigen, festen Film aus gasförmigen Vorläufern „wachsen“ zu lassen, wodurch sie sich perfekt an komplizierte Formen anpassen und komplexe Materialstrukturen Schicht für Schicht aufbauen kann.

Wie die chemische Gasphasenabscheidung funktioniert

Die chemische Gasphasenabscheidung ist ein Verfahren, bei dem ein Substrat (das zu beschichtende Objekt) in eine Reaktionskammer gebracht und einem oder mehreren flüchtigen chemischen Vorläufern ausgesetzt wird.

Wenn diese Vorläufergase auf oder in der Nähe der erhitzten Substratoberfläche interagieren, reagieren oder zersetzen sie sich, wobei ein fester Stoff in Form eines dünnen Films zurückbleibt. Die anderen Nebenprodukte der Reaktion werden dann aus der Kammer abgeführt.

Stellen Sie es sich nicht als Besprühen einer Oberfläche vor, sondern als das Schaffen der Bedingungen dafür, dass ein Material direkt aus einer sorgfältig kontrollierten chemischen Atmosphäre auf dem Substrat wächst.

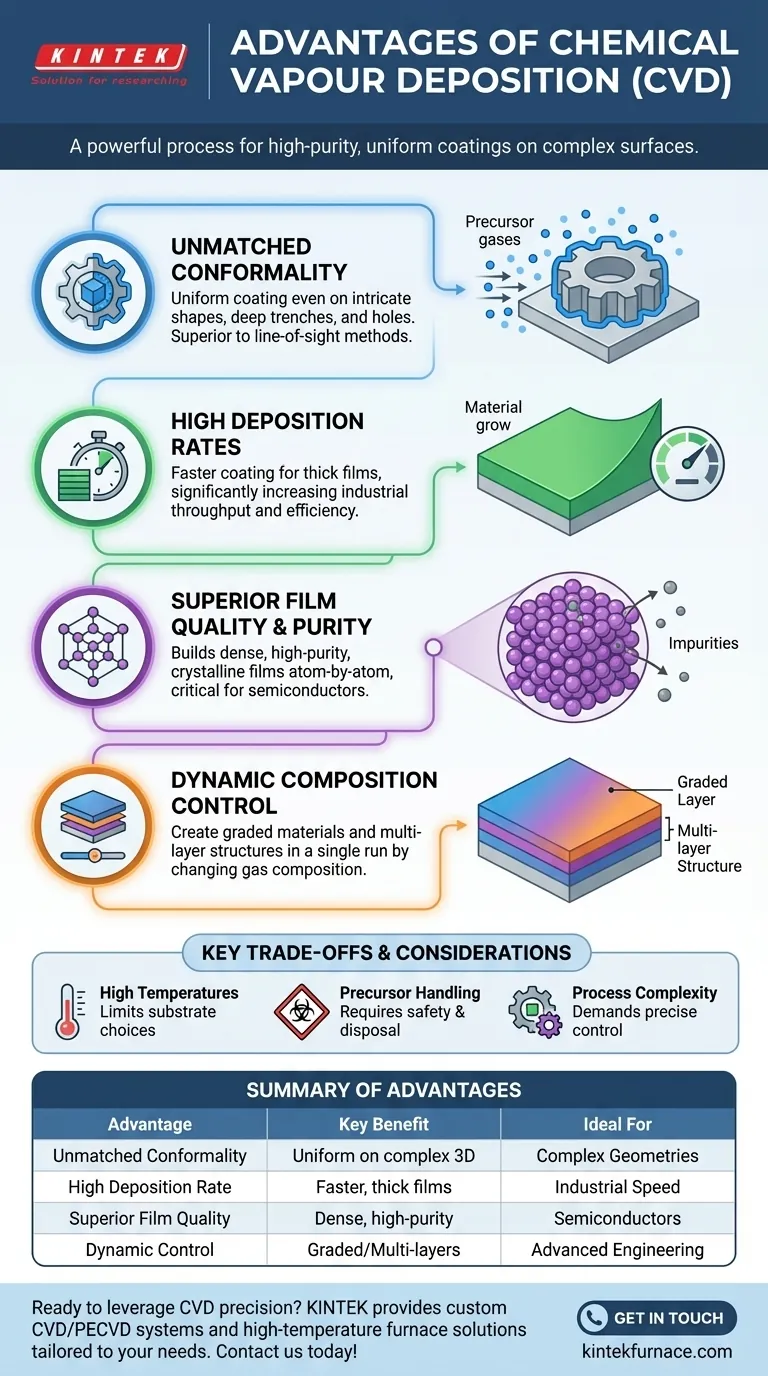

Die Kernvorteile der CVD erklärt

Die einzigartige Natur dieses Prozesses führt zu mehreren signifikanten Vorteilen, die ihn zur bevorzugten Wahl für viele Hochleistungsanwendungen machen.

Unübertroffene Konformität auf komplexen Oberflächen

Die Vorläufergase in einem CVD-Prozess strömen um das Substrat herum und erreichen jeden freiliegenden Bereich. Die chemische Reaktion findet überall dort statt, wo die Bedingungen (wie die Temperatur) stimmen.

Dies führt zu einer außergewöhnlich konformen Beschichtung. Die Dicke des Films ist hochgradig gleichmäßig, selbst in tiefen Gräben, Löchern und auf komplexen dreidimensionalen Geometrien. Dies ist ein großer Vorteil gegenüber Sichtlinienverfahren wie der physikalischen Gasphasenabscheidung (PVD), die Schwierigkeiten haben können, schattierte Bereiche zu beschichten.

Hohe Abscheidungsraten für Effizienz

CVD-Prozesse können oft Material viel schneller abscheiden als viele konkurrierende Techniken.

Diese hohe Abscheidungsrate macht die CVD wirtschaftlich rentabel für die Herstellung relativ dicker Filme, reduziert die Fertigungszeit und erhöht den Durchsatz für industrielle Anwendungen.

Überlegene Filmqualität und Reinheit

Da die CVD einen Film Atom für Atom durch eine chemische Reaktion aufbaut, kann sie Materialien erzeugen, die unglaublich dicht, rein und mit einer hochgeordneten Kristallstruktur sind.

Diese Kontrolle über die Filmqualität ist in der Halbleiterindustrie von entscheidender Bedeutung, wo selbst geringste Verunreinigungen oder Strukturfehler in einem dünnen Film einen Mikrochip unbrauchbar machen können.

Dynamische Kontrolle über die Materialzusammensetzung

Während eines einzigen Abscheidungslaufs kann die Zusammensetzung der Vorläufergase geändert werden.

Dies ermöglicht die Herstellung von funktional gradienten Materialien, bei denen sich die Zusammensetzung über die Dicke des Films ändert. Sie können auch verschiedene Schichten unterschiedlicher Materialien übereinander abscheiden, ohne das Vakuum zu brechen, wodurch komplexe Mehrschichtstrukturen entstehen.

Die Kompromisse verstehen

Kein Verfahren ist perfekt. Um eine fundierte Entscheidung zu treffen, ist es entscheidend, die Herausforderungen im Zusammenhang mit der CVD zu verstehen.

Hohe Temperaturanforderungen

Viele CVD-Prozesse erfordern hohe Substrattemperaturen, oft mehrere hundert Grad Celsius, um die notwendigen chemischen Reaktionen anzutreiben.

Dies kann die Arten von Substratmaterialien, die beschichtet werden können, einschränken, da einige Kunststoffe oder andere temperaturempfindliche Materialien beschädigt werden oder schmelzen können.

Umgang mit Vorläufern und Nebenprodukten

Die in der CVD verwendeten Vorläuferchemikalien können giftig, entzündlich oder korrosiv sein.

Geeignete Verfahren für Handhabung, Lagerung und Entsorgung sind für die Sicherheit und die Einhaltung von Umweltvorschriften von entscheidender Bedeutung. Ebenso müssen die gasförmigen Nebenprodukte der Reaktion sicher behandelt werden, bevor sie abgeführt werden.

Prozesskomplexität

Die Optimierung eines CVD-Prozesses beinhaltet ein komplexes Zusammenspiel von Variablen, einschließlich Temperatur, Druck, Gasflussraten und Kammerchemie.

Das Erreichen eines stabilen und reproduzierbaren Prozesses erfordert erhebliches Fachwissen und hochentwickelte Steuerungsausrüstung. Obwohl es nicht immer ein Ultrahochvakuum wie bei einigen Methoden erfordert, ist es dennoch im Grunde ein vakuumgestütztes Verfahren, das eine präzise Steuerung erfordert.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidungsmethode hängt vollständig von den spezifischen Anforderungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines komplexen 3D-Teils mit einem gleichmäßigen Film liegt: Die hervorragende Konformität der CVD macht sie zur überlegenen Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, kristalliner Filme für die Elektronik liegt: Die CVD bietet die für Hochleistungsmaterialien erforderliche Kontrolle auf atomarer Ebene.

- Wenn Ihr Hauptaugenmerk auf der schnellen und effizienten Abscheidung eines dicken Films liegt: Die hohen Abscheidungsraten der CVD sind ein signifikanter Vorteil.

- Wenn Sie eine einfache, flache Oberfläche beschichten und die Kosten der Haupttreiber sind: Eine einfachere Sichtlinienmethode wie Sputtern (eine PVD-Methode) könnte besser geeignet sein.

Letztendlich liegt die Stärke der CVD in ihrer Fähigkeit, präzise chemische Kontrolle in hochleistungsfähige, funktionale Materialien umzusetzen.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen | Ideal für |

|---|---|---|

| Unübertroffene Konformität | Gleichmäßige Beschichtung selbst auf komplexen 3D-Oberflächen, in Gräben und Löchern | Komplexe Geometrien, die eine gleichmäßige Abdeckung erfordern |

| Hohe Abscheidungsrate | Schnellerer Beschichtungsprozess, der dicke Filme und hohen Durchsatz ermöglicht | Industrielle Anwendungen, die Effizienz und Geschwindigkeit erfordern |

| Überlegene Filmqualität & Reinheit | Dichte, hochreine, kristalline Filme mit minimalen Defekten | Halbleiter-, Elektronik- und Hochleistungsmaterialanwendungen |

| Dynamische Zusammensetzungssteuerung | Fähigkeit, Gradientenmaterialien und Mehrschichtstrukturen zu erstellen, ohne das Vakuum zu brechen | Fortschrittliche Materialtechnik und komplexe Filmanarchitekturen |

Sind Sie bereit, die Präzision der CVD für Ihre fortschrittlichen Beschichtungsanforderungen zu nutzen?

Bei KINTEK kombinieren wir außergewöhnliche F&E mit der Fertigung im eigenen Haus, um fortschrittliche Hochtemperatur-Ofenlösungen zu liefern, die auf Ihre einzigartigen Anforderungen zugeschnitten sind. Unsere Produktlinie – einschließlich Rohröfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen – wurde entwickelt, um hochreine, gleichmäßige Abscheidung auf komplexen Oberflächen zu unterstützen. Mit unseren tiefgreifenden Anpassungsfähigkeiten können wir Ihnen helfen, die präzise chemische Kontrolle zu erreichen, die für überlegene Filmqualität und Leistung erforderlich ist.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere CVD-Lösungen die Fähigkeiten Ihres Labors verbessern können → Kontakt aufnehmen

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung