Im Kern verbessert Chemical Vapor Deposition (CVD) Schneidwerkzeuge, indem eine dünne, außergewöhnlich harte und stabile Keramikbeschichtung auf deren Oberfläche aufgetragen wird. Diese mikroskopische Schicht verändert die Interaktion des Werkzeugs mit dem Werkstück grundlegend, was zu einer dramatischen Verlängerung seiner Lebensdauer, einer signifikanten Reduzierung der Reibung und der Fähigkeit führt, bei höheren Geschwindigkeiten und Temperaturen zu arbeiten.

Obwohl CVD oft nur als Mittel zur Verlängerung der Werkzeuglebensdauer angesehen wird, liegt der wahre strategische Vorteil in seiner Fähigkeit, ein höheres Maß an Fertigungsproduktivität zu erschließen. Es ermöglicht schnellere Schnittgeschwindigkeiten, überragende Oberflächengüten und reduzierte Betriebsstillstandszeiten, was sich direkt auf die Rentabilität auswirkt.

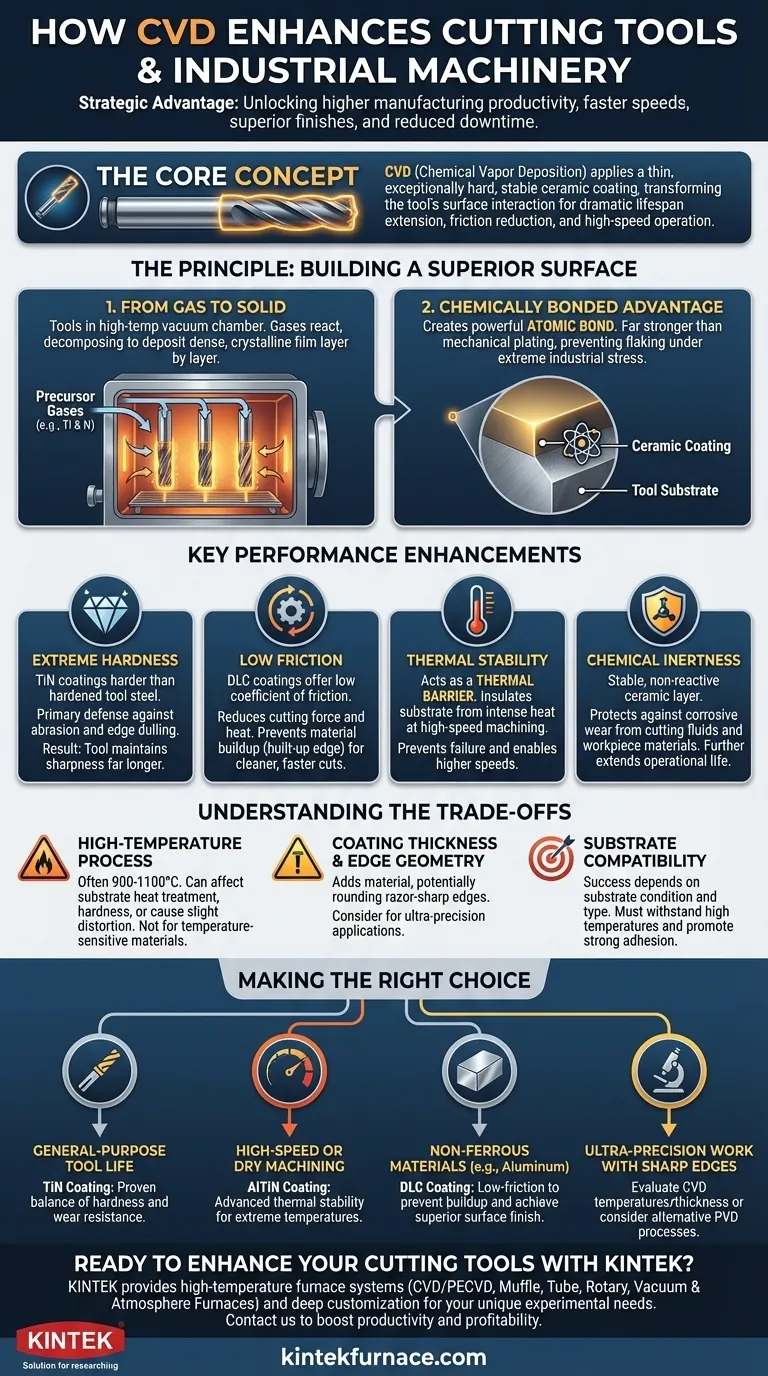

Das Prinzip: Wie CVD eine überlegene Oberfläche aufbaut

CVD ist kein einfacher Lackier- oder Beschichtungsprozess. Es handelt sich um eine chemische Reaktion, die eine neue, atomar gebundene Oberflächenschicht auf dem Werkzeug erzeugt, wodurch es unglaublich haltbar wird.

Von Gas zu Feststoff

Der Prozess beinhaltet das Platzieren der Werkzeuge in einer Hochtemperatur-Vakuumkammer. Prekursor-Gase, die die Elemente der gewünschten Beschichtung enthalten (wie Titan und Stickstoff für TiN), werden eingeleitet. Diese Gase reagieren auf der heißen Oberfläche des Werkzeugs, zersetzen sich und lagern Schicht für Schicht einen dichten, kristallinen Film ab.

Ein chemisch gebundener Vorteil

Diese Methode erzeugt eine starke atomare Bindung zwischen der Beschichtung und dem Grundmaterial des Werkzeugs (dem Substrat). Diese Integration ist weitaus stärker als eine mechanische Bindung und stellt sicher, dass die Beschichtung selbst unter extremen Drücken und Vibrationen der industriellen Bearbeitung nicht abplatzt oder abblättert.

Erläuterung der wichtigsten Leistungsverbesserungen

Die Eigenschaften der abgeschiedenen Schicht führen direkt zu messbaren Verbesserungen der Schneidleistung. Jede Eigenschaft löst eine spezifische Herausforderung im Bearbeitungsprozess.

Extreme Härte für Verschleißfestigkeit

CVD-Beschichtungen wie Titannitrid (TiN) sind deutlich härter als selbst gehärteter Werkzeugstahl. Diese extreme Härte bietet einen primären Schutz gegen die beiden Hauptformen des Werkzeugverschleißes: Abrieb durch harte Partikel im Werkstück und allmähliches Abstumpfen der Schneidkante. Das Ergebnis ist ein Werkzeug, das seine Schärfe viel länger behält.

Geringe Reibung für sauberere, schnellere Schnitte

Beschichtungen wie Diamond-Like Carbon (DLC) haben einen sehr niedrigen Reibungskoeffizienten. Diese Gleitfähigkeit reduziert die zum Schneiden erforderliche Kraft, was wiederum die Wärmeentwicklung minimiert. Es verhindert auch, dass Späne des Werkstückmaterials auf die Schneidkante des Werkzeugs aufschweißen, ein häufiger Fehlerfall, der als "Aufbauschneide" bekannt ist.

Thermische Stabilität als Hitzeschild

Hochgeschwindigkeitsbearbeitung erzeugt intensive Hitze an der Schneidspitze, die den darunter liegenden Werkzeugstahl erweichen und zum Versagen bringen kann. CVD-Beschichtungen wirken als thermische Barriere und isolieren das Substrat vor diesen extremen Temperaturen. Dies ermöglicht es, das Werkzeug mit viel höheren Geschwindigkeiten zu betreiben, ohne dass es sich verschlechtert.

Chemische Inertheit für Materialschutz

Die abgeschiedene Keramikschicht ist chemisch stabil und nicht reaktiv. Dies schützt das Werkzeug vor chemischen Reaktionen mit Kühlmitteln oder dem Werkstückmaterial selbst, verhindert korrosiven Verschleiß und verlängert die Betriebslebensdauer des Werkzeugs weiter.

Die Kompromisse verstehen

Obwohl hochwirksam, ist CVD keine universelle Lösung. Das Verständnis ihrer Grenzen ist entscheidend für die richtige Anwendung.

Der Hochtemperaturprozess

Der traditionelle CVD-Prozess erfordert sehr hohe Temperaturen (oft 900-1100 °C). Dies kann die Wärmebehandlung des darunter liegenden Werkzeugsubstrats beeinflussen, möglicherweise dessen Härte verändern oder leichte Verformungen verursachen. Dies macht es für einige temperaturempfindliche Werkzeugmaterialien ungeeignet.

Beschichtungsdicke und Kantengeometrie

CVD-Beschichtungen, obwohl dünn, fügen dem Werkzeug Material hinzu. Dies kann eine rasiermesserscharfe Schneidkante leicht abrunden. Für Anwendungen, die extreme Präzision und die schärfsten möglichen Kanten erfordern, muss dieser Effekt berücksichtigt werden.

Substratkompatibilität

Der Erfolg der Beschichtung hängt stark vom Zustand und der Art des Substratmaterials ab. Das Werkzeug muss in der Lage sein, den hohen Prozesstemperaturen standzuhalten und eine Oberfläche aufweisen, die eine starke Haftung der Beschichtung fördert.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Beschichtungsstrategie erfordert die Abstimmung der Eigenschaften der Beschichtung auf die spezifischen Anforderungen der Bearbeitungsanwendung.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Lebensdauer von Allzweckwerkzeugen liegt: Eine Standard-TiN-Beschichtung bietet ein bewährtes, kostengünstiges Gleichgewicht aus Härte und Verschleißfestigkeit für eine Vielzahl von Materialien.

- Wenn Ihr Hauptaugenmerk auf der Hochgeschwindigkeits- oder Trockenbearbeitung von Stählen liegt: Fortschrittliche Beschichtungen wie Aluminium-Titannitrid (AlTiN) bieten die notwendige thermische Stabilität, um das Werkzeug bei extremen Temperaturen zu schützen.

- Wenn Ihr Hauptaugenmerk auf der Bearbeitung von Nichteisenmetallen wie Aluminium liegt: Priorisieren Sie eine reibungsarme DLC-Beschichtung, um Materialaufbau auf dem Werkzeug zu verhindern und eine überragende Oberflächengüte zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Ultrapräzisionsarbeiten mit scharfen Kanten liegt: Prüfen Sie sorgfältig, ob die CVD-Prozesstemperaturen und die zusätzliche Dicke mit dem Material und der Geometrie Ihres Werkzeugs kompatibel sind, oder ziehen Sie alternative PVD-Verfahren (Physical Vapor Deposition) in Betracht.

Durch das Verständnis dieser Prinzipien können Sie CVD nicht nur nutzen, um bessere Werkzeuge zu kaufen, sondern auch, um einen effizienteren, produktiveren und profitableren Fertigungsbetrieb zu entwickeln.

Zusammenfassungstabelle:

| Verbesserung | Hauptnutzen |

|---|---|

| Extreme Härte | Erhöht die Verschleißfestigkeit und erhält die Schärfe der Schneidkante |

| Geringe Reibung | Reduziert die Hitze und verhindert Materialaufbau für sauberere Schnitte |

| Thermische Stabilität | Ermöglicht den Betrieb bei höheren Temperaturen und Geschwindigkeiten |

| Chemische Inertheit | Schützt vor Korrosion und verlängert die Werkzeuglebensdauer |

Bereit, Ihre Schneidwerkzeuge mit fortschrittlichen CVD-Lösungen zu verbessern? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um Hochtemperatur-Ofensysteme wie CVD/PECVD-, Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen anzubieten. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und steigern Produktivität und Rentabilität. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Ziele Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität