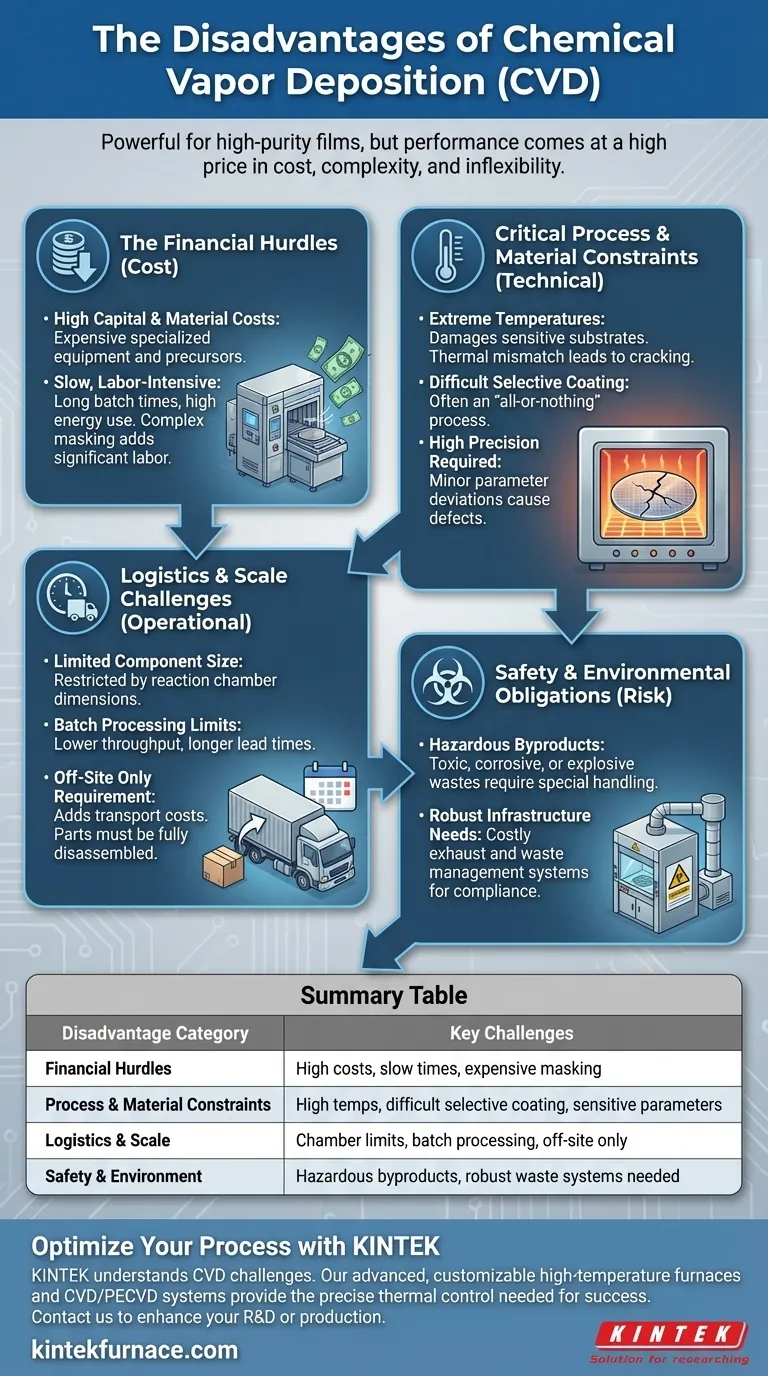

Obwohl die chemische Gasphasenabscheidung (CVD) eine leistungsstarke Technologie ist, die für die Herstellung hochreiner, gleichmäßiger Filme bekannt ist, ist sie keine universell anwendbare Lösung. Ihre Hauptnachteile ergeben sich aus den hohen Betriebskosten, den restriktiven Prozessanforderungen wie extremer Hitze, erheblichen logistischen Komplexitäten und den inhärenten Sicherheitsherausforderungen im Zusammenhang mit den verwendeten Materialien.

Das Kernproblem bei CVD ist, dass seine außergewöhnliche Leistung einen hohen Preis in Bezug auf Kosten, Komplexität und Unflexibilität hat. Das Verständnis dieser Nachteile ist entscheidend, um festzustellen, ob seine Vorteile die anspruchsvollen Betriebsbedingungen für Ihre spezifische Anwendung wirklich überwiegen.

Die finanziellen Hürden der CVD

Die Entscheidung für den Einsatz von CVD wird oft durch die erheblichen finanziellen Investitionen eingeschränkt, die über den anfänglichen Kauf der Ausrüstung hinausgehen.

Hohe Kosten für Ausrüstung und Vorläuferstoffe

Die Anschaffungskosten für einen CVD-Reaktor und die dazugehörigen Steuerungssysteme sind beträchtlich. Es handelt sich um hochspezialisierte Geräte, die eine präzise Kontrolle über die Abscheidungsumgebung erfordern.

Darüber hinaus können die Rohmaterialien, bekannt als Vorläuferstoffe (Precursors), sehr teuer sein. Dies gilt insbesondere für metallorganische Verbindungen oder Spezialgase, die für die Abscheidung bestimmter Hochleistungsfilme erforderlich sind.

Die versteckten Kosten der Prozesszeit

CVD ist kein schneller Prozess. Die Abscheidung kann viele Stunden (manchmal 10–20) dauern, um die gewünschte Filmdicke und Qualität zu erreichen, was zu hohen Betriebs- und Energiekosten pro Charge führt.

Zudem ist das selektive Beschichten eines Teils schwierig. Der Prozess erfordert oft eine umfangreiche Maskierung, um Bereiche zu schützen, die nicht beschichtet werden sollen. Diese Maskierung und das anschließende Entfernen der Maske sind arbeitsintensive Schritte, die einen großen Teil der Gesamtkosten ausmachen können.

Kritische Prozess- und Materialeinschränkungen

Über die Kosten hinaus bringt die Physik des CVD-Prozesses selbst mehrere wichtige Einschränkungen mit sich, die ihn als praktikable Option ausschließen können.

Das Problem der hohen Temperaturen

Viele CVD-Prozesse erfordern sehr hohe Temperaturen, um die notwendigen chemischen Reaktionen auszulösen. Diese Hitze kann Substrate beschädigen oder zerstören, die thermisch nicht stabil sind, wie z. B. Polymere oder bestimmte Metalllegierungen.

Selbst wenn ein Substrat der Hitze standhält, kann eine Diskrepanz in den Wärmeausdehnungskoeffizienten zwischen dem Substrat und dem abgeschiedenen Film enorme innere Spannungen erzeugen, was beim Abkühlen zu Rissen oder Ablösung der Beschichtung führt.

Die Herausforderung der selektiven Beschichtung

Wie bereits erwähnt, ist das Maskieren von Teilen für CVD schwierig und teuer. Für viele Anwendungen führt dies zu einer „Alles-oder-Nichts“-Beschichtung, bei der die gesamte Komponente beschichtet wird. Dies ist ungeeignet, wenn nur eine bestimmte funktionale Oberfläche den Film benötigt.

Die Notwendigkeit der Prozesspräzision

Die Qualität eines CVD-Films reagiert äußerst empfindlich auf Prozessparameter. Geringfügige Abweichungen in Temperatur, Druck oder Gasflussraten können zu erheblichen Defekten in der Endbeschichtung führen, was deren Integrität und Leistung beeinträchtigt.

Abwägungen verstehen: Logistik und Maßstab

Die praktische Umsetzung von CVD bringt logistische Hürden mit sich, die sich erheblich von mobileren Beschichtungsverfahren unterscheiden.

Begrenzungen durch Kammergröße und Chargenverarbeitung

Die Größe der zu beschichtenden Komponenten wird streng durch die Abmessungen der Reaktionskammer begrenzt. Dies schränkt die Anwendung von CVD für sehr große Teile ein.

Da es sich um einen Chargenprozess handelt, ist der Durchsatz begrenzt, was die Vorlaufzeiten, insbesondere bei der Serienproduktion, erhöhen kann.

Die Anforderung „Nur extern“

CVD ist kein Prozess, der vor Ort durchgeführt werden kann. Teile müssen an ein spezialisiertes Beschichtungszentrum versandt werden, was Transportkosten und logistische Komplexität in den Produktionsablauf bringt.

Dies bedeutet auch, dass Baugruppen vor dem Versand zur Beschichtung vollständig in einzelne Komponenten zerlegt werden müssen, was eine zeitaufwändige und arbeitsintensive Anforderung ist.

Sicherheits- und Umweltauflagen

Der chemische Charakter von CVD erfordert einen strengen und kostspieligen Ansatz für Sicherheit und Abfallmanagement.

Umgang mit gefährlichen Nebenprodukten

Die chemischen Reaktionen bei CVD erzeugen häufig gefährliche Nebenprodukte. Diese können giftig, ätzend oder sogar explosiv sein und erfordern hochentwickelte Handhabungs- und Minderungsverfahren, um die Sicherheit des Personals zu gewährleisten.

Die Notwendigkeit robuster Infrastruktur

Aufgrund dieser gefährlichen Nebenprodukte müssen Anlagen in robuste Abluft- und Abfallmanagementsysteme investieren. Diese Infrastruktur ist unerlässlich, um schädliche Substanzen zu neutralisieren und Umweltvorschriften einzuhalten, was eine weitere Ebene der Betriebskosten und Komplexität hinzufügt.

Die richtige Wahl für Ihre Anwendung treffen

Letztendlich hängt die Auswahl von CVD von einer nüchternen Bewertung seiner anspruchsvollen Anforderungen im Vergleich zu den Leistungsanforderungen Ihrer Komponente ab.

- Wenn Ihr Hauptaugenmerk auf höchster Leistung liegt: Die hohen Kosten und die Komplexität von CVD sind gerechtfertigt, wenn Sie eine perfekt konforme, porenfreie Beschichtung auf einer komplexen Geometrie benötigen, die keine andere Methode erreichen kann.

- Wenn Ihr Hauptaugenmerk auf kostensensible oder volumenstarke Produktion liegt: Die hohen Betriebskosten, die Chargenverarbeitung und der logistische Aufwand von CVD können alternative Methoden wie PVD (Physical Vapor Deposition) oder Galvanik wirtschaftlicher machen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Materialien liegt: Die Hochtemperatur-Natur der meisten CVD-Prozesse stellt eine definitive Barriere dar, und Sie sollten sich sofort nach Niedertemperatur-Abscheidungsalternativen umsehen.

Die Wahl der richtigen Beschichtungstechnologie besteht darin, die Prozessfähigkeiten mit den spezifischen Zielen und Einschränkungen Ihres Projekts in Einklang zu bringen.

Zusammenfassungstabelle:

| Nachteilskategorie | Wesentliche Herausforderungen |

|---|---|

| Finanzielle Hürden | Hohe Ausrüstungs- & Vorläuferkosten, langsame Abscheidungszeiten, teure Maskierungsanforderungen |

| Prozess- & Materialeinschränkungen | Hohe Temperaturen beschädigen Substrate, schwierige selektive Beschichtung, empfindliche Prozessparameter |

| Logistik & Maßstab | Begrenzt durch Kammergröße, Chargenverarbeitung, Anforderung der externen Beschichtung |

| Sicherheit & Umwelt | Gefährliche Nebenprodukte, Notwendigkeit robuster Abluft- und Abfallmanagementsysteme |

Benötigen Sie eine Hochleistungs-Ofenlösung ohne die Nachteile von Standard-CVD?

Bei KINTEK verstehen wir, dass die Erzielung perfekter Dünnschichten eine präzise thermische Kontrolle erfordert. Obwohl CVD seine Herausforderungen hat, sind unsere fortschrittlichen Hochtemperaturöfen so konstruiert, dass sie die Stabilität und Gleichmäßigkeit bieten, die für erfolgreiche Abscheidungsprozesse entscheidend sind.

Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Lassen Sie uns Ihnen helfen, Ihren Prozess zu optimieren. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Ofentechnologie Ihre F&E oder Produktion verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung