Im Kern zeichnet sich ein durch chemische Gasphasenabscheidung (CVD) hergestellter Beschichtungsfilm durch seine hohe Reinheit, starke Haftung am Substrat und außergewöhnliche Fähigkeit aus, komplexe Formen konform zu beschichten. Diese Filme sind typischerweise dicht, besitzen eine gute Kristallinität und können mit präziser Dickenkontrolle, oft im Nanometer- bis Sub-20-Mikrometer-Bereich, gewachsen werden.

Obwohl CVD in der Lage ist, außergewöhnlich gleichmäßige, hochwertige Filme herzustellen, ist dieses Ergebnis nicht automatisch. Die endgültigen Eigenschaften hängen stark von der präzisen Kontrolle der Prozessparameter ab, und ein schlecht gemanagter Prozess kann zum genauen Gegenteil führen: ungleichmäßige Beschichtungen mit Partikelverunreinigungen.

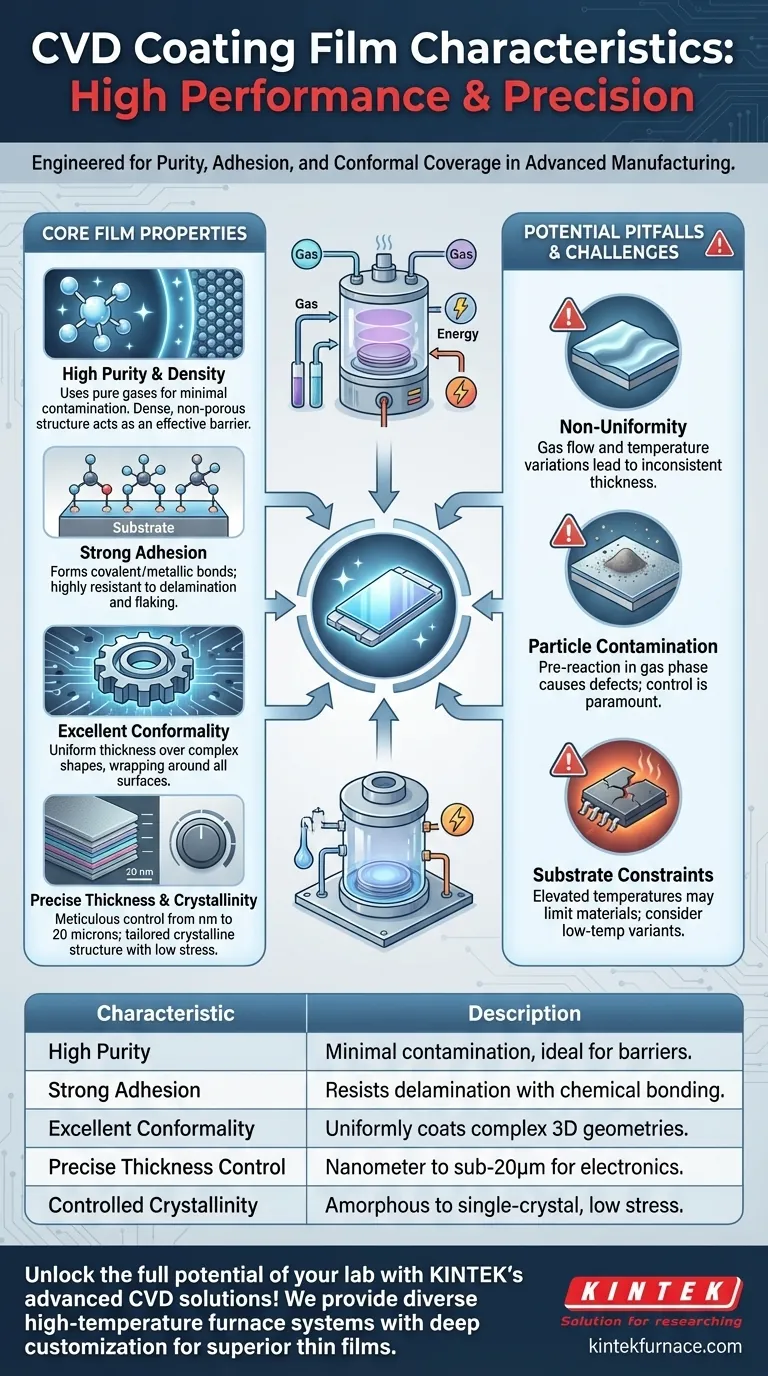

Kerneigenschaften des Films eines gut kontrollierten CVD-Prozesses

Das Verständnis der idealen Eigenschaften eines CVD-Films zeigt, warum dieses Verfahren für viele fortschrittliche Fertigungsanwendungen, von Halbleitern bis zu Luft- und Raumfahrtkomponenten, gewählt wird.

Außergewöhnliche Reinheit und Dichte

Der CVD-Prozess verwendet hochreine Precursor-Gase, die reagieren, um den festen Film zu bilden. Diese Methode vermeidet von Natur aus viele der Verunreinigungen, die bei anderen Abscheidungstechniken gefunden werden, was zu Filmen von sehr hoher Reinheit führt.

Diese Filme sind auch typischerweise dicht und nicht porös, was entscheidend für die Schaffung effektiver Barriereschichten gegen Korrosion oder Diffusion ist.

Starke Haftung

Der Film sitzt nicht nur auf der Oberfläche; er wird durch chemische Reaktionen gewachsen, wobei das Substrat selbst oft als Katalysator wirkt. Dies erzeugt eine starke, kovalente oder metallische Bindung an der Grenzfläche zwischen Substrat und Beschichtung.

Diese chemische Integration führt zu ausgezeichneter Haftung, wodurch der Film sehr widerstandsfähig gegen Delamination oder Abblättern ist.

Ausgezeichnete Konformalität (Ummantelung)

Einer der bedeutendsten Vorteile von CVD ist seine Fähigkeit, einen Film von gleichmäßiger Dicke auf komplexen, dreidimensionalen Oberflächen, einschließlich Gräben, Löchern und komplexen Geometrien, abzuscheiden.

Diese "Ummantelungs"-Fähigkeit, bekannt als Konformalität, ist auf die Gasphasennatur der Precursoren zurückzuführen, die diffundieren und alle exponierten Oberflächen des Substrats erreichen können, bevor sie reagieren.

Präzise Dickenkontrolle

CVD ermöglicht eine sorgfältige Kontrolle der Filmdicke, von wenigen Nanometern bis zu etwa 20 Mikrometern. Dies steht in starkem Kontrast zu traditionellen Methoden, die viel dickere Schichten (50-500 Mikrometer) abscheiden.

Diese Präzision ist entscheidend für Anwendungen in der Mikroelektronik und Optik, wo die Filmdicke die Geräteleistung direkt beeinflusst.

Kontrollierte Kristallinität und geringe Spannung

Durch sorgfältiges Management von Prozessparametern wie Temperatur und Druck können Ingenieure die kristalline Struktur des wachsenden Films beeinflussen, von amorphen über polykristalline bis hin zu einkristallinen (epitaktischen) Schichten.

Darüber hinaus können optimierte CVD-Prozesse Filme mit geringer Restspannung erzeugen, wodurch Rissbildung oder Verzug des Substrats verhindert wird, was besonders wichtig bei Präzisionsanwendungen ist.

Verständnis der Kompromisse und potenziellen Fallstricke

Die idealen Eigenschaften eines CVD-Films werden nur erreicht, wenn der Prozess perfekt abgestimmt ist. Das Verständnis potenzieller Fehlerursachen ist entscheidend für eine realistische Bewertung.

Die Herausforderung der Gleichmäßigkeit

Der häufigste Fehlerpunkt ist die Ungleichmäßigkeit. Wenn Gasfluss, Temperatur oder Druck über das Substrat variieren, wächst der Film mit unterschiedlichen Raten, was zu inkonsistenter Dicke führt.

Das Erreichen einer hohen Gleichmäßigkeit, insbesondere in großtechnischen Reaktoren, erfordert eine ausgeklügelte Technik, um sicherzustellen, dass alle Teile des Substrats identischen Bedingungen ausgesetzt sind. Hier ist die Prozesskontrolle von größter Bedeutung.

Risiko der Partikelverunreinigung

Wenn die Precursor-Gase in der Gasphase reagieren, bevor sie das Substrat erreichen, können sie winzige feste Partikel bilden. Diese Partikel können dann auf den Film fallen und Defekte und Verunreinigungen verursachen.

Dieses Problem wird gemildert, indem Temperatur und Druck so kontrolliert werden, dass die chemische Reaktion hauptsächlich auf der Substratoberfläche und nicht im Volumen des Reaktors stattfindet.

Substrat- und Temperaturbeschränkungen

Während einige Varianten als "Niedertemperatur"-Prozesse gelten, erfordern viele CVD-Techniken erhöhte Temperaturen, um die notwendigen chemischen Reaktionen voranzutreiben.

Dies kann die Arten von Substratmaterialien einschränken, die beschichtet werden können. Zum Beispiel kann Standard-CVD für viele Polymere oder temperaturempfindliche elektronische Komponenten zu heiß sein, was eine spezifische Variante wie Plasma-Enhanced CVD (PECVD) erfordert.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl einer Abscheidungsmethode hängt vollständig von den spezifischen Anforderungen Ihres Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Formen oder Innenflächen liegt: Die außergewöhnliche Konformalität von CVD macht es zu einer überlegenen Wahl gegenüber Sichtlinienverfahren wie PVD.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Materialreinheit und -dichte liegt: CVD ist ein führender Kandidat, insbesondere für Halbleiter- und optische Anwendungen.

- Wenn Sie mit hitzeempfindlichen Substraten wie Kunststoffen arbeiten: Sie müssen speziell Niedertemperaturvarianten wie Plasma-Enhanced CVD (PECVD) oder Atomic Layer Deposition (ALD) in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf einer schnellen, kostengünstigen Beschichtung auf einfachen, flachen Oberflächen liegt: Die Komplexität und die Kosten eines Hochleistungs-CVD-Systems können unnötig sein, und andere Methoden könnten wirtschaftlicher sein.

Letztendlich bietet CVD ein leistungsstarkes Toolkit zur Entwicklung von Dünnschichten mit präzise kontrollierten Eigenschaften.

Zusammenfassungstabelle:

| Eigenschaft | Beschreibung |

|---|---|

| Hohe Reinheit | Verwendet reine Precursor-Gase für minimale Verunreinigung, ideal für Barriereschichten. |

| Starke Haftung | Bildet kovalente/metallische Bindungen, widersteht Delamination und Abblättern. |

| Ausgezeichnete Konformalität | Beschichtet komplexe 3D-Formen wie Gräben und Löcher gleichmäßig. |

| Präzise Dickenkontrolle | Erreicht Nanometer- bis Sub-20-Mikrometer-Dicken für Mikroelektronik und Optik. |

| Kontrollierte Kristallinität | Ermöglicht amorphe bis einkristalline Filme mit geringer Spannung zur Vermeidung von Rissbildung. |

Erschließen Sie das volle Potenzial Ihres Labors mit den fortschrittlichen CVD-Lösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung beliefern wir verschiedene Labore mit Hochtemperatur-Ofensystemen wie CVD/PECVD, Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Bedürfnisse und liefert überragende Dünnschichten für Halbleiter, Luft- und Raumfahrt und mehr. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungs- und Produktionsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr