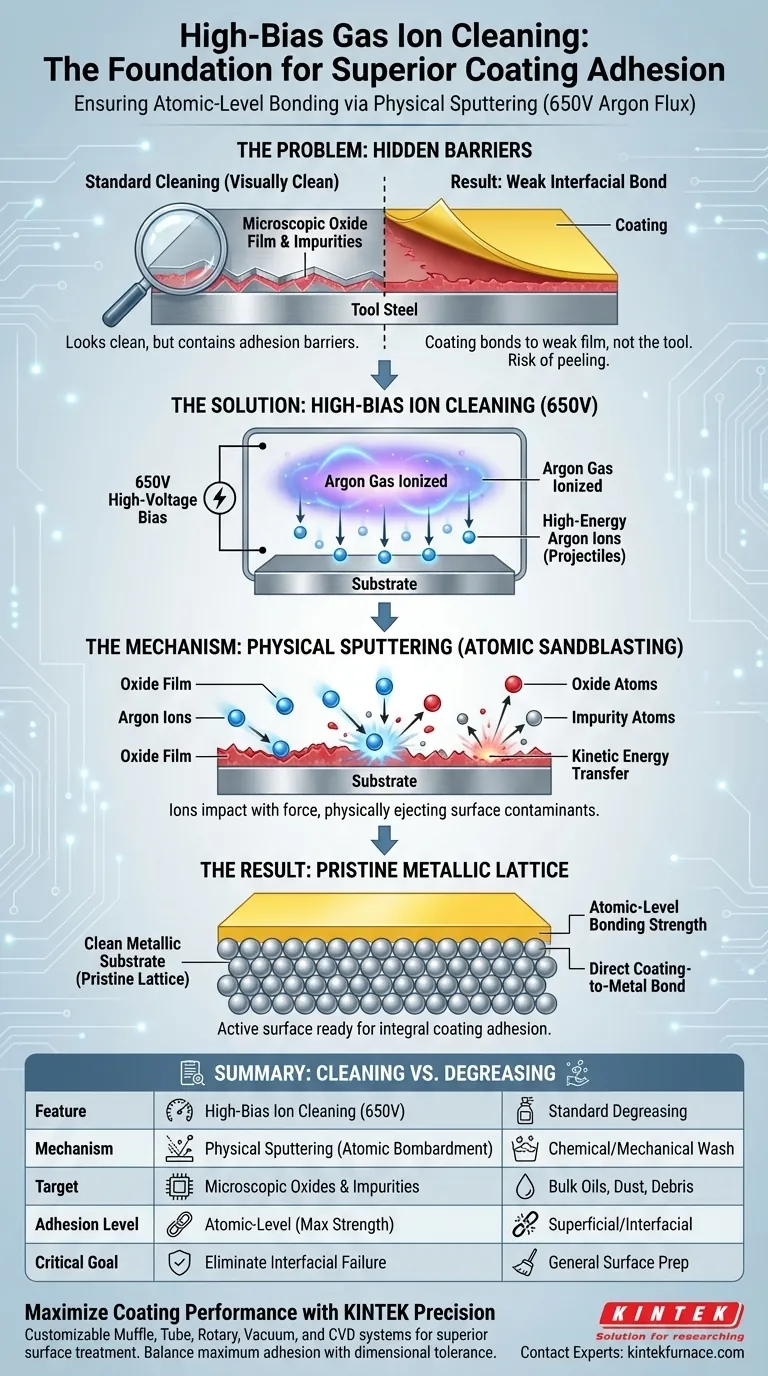

Die Notwendigkeit der Hochspannungs-Gasionenreinigung liegt in ihrer Fähigkeit, die Haftung von Beschichtungen durch eine Oberflächenvorbereitung auf atomarer Ebene zu gewährleisten. Durch die Einwirkung eines hochenergetischen Argonionenflusses bei 650 V auf das Substrat nutzt der Prozess das physikalische Sputtern, um verbleibende Oxidschichten und Verunreinigungen abzutragen. Dies erzeugt eine chemisch aktive, makellose metallische Oberfläche, die es nachfolgenden Beschichtungsschichten ermöglicht, direkt an das Basismaterial und nicht an schwache Oberflächenkontaminanten zu binden.

Kernbotschaft: Eine Oberfläche mag mit bloßem Auge sauber erscheinen, aber dennoch eine mikroskopische Oxidschicht aufweisen, die als Haftbarriere wirkt. Die Hochspannungs-Ionenreinigung ist der entscheidende "atomare Sandstrahl"-Schritt, der diese Barriere entfernt und so die maximal mögliche Bindungsstärke zwischen der Beschichtung und dem Werkzeugstahl ermöglicht.

Der Mechanismus des physikalischen Sputterns

Nutzung des Hochspannungs-Argonflusses

Der Prozess beruht auf der Schaffung einer Hochspannungs-Umgebung, insbesondere der Durchführung der Reinigung bei 650 V.

In dieser Umgebung wird Argon-Gas ionisiert, wodurch ein Fluss hochenergetischer Ionen entsteht. Diese Ionen werden mit erheblicher Kraft auf die Oberfläche des Werkzeugstahls beschleunigt.

Schlaginduzierte Materialentfernung

Dies ist keine chemische Reinigung; es ist ein mechanischer Prozess, der als physikalisches Sputtern bezeichnet wird.

Die Argonionen bombardieren die Oberfläche wie mikroskopische Projektile. Beim Aufprall übertragen sie genügend kinetische Energie, um Atome von der Oberfläche des Substrats physikalisch auszuwerfen (zu sputtern) und unerwünschtes Material effektiv wegzusprengen.

Warum "sauber" nicht sauber genug ist

Entfernung von verbleibenden Oxidschichten

Selbst nach normalem Waschen und Entfetten behält Werkzeugstahl auf natürliche Weise eine dünne, oft unsichtbare Oxidationsschicht.

Wenn diese Oxidschicht nicht entfernt wird, wirkt sie als Zwischenschicht zwischen dem Werkzeug und der Beschichtung. Da Oxide oft eine geringe strukturelle Integrität aufweisen, würde die Beschichtung im Wesentlichen an einer "krümeligen" Oberfläche und nicht am soliden Werkzeug haften.

Freilegung des metallischen Gitters

Das Hauptziel des 650-V-Ionenbombardements ist die Freilegung des sauberen metallischen Substrats.

Durch die Entfernung von Verunreinigungen und Oxiden legt der Prozess das eigentliche Gitter des Werkzeugstahls frei. Diese Freilegung ist unerlässlich, um eine Bindungsstärke auf atomarer Ebene zu erreichen und sicherzustellen, dass die Beschichtung ein integraler Bestandteil des Werkzeugs wird und nicht nur eine oberflächliche Hülle.

Verständnis der Kompromisse

Hohe Energie vs. Substratintegrität

Während eine hohe Spannung (650 V) für eine gründliche Reinigung notwendig ist, stellt sie eine erhebliche Energiezufuhr dar.

Das Bombardement erzeugt Wärme und entfernt einen geringen Teil des Substratmaterials selbst. Es ist wichtig, die Dauer zu kontrollieren, um eine Überhitzung des Werkzeugs zu vermeiden oder kritische Abmessungen durch übermäßiges Ätzen zu verändern.

Das Risiko einer unzureichenden Spannung

Umgekehrt birgt die Senkung der Spannung zur Reduzierung der Wärme das Risiko, die Haftung zu beeinträchtigen.

Wenn die Ionenenergie zu niedrig ist, sinkt die Sputterausbeute und die Oxidschicht wird möglicherweise nicht vollständig entfernt. Dies führt zu einem "Grenzflächenversagen", bei dem sich die Beschichtung unter Belastung ablöst, weil die grundlegende Bindung nie hergestellt wurde.

Die richtige Wahl für Ihr Ziel treffen

Die erfolgreiche Abscheidung von Beschichtungen hängt von der Balance zwischen aggressiver Reinigung und Substraterhaltung ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Haftung liegt: Stellen Sie sicher, dass der Prozess die volle 650-V-Spannung beibehält, um die vollständige Entfernung von Oxidbarrieren für die Bindung auf atomarer Ebene zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Maßhaltigkeit liegt: Überwachen Sie die Reinigungsdauer streng, da der Prozess des physikalischen Sputterns eine messbare (wenn auch mikroskopische) Menge an Substratmaterial entfernt.

Die Hochspannungs-Ionenreinigung ist nicht nur ein Reinigungsschritt; sie ist die Brücke, die die Beschichtung mechanisch am Werkzeug verankert.

Zusammenfassungstabelle:

| Merkmal | Hochspannungs-Ionenreinigung (650 V) | Standard-Entfettung/Waschen |

|---|---|---|

| Mechanismus | Physikalisches Sputtern (Atomares Bombardement) | Chemische/Mechanische Oberflächenwäsche |

| Ziel | Mikroskopische Oxidschichten & Verunreinigungen | Grobe Öle, Staub und Schmutz |

| Oberflächenzustand | Chemisch aktives metallisches Gitter | Visuell sauber, aber oxidiert |

| Haftungsniveau | Bindung auf atomarer Ebene (Max. Stärke) | Oberflächliche/Grenzflächenbindung |

| Auswirkung auf Abmessungen | Mikroskopische Materialentfernung | Keine Veränderung des Substrats |

| Kritisches Ziel | Vermeidung von Grenzflächenversagen | Allgemeine Oberflächenvorbereitung |

Maximieren Sie die Leistung Ihrer Beschichtung mit KINTEK Precision

Lassen Sie nicht zu, dass mikroskopische Oxide die Integrität Ihres Werkzeugs beeinträchtigen. Bei KINTEK verstehen wir, dass eine überlegene Beschichtung mit einem makellosen Substrat beginnt. Mit fundierter F&E und Fertigungskompetenz bieten wir Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme an – alle vollständig anpassbar, um Ihre spezifischen Hochtemperatur- und Oberflächenbehandlungsanforderungen zu erfüllen. Egal, ob Sie maximale Haftung oder strenge Maßhaltigkeit anstreben, unsere spezialisierten Laborgeräte bieten die Kontrolle, die Sie für Ihren Erfolg benötigen.

Bereit, Ihre Materialwissenschaft auf die nächste Stufe zu heben? Kontaktieren Sie noch heute unsere Experten, um die perfekte Hochtemperatur-Ofenlösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Sergey N. Grigoriev, Anna A. Okunkova. Increasing the Wear Resistance of Stamping Tools for Coordinate Punching of Sheet Steel Using CrAlSiN and DLC:Si Coatings. DOI: 10.3390/technologies13010030

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Was ist die Funktion der Argon-Wärmebehandlung bei 800 °C bei der CNT-Vorbereitung? Mastering Roll-to-Roll Substrate Engineering

- Was ist der Hauptunterschied zwischen PVD und CVD? Wählen Sie die beste Beschichtungsmethode für Ihre Anforderungen

- Was ist der Hauptzweck einer Wasserabscheider-Vorrichtung bei CVD? Sichere Synthese von Kohlenstoffnitrid gewährleisten

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- In welchen Branchen werden CVD-Öfen üblicherweise eingesetzt?Entdecken Sie die wichtigsten Anwendungen in den High-Tech-Sektoren

- Wie werden CVD-Öfen bei der Materialvorbereitung eingesetzt? Unerlässlich für Dünnschichten & Nanomaterialien

- Wann ist CVD die bevorzugte Wahl? Erzielen Sie überlegene Dünnschichten für komplexe Anwendungen