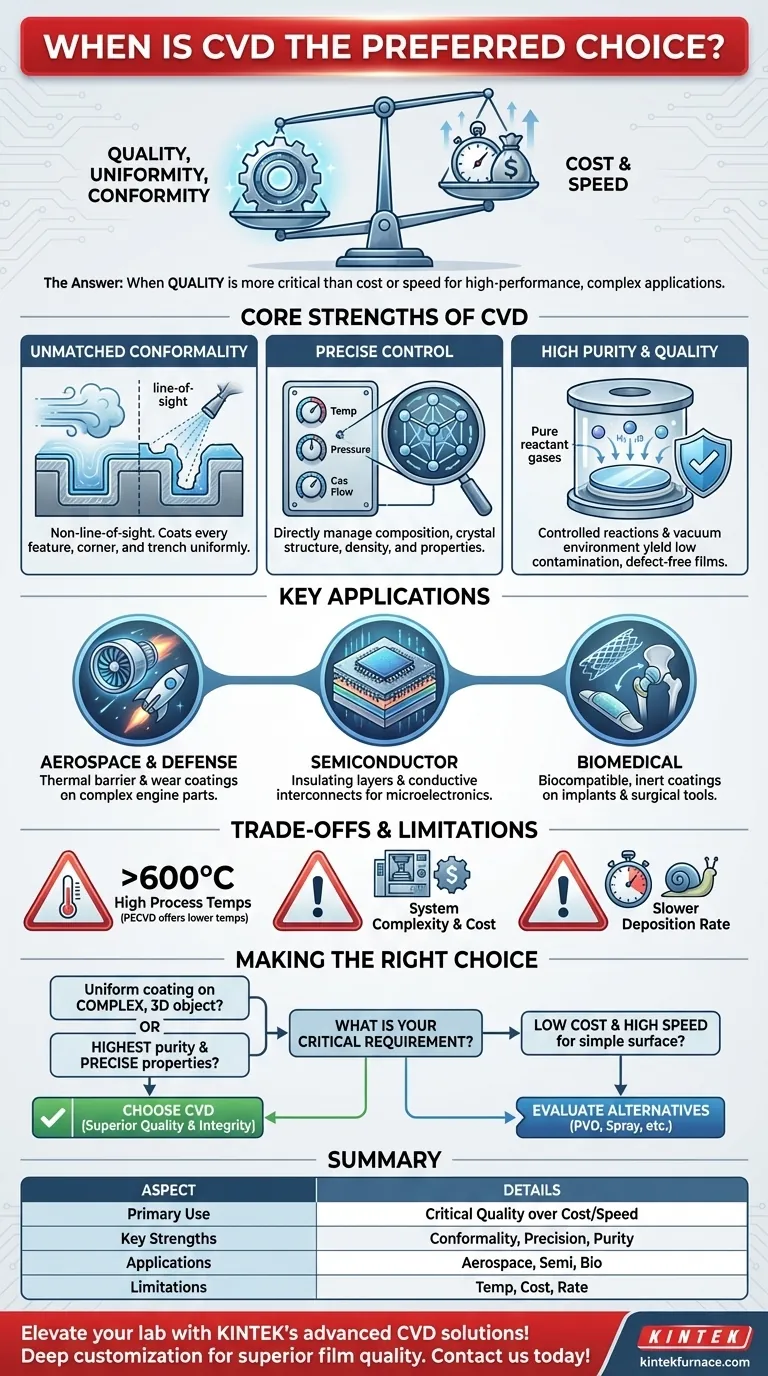

Kurz gesagt: Die chemische Gasphasenabscheidung (CVD) ist die bevorzugte Methode, wenn die Qualität, Gleichmäßigkeit und Konformität einer Dünnschicht wichtiger sind als die Kosten oder die Geschwindigkeit der Abscheidung. Sie eignet sich hervorragend zur Herstellung hochreiner, präzise kontrollierter Beschichtungen auf komplexen, unregelmäßigen oder dreidimensionalen Oberflächen, bei denen andere Sichtlinien-Methoden versagen würden.

Die Kernentscheidung für die Verwendung von CVD beruht auf einem einfachen Kompromiss: Sie entscheiden sich für eine überlegene Filmqualität und geometrische Konformität im Austausch für eine potenziell höhere Prozesskomplexität und Kosten. Sie ist die erste Wahl für Hochleistungsanwendungen, bei denen die Materialintegrität nicht verhandelbar ist.

Die Kernstärken der chemischen Gasphasenabscheidung (CVD)

Um zu verstehen, wann man sich für CVD entscheiden sollte, muss man zunächst dessen grundlegende Vorteile erfassen. Bei dem Prozess werden Vorläufergase in eine Kammer eingeführt, die dann auf einem erhitzten Substrat reagieren und zersetzt werden, um den gewünschten Feststofffilm zu bilden. Dieser gasphasenbasierte Mechanismus ist die Quelle ihrer einzigartigen Stärken.

Unübertroffene Konformität auf komplexen Formen

CVD ist kein „Sichtlinien“-Prozess wie die physikalische Gasphasenabscheidung (PVD). Da die Vorläufermaterialien Gase sind, können sie in und um jede Struktur eines Substrats fließen, egal wie kompliziert sie ist.

Dies führt zu einer hochgradig konformen Beschichtung, was bedeutet, dass der Film über alle Oberflächen eine gleichmäßige Dicke aufweist, einschließlich scharfer Kanten, tiefer Gräben und innerer Hohlräume. Dies ist mit Methoden, die Material in einer geraden Linie versprühen oder verdampfen, nicht zu erreichen.

Präzise Kontrolle über die Filmeigenschaften

Die endgültigen Eigenschaften des abgeschiedenen Films sind eine direkte Funktion der chemischen Reaktion. Durch die präzise Steuerung von Variablen wie Substrattemperatur, Systemdruck und den Durchflussraten verschiedener Vorläufergase erhalten Sie eine außergewöhnliche Kontrolle.

Dies ermöglicht es Ihnen, die Zusammensetzung, Kristallstruktur, Dichte und die elektrischen oder optischen Eigenschaften des Films fein abzustimmen, um exakte Spezifikationen zu erfüllen.

Hohe Reinheit und Filmqualität

Die chemischen Reaktionen in einem CVD-Prozess sind so konzipiert, dass sie hochselektiv sind und nur das gewünschte Material abscheiden. Dies führt, kombiniert mit der Verwendung hochreiner Vorläufergase und einer kontrollierten Vak uumumgebung, zu Filmen mit sehr geringen Verunreinigungen und Defekten.

Diese Reinheit ist entscheidend für Anwendungen in der Halbleiter- und Optikindustrie, wo selbst geringste Verunreinigungen die Leistung mindern können.

Wichtige Anwendungen, bei denen CVD unerlässlich ist

Die Stärken von CVD machen es zur notwendigen Wahl in Bereichen, in denen Leistung und Zuverlässigkeit nicht beeinträchtigt werden dürfen.

Luft- und Raumfahrt und Verteidigung

Bauteile wie Turbinenschaufeln, Triebwerksteile und Raketendüsen sind extremen Temperaturen und korrosiven Umgebungen ausgesetzt. CVD wird eingesetzt, um thermische Barrierebeschichtungen (TBCs) und verschleißfeste Schichten aufzutragen, die die darunter liegenden Superlegierungen schützen. Die komplexe Geometrie dieser Teile macht die Konformität von CVD unerlässlich.

Halbleiterfertigung

CVD ist ein Eckpfeiler der modernen Mikroelektronik. Es wird zur Abscheidung einer breiten Palette von Materialien verwendet, von den isolierenden Siliziumdioxidschichten, die Transistoren trennen, bis hin zu den leitfähigen Wolframfilmen, die elektrische Verbindungen bilden. Die Präzision und Reinheit des Prozesses sind für die Herstellung zuverlässiger integrierter Schaltungen mit hoher Dichte von größter Bedeutung.

Biomedizinische Geräte

Medizinische Implantate, chirurgische Instrumente und diagnostische Sensoren erfordern oft spezielle Beschichtungen. CVD kann biokompatible, inerte oder hermetische Schichten auftragen, um empfindliche Elektronik abzudichten oder unerwünschte Reaktionen mit dem Körper zu verhindern. Die Fähigkeit, die komplexen Formen von Stents oder Gelenkersatzmaterialien gleichmäßig zu beschichten, ist ein wesentlicher Vorteil.

Die Kompromisse und Einschränkungen verstehen

Keine Technologie ist eine universelle Lösung. Ein vertrauenswürdiger Berater zu sein bedeutet, anzuerkennen, wann CVD möglicherweise nicht die beste Wahl ist.

Hohe Prozesstemperaturen

Herkömmliche CVD-Prozesse erfordern oft sehr hohe Temperaturen (häufig >600 °C), um die notwendigen chemischen Reaktionen auszulösen. Dies kann temperaturempfindliche Substrate wie Polymere oder bestimmte Metalle beschädigen oder verformen.

Varianten wie die plasmaunterstützte CVD (PECVD) können jedoch bei viel niedrigeren Temperaturen arbeiten und dieses Problem für viele Anwendungen mildern.

Systemkomplexität und Kosten

Ein CVD-System umfasst anspruchsvolle Vakuumkammern, hochreine Gasversorgungssysteme und präzise Temperaturregelungen. Vorläufergase können giftig, entflammbar oder korrosiv sein und erfordern eine erhebliche Sicherheitsinfrastruktur. Dies macht CVD im Allgemeinen komplexer und teurer in der Einrichtung und im Betrieb als einfachere Methoden wie Galvanik oder Sprühbeschichtung.

Abscheidungsrate

Für Anwendungen, bei denen das Hauptziel die schnelle Abscheidung einer dicken, nicht kritischen Beschichtung ist, ist CVD möglicherweise nicht die effizienteste Wahl. Seine Abscheidungsraten können langsamer sein als bei Techniken wie dem thermischen Spritzen oder bestimmten PVD-Verfahren.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung sollte von der wichtigsten Anforderung Ihres Projekts bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung eines komplexen 3D-Objekts liegt: CVD ist aufgrund seiner Nicht-Sichtlinien-Natur und hervorragenden Konformität die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung höchster Reinheit und präziser Materialeigenschaften liegt: CVD bietet eine unübertroffene Kontrolle über die chemische Zusammensetzung, Dichte und Kristallstruktur des Films.

- Wenn Ihr Hauptaugenmerk auf niedrigen Kosten und hoher Geschwindigkeit für eine einfache, ebene Fläche liegt: Sie sollten alternative Methoden wie PVD, Sputtern oder Galvanik in Betracht ziehen, die möglicherweise wirtschaftlicher sind.

Letztendlich ist die Entscheidung für CVD eine strategische Entscheidung, bei der die Qualität und Integrität des Endfilms über alle anderen Faktoren gestellt wird.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Haupteinsatzgebiet | Wenn Filmqualität, Gleichmäßigkeit und Konformität wichtiger sind als Kosten oder Geschwindigkeit |

| Schlüsselstärken | Unübertroffene Konformität bei komplexen Formen, präzise Kontrolle der Filmeigenschaften, hohe Reinheit |

| Häufige Anwendungen | Luft- und Raumfahrt (z. B. Turbinenschaufeln), Halbleiter (z. B. Isolierschichten), biomedizinische Geräte (z. B. Implantate) |

| Einschränkungen | Hohe Prozesstemperaturen, Systemkomplexität und Kosten, langsamere Abscheidungsraten |

Steigern Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen CVD-Lösungen von KINTEK! Durch die Nutzung hervorragender F&E und der hausinternen Fertigung bieten wir vielfältigen Laboren Hochtemperatur-Ofensysteme wie unsere CVD/PECVD-Systeme, Muffel-, Rohr-, Dreh- und Vakuum- & Atmosphärenöfen. Unsere ausgeprägte Anpassungsfähigkeit stellt die präzise Abstimmung auf Ihre einzigartigen experimentellen Bedürfnisse sicher und liefert überlegene Filmqualität und Leistung. Kompromittieren Sie nicht die Materialintegrität – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Hochleistungsanwendungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik

- Wie funktioniert ein CVD-Rohrofen? Präzise Dünnschichtabscheidung für Ihr Labor erreichen