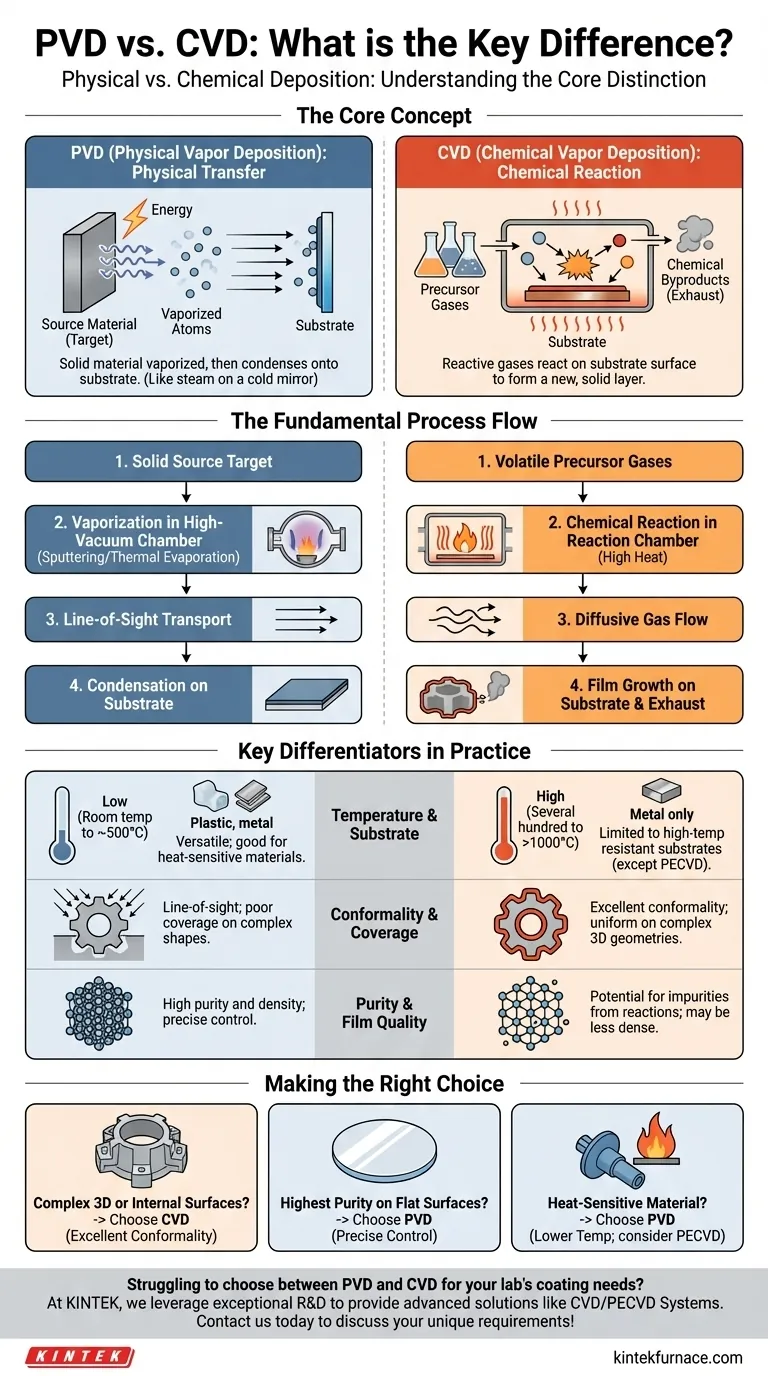

Im Kern liegt der Unterschied zwischen der physikalischen Gasphasenabscheidung (PVD) und der chemischen Gasphasenabscheidung (CVD) darin, wie das Beschichtungsmaterial auf dem Substrat ankommt. PVD ist ein physikalischer Prozess, bei dem ein fester Werkstoff verdampft und dann auf dem Bauteil kondensiert, ähnlich wie Dampf auf einem kalten Spiegel kondensiert. CVD ist ein chemischer Prozess, bei dem reaktive Gase in eine Kammer eingeleitet werden und auf der Oberfläche des Substrats miteinander reagieren, um eine neue, feste Beschichtungsschicht zu bilden.

Die Wahl zwischen PVD und CVD ist eine grundlegende technische Entscheidung, die durch einen wichtigen Kompromiss bestimmt wird. PVD bietet eine überlegene Filmsreinheit und arbeitet bei niedrigeren Temperaturen, ist aber ein „Sichtlinienprozess“. CVD bietet eine außergewöhnliche, gleichmäßige Abdeckung komplexer Formen, erfordert jedoch typischerweise hohe Temperaturen und beinhaltet chemische Reaktionen, die Verunreinigungen einführen können.

Der fundamentale Prozess: Physikalisch vs. Chemisch

Um die richtige Methode auszuwählen, müssen Sie zunächst die zugrunde liegenden Mechanismen verstehen. Die Namen selbst – Physikalische Gasphasenabscheidung gegenüber Chemischer Gasphasenabscheidung – sind die genauesten Beschreibungen dessen, was auf atomarer Ebene geschieht.

Wie PVD funktioniert: Ein physikalischer Transfer

PVD ist ein mechanischer oder thermischer Prozess. Er beginnt mit einem festen Ausgangsmaterial, oft als „Target“ bezeichnet, in einer Hochvakuumkammer.

Auf dieses Target wird Energie aufgebracht, wodurch es in Atome oder Moleküle verdampft wird. Dies geschieht typischerweise durch Sputtern (Beschuss des Targets mit Ionen) oder thermische Verdampfung (Erhitzen, bis es verdampft).

Diese verdampften Partikel bewegen sich in einer geraden Linie durch das Vakuum und kondensieren direkt auf dem kühleren Substrat, wodurch ein dünner, fester Film entsteht. Die Beschichtung ist exakt das gleiche Material wie das Ausgangs-Target.

Wie CVD funktioniert: Eine chemische Erzeugung

CVD beginnt nicht mit einem Feststoff, sondern mit einem oder mehreren flüchtigen Vorläufergasen, die die abzuscheidenden Elemente enthalten.

Diese Gase werden in eine Reaktionskammer geleitet, die das Substrat enthält. Dem System wird Energie zugeführt, meist in Form hoher Hitze.

Diese Energie löst eine chemische Reaktion auf oder in der Nähe der Substratoberfläche aus. Die Reaktion führt dazu, dass die Gase zerfallen und ein neues, festes Material bilden, das direkt auf dem Substrat wächst, während andere chemische Nebenprodukte aus der Kammer abgeführt werden.

Wichtige Unterscheidungsmerkmale in der Praxis

Der Unterschied zwischen einem physischen Transfer und einer chemischen Reaktion führt zu erheblichen praktischen Konsequenzen für Temperatur, Abdeckung und die endgültige Filmqualität.

Betriebstemperatur und Substrateinfluss

CVD erfordert im Allgemeinen sehr hohe Temperaturen, oft im Bereich von mehreren hundert bis über 1000 °C, um die Aktivierungsenergie für die chemischen Reaktionen bereitzustellen. Dies begrenzt die Arten von Substraten, die beschichtet werden können, stark und schließt die meisten Kunststoffe und bestimmte Metalle aus.

PVD hingegen kann bei viel niedrigeren Temperaturen durchgeführt werden, typischerweise von Raumtemperatur bis zu einigen hundert Grad Celsius. Dies macht es vielseitiger für die Beschichtung wärmeempfindlicher Materialien.

Eine wichtige Ausnahme bildet die plasmaunterstützte CVD (PECVD), eine Variante, die Plasma verwendet, um die Gase anzuregen. Dies ermöglicht es, dass die chemischen Reaktionen bei viel niedrigeren Temperaturen ablaufen, wodurch die Lücke zwischen traditionellem CVD und PVD geschlossen wird.

Konformität und Abdeckung

Konformität bezieht sich auf die Fähigkeit einer Beschichtung, komplexe Formen, einschließlich scharfer Kanten, Gräben und Innenflächen, gleichmäßig abzudecken. Hier hat CVD einen entscheidenden Vorteil.

Da CVD auf Vorläufergasen beruht, die frei strömen und diffundieren können, kann es komplizierte 3D-Geometrien und sogar die Innenseite eines hohlen Bauteils mit außergewöhnlicher Gleichmäßigkeit beschichten.

PVD ist ein Sichtlinienprozess. Das verdampfte Material bewegt sich auf einem geraden Weg von der Quelle zum Substrat. Jede Oberfläche, die nicht direkt in dieser Sichtlinie liegt, erhält wenig bis keine Beschichtung, was zu einem „Abschattungseffekt“ führt. Dies macht PVD für Bauteile mit komplexen Geometrien ungeeignet.

Reinheit und Filmqualität

PVD-Prozesse, die in einer Hochvakuumumgebung aus einer festen, oft reinen Quelle durchgeführt werden, neigen dazu, Filme mit sehr hoher Reinheit und Dichte zu erzeugen. Sie haben direkte Kontrolle über die Zusammensetzung des abgeschiedenen Materials.

CVD-Filme können manchmal Verunreinigungen aus den Vorläufergasen oder aus nicht umgesetzten Nebenprodukten der chemischen Reaktion enthalten. Die Filmstruktur kann auch weniger dicht sein als bei einem vergleichbaren PVD-Film.

Die Kompromisse verstehen

Keine Methode ist universell überlegen. Die optimale Wahl ist immer ein Kompromiss, der auf den Anforderungen der spezifischen Anwendung basiert.

Der PVD-Kompromiss: Sichtlinie vs. Reinheit

Bei PVD erhalten Sie außergewöhnliche Reinheit, Dichte und eine große Auswahl an kompatiblen Substraten aufgrund niedrigerer Prozesstemperaturen. Der Preis dafür ist eine geringe Konformität, die seine Verwendung hauptsächlich auf flache oder sanft gekrümmte Oberflächen beschränkt, die direkt zur Quelle ausgerichtet werden können.

Der CVD-Kompromiss: Konformität vs. Bedingungen

Bei CVD erhalten Sie eine hervorragende, gleichmäßige Abdeckung selbst bei den komplexesten Bauteilen. Der Preis dafür ist die Notwendigkeit sehr hoher Temperaturen, die das Substrat beschädigen oder verziehen können, sowie das Risiko, chemische Verunreinigungen in den Endfilm einzubringen.

Die richtige Wahl für Ihre Anwendung treffen

Die beste Methode hängt vollständig von den nicht verhandelbaren Anforderungen Ihres Projekts ab. Verwenden Sie diese Richtlinien, um eine klare Entscheidung zu treffen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines komplexen 3D-Bauteils oder einer Innenfläche liegt: CVD ist aufgrund seiner ausgezeichneten Konformität fast immer die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung höchster Filmreinheit und -dichte auf einer relativ flachen Oberfläche liegt: PVD ist die ideale Methode und bietet präzise Kontrolle in einer sauberen Vakuumumgebung.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines wärmeempfindlichen Materials wie eines Polymers liegt: PVD ist die sicherere Standardoption, obwohl auch spezielle Niedertemperatur-CVD-Prozesse (wie PECVD) in Betracht gezogen werden sollten.

Indem Sie den grundlegenden Unterschied zwischen physikalischem Transfer und chemischer Reaktion verstehen, können Sie zuversichtlich die Abscheidungstechnik auswählen, die perfekt zu Ihren technischen Zielen passt.

Zusammenfassungstabelle:

| Aspekt | PVD | CVD |

|---|---|---|

| Prozesstyp | Physikalische Verdampfung und Kondensation | Chemische Reaktion von Gasen auf dem Substrat |

| Temperatur | Niedrig (Raumtemperatur bis einige hundert °C) | Hoch (mehrere hundert bis über 1000 °C) |

| Abdeckung | Sichtlinie, schlecht für komplexe Formen | Ausgezeichnete Konformität auf 3D-Geometrien |

| Reinheit | Hohe Reinheit und Dichte | Mögliche Verunreinigungen aus Reaktionen |

| Substratverträglichkeit | Vielseitig, gut für wärmeempfindliche Materialien | Beschränkt auf hochtemperaturbeständige Substrate |

Sie haben Schwierigkeiten, sich zwischen PVD und CVD für die Beschichtungsanforderungen Ihres Labors zu entscheiden? Bei KINTEK nutzen wir außergewöhnliche F&E und die Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich CVD/PECVD-Systemen und mehr. Unsere tiefgreifenden Anpassungsfähigkeiten stellen sicher, dass wir Ihre einzigartigen experimentellen Anforderungen mit Präzision erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Abscheidungsprozesse verbessern und überlegene Ergebnisse erzielen können!

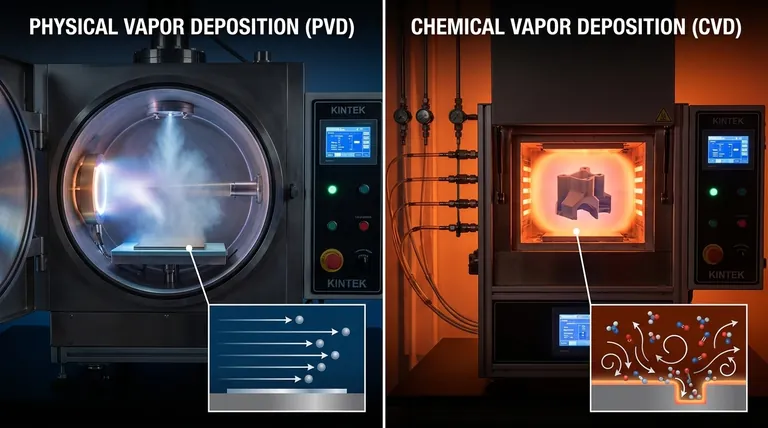

Visuelle Anleitung

Ähnliche Produkte

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Welche Rolle spielt die Dotierung mit Inertgasen bei der MPCVD-Methode? Beschleunigung des Einkristalldiamantenwachstums

- Wer sollte die Wartung von MPCVD-Anlagen durchführen? Vertrauen Sie zertifizierten Experten für Sicherheit und Präzision

- Warum ist das Temperaturregelsystem in MPCVD-Anlagen wichtig? Gewährleistung eines präzisen Diamantwachstums und Prozessstabilität

- Wie wird die SVD (Chemische Gasphasenabscheidung) basierend auf den physikalischen Eigenschaften des Dampfes klassifiziert? Untersuchen Sie die Methoden AACVD und DLICVD.

- Wie wird MPCVD bei der Herstellung von polykristallinen Diamant-Optikkomponenten eingesetzt? Entdecken Sie hochreines Diamantwachstum für die Optik