Der Hauptzweck einer Wasserabscheider-Vorrichtung bei der chemischen Gasphasenabscheidung (CVD) von geschichtetem Kohlenstoffnitrid besteht darin, als Sicherheitssystems zur Filtration zu dienen, das gefährliche Abgase auffängt. Insbesondere wird es an den Auslass der Röhrenofens angeschlossen, um Ammoniak-Nebenprodukte zu absorbieren und zu neutralisieren, die während der thermischen Zersetzung von Vorläufern wie Melamin entstehen, und so deren Freisetzung in das Labor oder die Atmosphäre zu verhindern.

Während der Hochtemperatursynthese von Kohlenstoffnitrid sind giftige Abgase ein unvermeidliches Nebenprodukt. Die Wasserabscheider wirkt als kritischer Umweltschutzschild, der diese Gase aus dem Abgasstrom wäscht, um die Sicherheit des Bedieners zu gewährleisten und die Umweltverschmutzung zu verhindern.

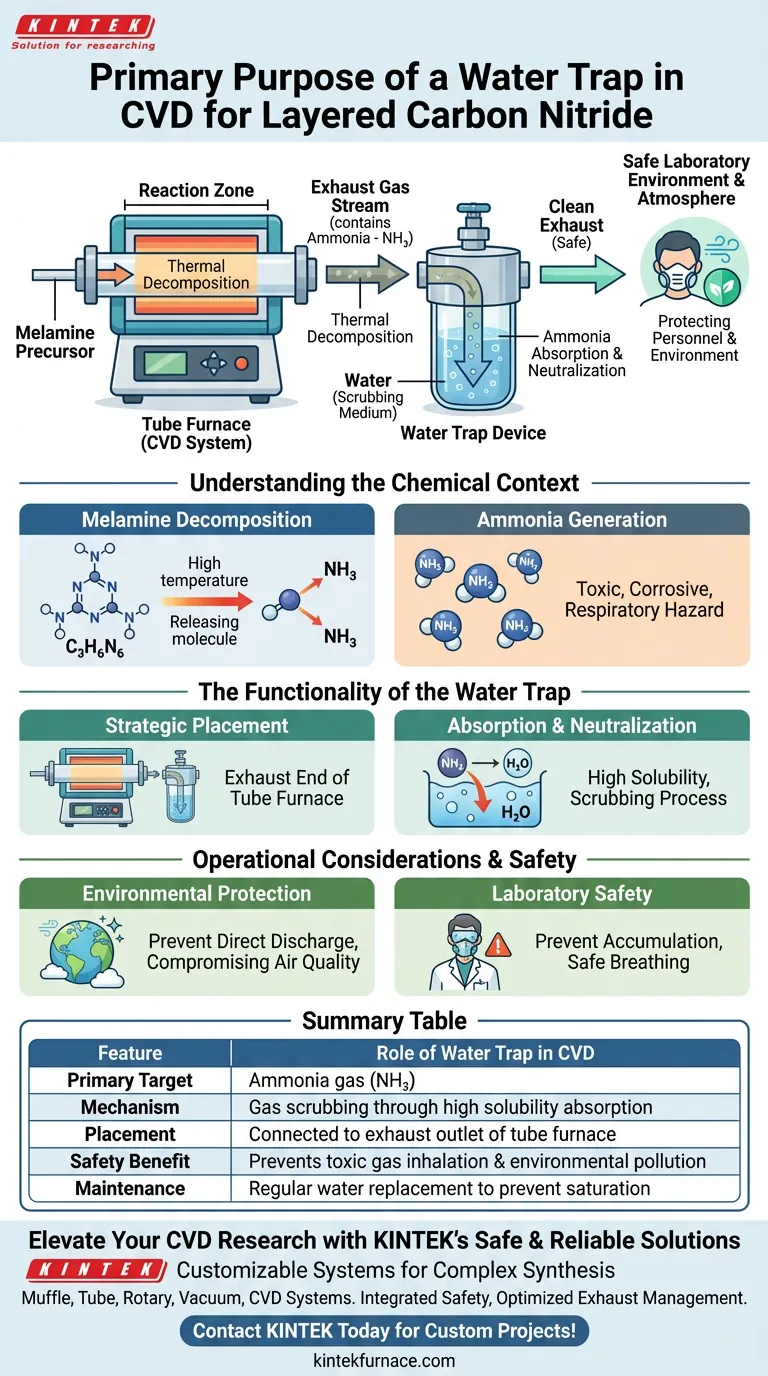

Verständnis des chemischen Kontexts

Um die Notwendigkeit der Wasserabscheider zu verstehen, muss man zunächst die chemischen Reaktionen im Ofen betrachten. Die Vorrichtung ist nicht nur ein Zubehörteil, sondern adressiert ein spezifisches chemisches Nebenprodukt des Syntheseprozesses.

Thermische Zersetzung von Melamin

Der CVD-Prozess zur Herstellung von geschichtetem Kohlenstoffnitrid beruht häufig auf spezifischen Vorläufern wie Melamin. Wenn diese Vorläufer den für die Abscheidung erforderlichen hohen Temperaturen ausgesetzt werden, unterliegen sie einer thermischen Zersetzung.

Die Entstehung von Ammoniak

Wenn sich das Melamin unter Bildung der gewünschten Kohlenstoffnitrid-Struktur zersetzt, werden flüchtige Abgase freigesetzt. Das wichtigste Nebenprodukt dieser Reaktion ist Ammoniak. Dieses Gas ist giftig, korrosiv und stellt eine Gefahr für die Atemwege dar, wenn es nicht kontrolliert wird.

Die Funktionalität der Wasserabscheider

Die Wasserabscheider bietet eine einfache, aber effektive physikalische und chemische Barriere zwischen der Reaktionskammer und der offenen Umgebung.

Strategische Platzierung

Die Vorrichtung wird direkt am Abgasende des Röhrenofens angeschlossen. Dies stellt sicher, dass alle Gase, die die Reaktionszone verlassen, die Abscheider passieren müssen, bevor sie das System verlassen.

Absorption und Neutralisation

Ammoniak ist in Wasser sehr gut löslich. Wenn die Abgase durch die Wasserabscheider blubbern, absorbiert das Wasser das Ammoniak und neutralisiert so effektiv den Abgasstrom. Dieser "Wasch"-Prozess entfernt die schädlichen Bestandteile aus dem Gasfluss.

Betriebliche Überlegungen und Sicherheit

Obwohl das Konzept einfach ist, ist die Rolle der Wasserabscheider für die Einhaltung von Vorschriften und Gesundheitsstandards in Forschungseinrichtungen von entscheidender Bedeutung.

Umweltschutz

Das Hauptziel ist die Verhinderung der direkten Einleitung schädlicher Gase. Die Freisetzung von unbehandeltem Ammoniak in die Atmosphäre verstößt gegen Umweltschutzprotokolle und beeinträchtigt die Luftqualität.

Laborsicherheit

Durch die Eindämmung der Abgase schützt die Abscheider das Laborpersonal. Sie verhindert die Ansammlung von übelriechenden Dämpfen im Arbeitsbereich und sorgt für eine sichere Atemluft für Forscher, die mit der Ausrüstung arbeiten.

Sicherstellung der Prozessintegrität

Identifizierung von Sättigungsgrenzen

Obwohl Wasser ein wirksames Lösungsmittel für Ammoniak ist, hat es eine begrenzte Kapazität. Mit der Zeit wird das Wasser in der Abscheider mit Ammoniak gesättigt, was seine Absorptionseffizienz verringert.

Überwachung der Vorläufermengen

Die Menge des produzierten Abgases ist direkt proportional zur Menge des verwendeten Melamin-Vorläufers. Größere Synthesechargen erfordern eine aufmerksamere Überwachung der Abscheider, um sicherzustellen, dass sie nicht überlastet wird.

Implementierung eines effektiven Abgasmanagements

Berücksichtigen Sie bei der Einrichtung Ihres CVD-Systems für geschichtetes Kohlenstoffnitrid Ihre spezifischen betrieblichen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf Laborsicherheit liegt: Stellen Sie sicher, dass die Verbindung zwischen dem Ofenabgas und der Wasserabscheider vollständig luftdicht ist, um ein Austreten von Gas vor der Filtration zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Umweltkonformität liegt: Erneuern Sie regelmäßig das Wasser in der Abscheider, um die maximale Absorptionskapazität für das spezifische Volumen an Ammoniak, das Ihr Prozess erzeugt, aufrechtzuerhalten.

Die Wasserabscheider ist die entscheidende Grenze zwischen einer kontrollierten chemischen Reaktion und einer Umweltgefahr.

Zusammenfassungstabelle:

| Merkmal | Rolle der Wasserabscheider bei CVD |

|---|---|

| Hauptziel | Ammoniakgas (NH3), das bei der Melaminzersetzung entsteht |

| Mechanismus | Gaswäsche durch Absorption aufgrund hoher Löslichkeit |

| Platzierung | Angeschlossen an den Abgasauslass des Röhrenofens |

| Sicherheitsvorteil | Verhindert Einatmen von giftigen Gasen und Umweltverschmutzung |

| Wartung | Regelmäßiger Wasserwechsel zur Verhinderung von Sättigung |

Erweitern Sie Ihre CVD-Forschung mit KINTEKs sicheren und zuverlässigen Lösungen

Lassen Sie nicht zu, dass giftige Nebenprodukte Ihre Laborsicherheit oder die Einhaltung von Umweltvorschriften beeinträchtigen. Mit fundierter F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Röhren-, Rotations-, Vakuum- und CVD-Systemen, die alle präzisionsgefertigt sind, um komplexe geschichtete Kohlenstoffnitrid-Synthesen zu bewältigen. Unsere Systeme sind vollständig an Ihre individuellen Forschungsbedürfnisse anpassbar und gewährleisten integrierte Sicherheitsfunktionen wie ein optimiertes Abgasmanagement.

Bereit, Ihre Hochtemperatur-Ofenanlage aufzurüsten?

Kontaktieren Sie KINTEK noch heute, um Ihr kundenspezifisches Projekt zu besprechen!

Visuelle Anleitung

Referenzen

- Kota Higuchi, Yoshio Hashimoto. Layered carbon nitride films deposited under an oxygen-containing atmosphere and their electronic properties. DOI: 10.1063/5.0193419

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist die Kernlogik der Vakuumplattierung für Energieanlagen? Erhöhung von Verschleiß- und Hitzebeständigkeit effektiv

- Was ist die Funktion eines Gasverteilers in einem FB-CVD-Reaktor? Meisterhaftes gleichmäßiges Graphenwachstum

- Was ist die Notwendigkeit der Hochspannungs-Gasionenreinigung? Erreichen Sie eine Beschichtungsadhäsion auf atomarer Ebene

- Wie kann die Integration von CVD-Rohröfen mit anderen Technologien die Geräteherstellung verbessern? Entfesseln Sie fortgeschrittene Hybridprozesse

- Wie stellt ein CVD-System die Qualität von Kohlenstoffschichten sicher? Nanometerpräzision mit KINTEK erreichen

- Welche Rolle spielt ein Zweizonen-Rohrofen mit zwei Temperaturzonen bei der CVD-Synthese von Cr2S3? Beherrschen Sie das atomare Dünnschichtwachstum

- Warum sind CVD-Öfen in der Materialwissenschaft unverzichtbar? Erschließen Sie atomare Präzision für überlegene Materialien

- Warum werden Kupferfilme in einigen elektronischen Anwendungen gegenüber Aluminium bevorzugt? Entdecken Sie die wichtigsten Vorteile für Hochleistungs-ICs