Im Kern sind Chemical Vapor Deposition (CVD)-Öfen unverzichtbar, weil sie es uns ermöglichen, Hochleistungsmaterialien von Grund auf atomar aufzubauen. Dieses Verfahren ermöglicht die Herstellung außergewöhnlich reiner, gleichmäßiger und langlebiger dünner Schichten und Beschichtungen, die die Grundlage der modernen Technologie bilden, von Mikrochips bis hin zu Solarzellen.

Der wahre Wert eines CVD-Ofens liegt nicht nur in der Aufbringung einer Beschichtung, sondern in seiner einzigartigen Fähigkeit, präzise eine neue Materialschicht auf einem Substrat zu konstruieren, die ihm Eigenschaften verleiht, die mit keiner anderen Herstellungsmethode oft nicht erreichbar sind.

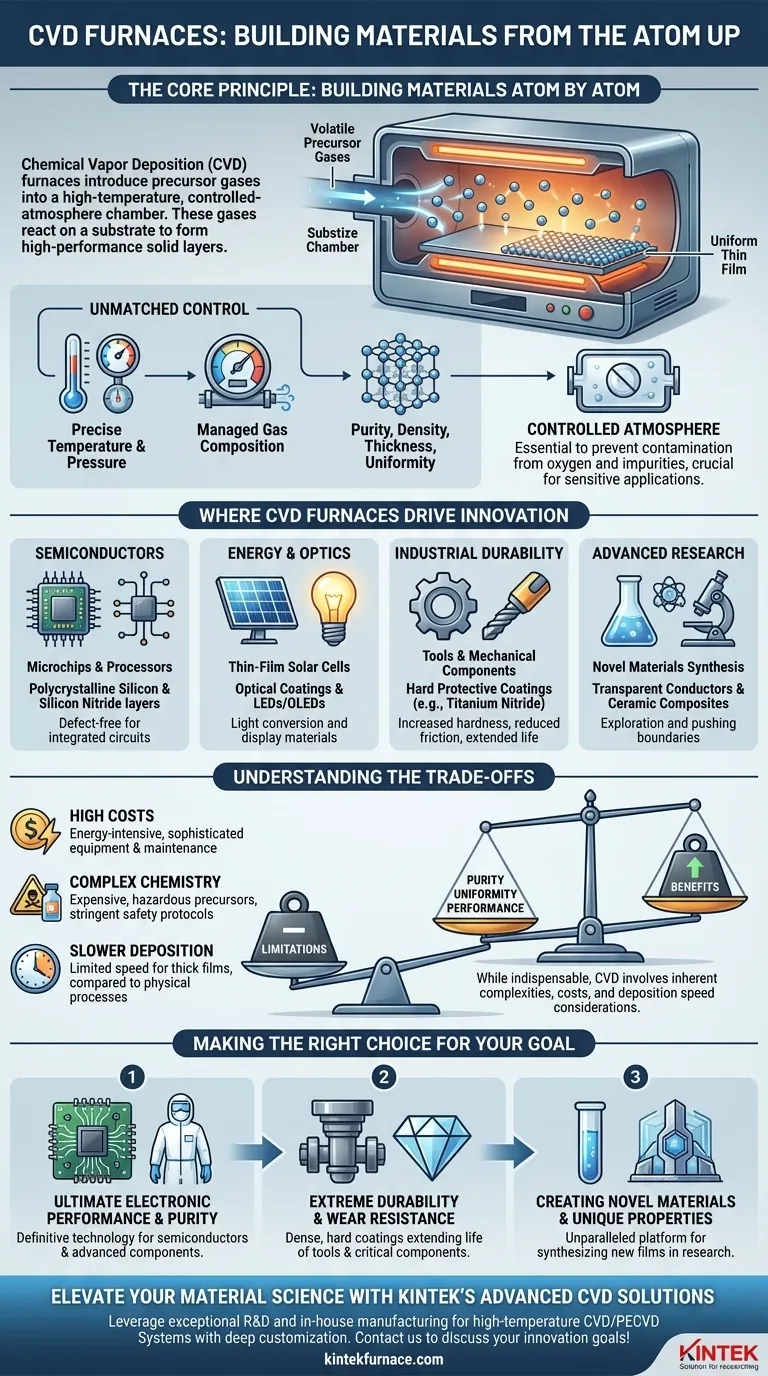

Das Kernprinzip: Materialien Atom für Atom aufbauen

CVD ist eine transformative Technologie, da sie auf der fundamentalsten Ebene der Materialerzeugung arbeitet. Diese Kontrolle ist das, was sie auszeichnet.

Was ist Chemical Vapor Deposition (CVD)?

In einem CVD-Ofen werden flüchtige Vorläufergase in eine Hochtemperaturkammer mit kontrollierter Atmosphäre eingeleitet. Diese Gase reagieren oder zersetzen sich auf der Oberfläche eines Substrats und scheiden einen festen, dünnen Film des gewünschten Materials ab.

Der Prozess ist analog zur Kondensation von Dampf zu Eis auf einer kalten Fensterscheibe, aber anstelle von Wasser beinhaltet er komplexe chemische Reaktionen, die hochtechnische feste Schichten bilden.

Unübertroffene Kontrolle über Materialeigenschaften

Diese Abscheidung auf atomarer Ebene ermöglicht extreme Präzision. Durch sorgfältige Steuerung von Temperatur, Druck und Gaszusammensetzung können wir die Reinheit, Dichte, Dicke und Gleichmäßigkeit des Endmaterials bestimmen.

Dieses Maß an Kontrolle ist entscheidend für die Herstellung von Materialien mit verbesserten mechanischen, elektrischen oder optischen Eigenschaften, die dem zugrunde liegenden Substrat weit überlegen sind.

Die Kraft einer kontrollierten Atmosphäre

CVD-Öfen arbeiten typischerweise unter Vakuum oder einer streng kontrollierten Atmosphäre. Diese Umgebung ist unerlässlich, um Verunreinigungen durch Sauerstoff und andere atmosphärische Gase zu verhindern.

Ohne diese Kontrolle würden Verunreinigungen in den Film eingebaut, was Defekte verursachen würde, die die Leistung und Integrität des Endprodukts beeinträchtigen würden, insbesondere bei empfindlichen Anwendungen wie der Halbleitertechnik.

Wo CVD-Öfen Innovationen vorantreiben

Die Vielseitigkeit und Präzision von CVD machen es zu einer Schlüsseltechnologie in zahlreichen kritischen Branchen, die Produkte und Fähigkeiten ermöglichen, die die moderne Welt definieren.

In der Halbleiterindustrie

Nahezu jeder moderne Mikrochip, Prozessor und Speicherbaustein ist auf CVD angewiesen. Es wird verwendet, um die ultrareinen, fehlerfreien Schichten von Materialien wie polykristallinem Silizium und Siliziumnitrid abzuscheiden, die die Transistoren und Isolierschichten im Herzen integrierter Schaltkreise bilden.

In Energie und Optik

CVD ist unerlässlich für die Herstellung von Dünnschicht-Solarzellen, wo es zur Erzeugung der lichtabsorbierenden Schichten verwendet wird, die Sonnenlicht in Elektrizität umwandeln. Es wird auch zur Herstellung von Hochleistungs-Optikbeschichtungen eingesetzt und ist entscheidend für die Herstellung der Materialien, die in LEDs und OLEDs für Displays und Beleuchtung verwendet werden.

Für industrielle Langlebigkeit

Für Werkzeuge, Formen und mechanische Komponenten, die extremem Verschleiß ausgesetzt sind, bietet CVD außergewöhnlich harte und schützende Beschichtungen. Diese Schichten, oft aus Materialien wie Titannitrid, erhöhen die Oberflächenhärte drastisch, reduzieren die Reibung und verhindern Korrosion, wodurch die Lebensdauer des Teils verlängert wird.

In der fortgeschrittenen Forschung

Für Materialwissenschaftler und Nanotechnologen sind CVD-Öfen unschätzbare Forschungsplattformen. Ihre Flexibilität ermöglicht die Erforschung und Synthese neuartiger Materialien, von neuen Arten transparenter Leiter bis hin zu fortschrittlichen keramischen Verbundwerkstoffen, wodurch die Grenzen des Möglichen erweitert werden.

Die Kompromisse verstehen

Obwohl unverzichtbar, hat der CVD-Prozess inhärente Komplexitäten und Einschränkungen, die berücksichtigt werden müssen.

Hohe Energie- und Ausrüstungskosten

CVD-Öfen benötigen hohe Temperaturen und oft eine Hochvakuumbedingung, um korrekt zu funktionieren. Dies macht den Prozess energieintensiv und erfordert eine hochentwickelte, teure Ausrüstung und Wartung.

Komplexe Vorläuferchemie

Der Erfolg eines CVD-Prozesses hängt vollständig von den verwendeten Vorläufergasen ab. Diese Chemikalien können teuer, gefährlich oder schwierig zu handhaben sein und erfordern strenge Sicherheitsprotokolle und Lieferkettenmanagement. Die Chemie muss perfekt auf den gewünschten Film und das Substrat abgestimmt sein.

Begrenzungen der Abscheidungsrate

Obwohl unglaublich präzise, kann CVD im Vergleich zu physikalischen Prozessen wie dem Sputtern eine langsamere Abscheidungsmethode sein, insbesondere für dickere Schichten. Dies kann ein limitierender Faktor bei der Massenfertigung mit geringen Kosten sein, bei der Geschwindigkeit ein Hauptanliegen ist.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für CVD wird durch ein kompromissloses Bedürfnis nach Materialleistung bestimmt.

- Wenn Ihr Hauptaugenmerk auf höchster elektronischer Leistung und Reinheit liegt: CVD ist die definitive Technologie zur Erzeugung der Basisschichten von Halbleitern und fortschrittlichen elektronischen Komponenten.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit und Verschleißfestigkeit liegt: CVD liefert dichte, harte Beschichtungen, die die Lebensdauer und Leistung von Werkzeugen und kritischen Komponenten erheblich verlängern.

- Wenn Ihr Hauptaugenmerk auf der Herstellung neuartiger Materialien mit einzigartigen Eigenschaften liegt: Die Vielseitigkeit des CVD-Prozesses macht ihn zu einer unvergleichlichen Plattform für die Synthese neuer Filme und Nanostrukturen in Forschungsumgebungen.

Letztendlich liegt die Stärke eines CVD-Ofens in seiner Fähigkeit, einfache Gase in ein komplexes, festes und hochtechnisches Material zu verwandeln, ein Atom nach dem anderen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Kernprinzip | Baut Materialien Atom für Atom mithilfe von chemischer Gasphasenabscheidung in kontrollierten Umgebungen auf. |

| Hauptvorteile | Unübertroffene Reinheit, Gleichmäßigkeit und Haltbarkeit von Dünnschichten; präzise Kontrolle der Materialeigenschaften. |

| Anwendungen | Halbleiter, Solarzellen, Optikbeschichtungen, verschleißfeste Werkzeuge und fortgeschrittene Forschung. |

| Einschränkungen | Hohe Energiekosten, komplexe Vorläuferchemie und langsamere Abscheidungsraten für dicke Schichten. |

Steigern Sie Ihre materialwissenschaftlichen Projekte mit den fortschrittlichen CVD-Ofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und der Eigenfertigung bieten wir Hochtemperaturöfen wie CVD/PECVD-Systeme mit tiefer Anpassung an Ihre einzigartigen experimentellen Anforderungen. Egal, ob Sie in der Halbleiter-, Energie- oder Forschungsbranche tätig sind, unsere Technologie gewährleistet präzise, hochleistungsfähige Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Innovationsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl