Die Kernlogik der Vakuumplattierung liegt in der präzisen Abscheidung von mehrkomponentigen, hitzebeständigen Schichten, um die Oberflächeneigenschaften von Energieanlagen grundlegend zu verändern. Durch die Schaffung einer speziellen Barriere entkoppelt dieser Prozess die Widerstandsanforderungen der Oberfläche von der strukturellen Rolle des Substrats, wodurch Komponenten extremer Hitze und Verschleiß standhalten können, die Rohmaterialien allein nicht überstehen würden.

Die Vakuumplattierung ermöglicht die Konstruktion spezifischer Mikrostrukturen, die außergewöhnliche Härte und thermische Stabilität bieten. Dies ermöglicht es Komponenten wie Laufrädern, ihre strukturelle Integrität in aggressiven Umgebungen aufrechtzuerhalten und ihre Lebensdauer erheblich über die Fähigkeiten unbehandelter Materialien hinaus zu verlängern.

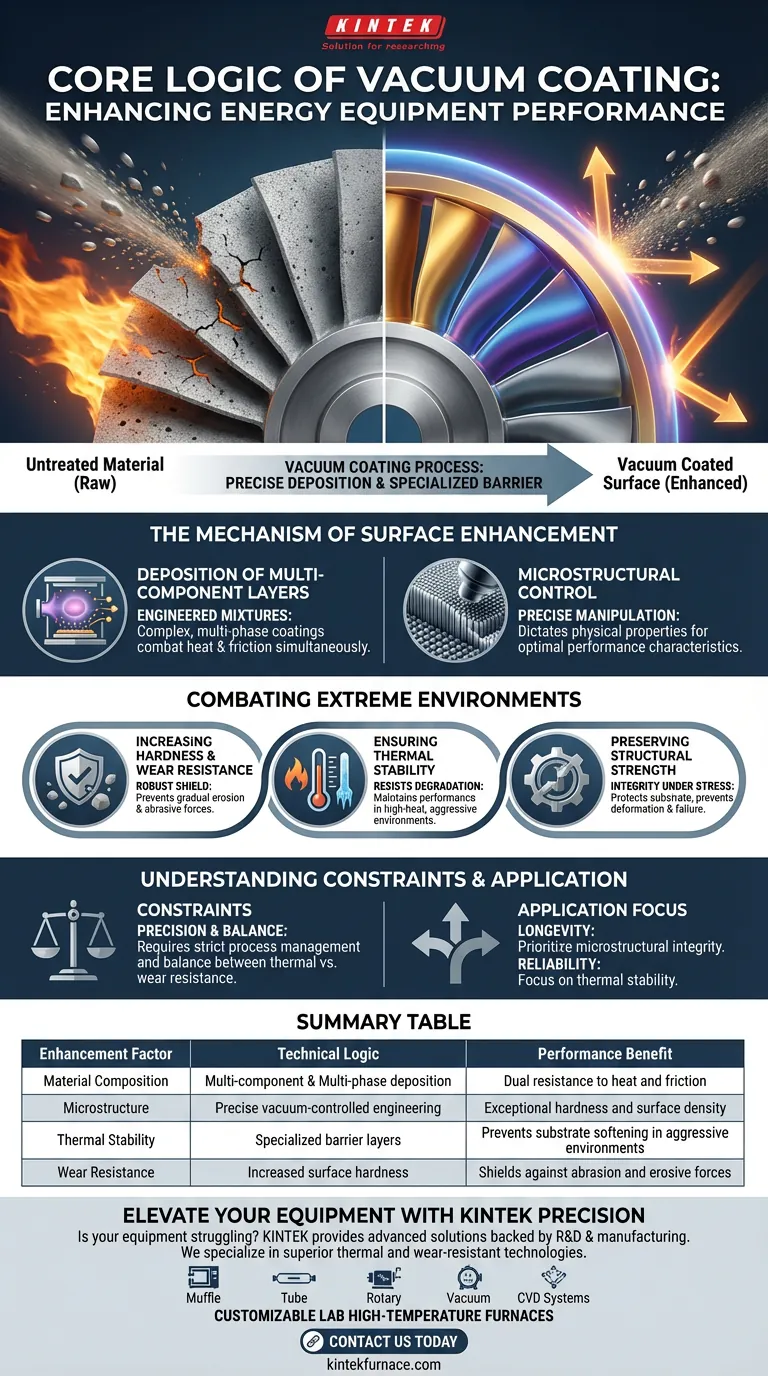

Der Mechanismus der Oberflächenverbesserung

Abscheidung von Mehrkomponentenschichten

Der Prozess nutzt Vakuumtechnologie, um komplexe, mehrkomponentige und mehrphasige Beschichtungen auf die Oberflächen von Komponenten aufzubringen.

Anstatt einer einfachen gleichmäßigen Schicht handelt es sich bei diesen Beschichtungen um konstruierte Mischungen, die speziell entwickelt wurden, um gleichzeitig Hitze und Reibung zu bekämpfen.

Mikrostrukturelle Kontrolle

Ein entscheidender Vorteil dieses Prozesses ist die Möglichkeit, die Mikrostruktur der Beschichtung präzise zu steuern.

Durch die Manipulation der Materialbildung auf mikroskopischer Ebene können Ingenieure die physikalischen Eigenschaften der Oberfläche bestimmen und so optimale Leistungsmerkmale gewährleisten.

Bekämpfung extremer Umgebungen

Erhöhung der Härte und Verschleißfestigkeit

Die primäre logische Funktion der Beschichtung ist die signifikante Verbesserung der Materialhärte.

Diese erhöhte Härte bietet einen robusten Schutz gegen abrasive Kräfte und verhindert die allmähliche Erosion von Teilen während des Betriebs.

Gewährleistung der thermischen Stabilität

Energiekomponenten arbeiten oft in Hochtemperatur- und aggressiven Umgebungen, wie sie beispielsweise bei der Rauchgasabsaugung vorkommen.

Die Beschichtung bietet wesentliche thermische Stabilität, wodurch die zugrunde liegende Komponente trotz intensiver Hitze Degradation widerstehen und die Leistung aufrechterhalten kann.

Erhaltung der strukturellen Festigkeit

Durch den Schutz der Oberfläche vor thermischen und abrasiven Schäden stellt die Beschichtung sicher, dass die Komponente eine höhere strukturelle Festigkeit beibehält.

Dies ist entscheidend für Teile wie Laufräder, die erheblichen physikalischen Belastungen standhalten müssen, ohne sich zu verformen oder auszufallen.

Verständnis der Einschränkungen

Die Notwendigkeit von Präzision

Die Wirksamkeit dieser Logik hängt vollständig von der präzisen Kontrolle der Mikrostruktur ab.

Wenn der Abscheidungsprozess nicht streng kontrolliert wird, kann die Mehrphasenbeschichtung möglicherweise nicht die erforderliche Dichte oder Haftung erreichen.

Umweltspezifität

Die Logik der Vakuumplattierung hängt stark von der spezifischen aggressiven Umgebung ab, der das Teil ausgesetzt ist.

Eine für thermische Stabilität entwickelte Beschichtung muss sorgfältig mit der Notwendigkeit der Verschleißfestigkeit abgewogen werden; eine zu starke Bevorzugung der einen ohne präzise Konstruktion kann die andere beeinträchtigen.

Wie Sie dies auf Ihr Projekt anwenden

Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung liegt: Priorisieren Sie Beschichtungen, die eine nachgewiesene Fähigkeit zur Aufrechterhaltung der mikrostrukturellen Integrität in aggressiven Mehrphasenumgebungen aufweisen, um die Lebensdauer zu maximieren.

Wenn Ihr Hauptaugenmerk auf der strukturellen Zuverlässigkeit liegt: Stellen Sie sicher, dass die Auswahl der Beschichtung auf thermische Stabilität abzielt, um ein hitzebedingtes Erweichen des Substrats unter schweren Lasten zu verhindern.

Durch die Nutzung präziser mikrostruktureller Kontrolle verwandelt die Vakuumplattierung Standardkomponenten in widerstandsfähige Anlagen, die den härtesten industriellen Bedingungen standhalten können.

Zusammenfassungstabelle:

| Faktor der Verbesserung | Technische Logik | Leistungsnutzen |

|---|---|---|

| Materialzusammensetzung | Mehrkomponenten- & Mehrphasenabscheidung | Doppelter Widerstand gegen Hitze und Reibung |

| Mikrostruktur | Präzise vakuumgesteuerte Konstruktion | Außergewöhnliche Härte und Oberflächen Dichte |

| Thermische Stabilität | Spezialisierte Barriereschichten | Verhindert Substratweichung in aggressiven Umgebungen |

| Verschleißfestigkeit | Erhöhte Oberflächenhärte | Schutz vor Abrieb und erosiven Kräften |

Verbessern Sie die Leistung Ihrer Ausrüstung mit KINTEK Precision

Hat Ihre Energieausrüstung Schwierigkeiten, aggressiven industriellen Umgebungen standzuhalten? KINTEK bietet die fortschrittliche Lösung, die Ihr Projekt benötigt. Mit fundierter F&E und erstklassiger Fertigung sind wir darauf spezialisiert, die Langlebigkeit von Komponenten durch überlegene thermische und verschleißfeste Technologien zu verbessern.

Ob Sie Muffel-, Rohr-, Rotations-, Vakuum- oder CVD-Systeme benötigen, unsere Hochtemperatur-Labröfen sind vollständig anpassbar, um Ihre einzigartigen Materialkonstruktionsanforderungen zu erfüllen. Lassen Sie nicht zu, dass thermische Degradation oder abrasiver Verschleiß Ihre strukturelle Zuverlässigkeit beeinträchtigen.

Kontaktieren Sie uns noch heute, um sich mit unseren Experten zu beraten und zu erfahren, wie die Spezialsysteme von KINTEK Ihre Standardkomponenten in widerstandsfähige, leistungsstarke Anlagen verwandeln können.

Visuelle Anleitung

Referenzen

- А.M. Yalova, Nazarii Bondar. The problem of increasing the working resource of energy equipment details. DOI: 10.31498/2225-6733.49.2.2024.321349

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die Anwendungen der CVD-Methode? Hochleistungsdünnschichten und -beschichtungen freischalten

- Wie wird die chemische Gasphasenabscheidung (CVD) nach den Substratheizmethoden kategorisiert? Wählen Sie für Ihr Labor zwischen Hot Wall und Cold Wall.

- Warum wird eine Mischung aus Argon und Wasserstoff für 2D In2Se3 verwendet? Optimierung des Wachstums und Verhinderung von Oxidation

- Was sind die Hauptunterschiede zwischen PVD und CVD hinsichtlich des Abscheidungsmechanismus? Wählen Sie die richtige Beschichtungsmethode für Ihr Labor

- Was sind die Hauptanwendungen von CVD in der Halbleiterfertigung? Essentiell für den Bau moderner Mikrochips

- Warum ist die Passivierung der Oberfläche für CVD-Beschichtungen wichtig? Gewährleistung eines starken, fehlerfreien Schichtwachstums

- Warum wird verdünntes H2S-Gas gegenüber festem Schwefel für die MoS2/WS2-Synthese bevorzugt? Präzise CVD-Kontrolle und Gleichmäßigkeit

- Wie beeinflusst die Konzentration der Vorläuferlösung die (001)-orientierten TiO2-Dünnschichten? Master Precision PAD Synthesis