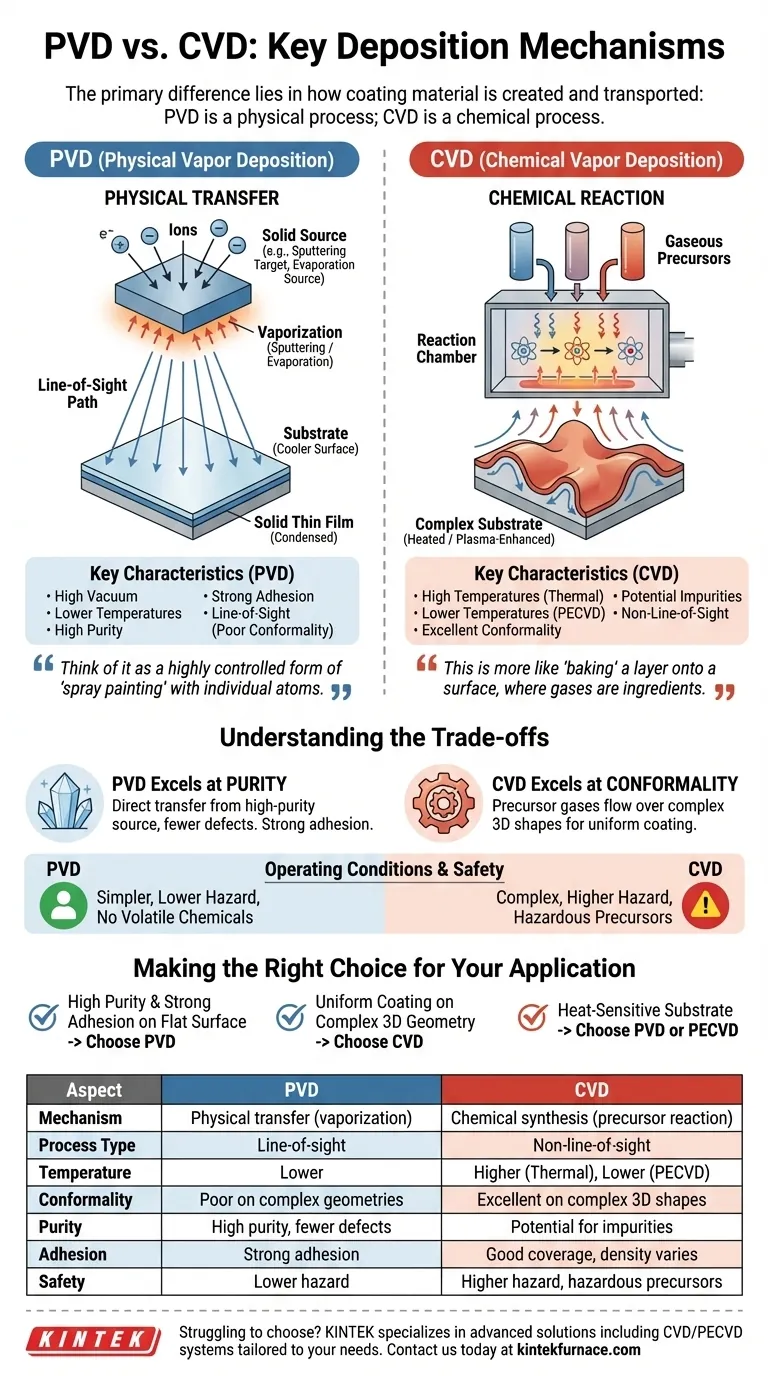

Im Kern liegt der Hauptunterschied zwischen der physikalischen Gasphasenabscheidung (PVD) und der chemischen Gasphasenabscheidung (CVD) darin, wie das Beschichtungsmaterial erzeugt und transportiert wird. PVD ist ein physikalischer Prozess, der ein vorhandenes Material von einer Quelle auf ein Substrat überträgt, während CVD ein chemischer Prozess ist, der direkt auf der Oberfläche des Substrats aus gasförmigen Vorläufern ein neues festes Material synthetisiert.

Bei der Wahl zwischen PVD und CVD geht es nicht darum, was „besser“ ist, sondern darum, welches das richtige Werkzeug für die Aufgabe ist. PVD bewegt Atome physisch von einer Quelle zu einem Ziel und bietet eine hohe Reinheit, während CVD gasphasenchemische Reaktionen nutzt, um einen Film aufzubauen, was eine überlegene Abdeckung komplexer Formen ermöglicht.

Die Mechanik der Physikalischen Gasphasenabscheidung (PVD)

Das Kernprinzip: Ein physikalischer Transfer

PVD ist ein rein physikalischer, auf Sichtlinie basierender Prozess. Er beinhaltet die Überführung eines festen Quellmaterials in einen Dampf, der dann auf einem Substrat kondensiert, um einen dünnen Film zu bilden.

Stellen Sie es sich wie eine hochgradig kontrollierte Form des „Sprühlackierens“ mit einzelnen Atomen oder Molekülen in einer Hochvakuumanlage vor.

Der Prozess in Aktion

Der Prozess beginnt damit, dass aus einer festen Quelle mithilfe von Methoden wie Sputtern (Beschuss der Quelle mit Ionen) oder Verdampfen (Erhitzen der Quelle) ein Dampf erzeugt wird. Dieser Dampf bewegt sich in einer geraden Linie durch die Vakuumkammer und scheidet sich auf dem kühleren Substrat ab, wodurch ein fester, dünner Film entsteht.

Da es sich um einen Prozess auf Sichtlinie handelt, werden Bereiche, die der Quelle nicht direkt „sichtbar“ sind, nicht effektiv beschichtet.

Schlüsselmerkmale von PVD

PVD arbeitet im Hochvakuum und kann oft bei niedrigeren Temperaturen als herkömmliches CVD durchgeführt werden. Dies macht es geeignet für die Beschichtung von Materialien, die hitzeempfindlich sind.

Die resultierenden Filme sind bekannt für ihre hohe Reinheit, Dichte und starke Haftung auf dem Substrat. Die Steuerung ist relativ unkompliziert und wird durch Faktoren wie Abscheidungszeit und Verdampfungsrate bestimmt.

Die Mechanik der Chemischen Gasphasenabscheidung (CVD)

Das Kernprinzip: Eine chemische Reaktion

CVD ist im Grunde ein chemiebasiertes Verfahren. Es überträgt kein vorhandenes Material, sondern synthetisiert direkt auf dem Substrat ein neues Material aus chemischen Vorläufern.

Dies ähnelt eher dem „Einbacken“ einer Schicht auf einer Oberfläche, bei dem Gase die Zutaten sind, die reagieren, um die feste Beschichtung zu bilden.

Der Prozess in Aktion

Bei CVD werden ein oder mehrere flüchtige Vorläufergase in eine Reaktionskammer eingeleitet. Energie, typischerweise in Form von hoher Hitze, wird zugeführt, um chemische Reaktionen auszulösen.

Diese Reaktionen erzeugen ein festes Material, das sich gleichmäßig auf dem Substrat abscheidet und den gewünschten dünnen Film bildet. Da die Vorläufergase um komplexe Formen herumfließen können, ist CVD kein Sichtlinienprozess.

Die Rolle von Temperatur und Plasma

Das traditionelle thermische CVD erfordert sehr hohe Temperaturen (Hunderte oder sogar Tausende von Grad Celsius), um die notwendigen chemischen Reaktionen anzutreiben.

Eine moderne Variante, die Plasma-unterstützte CVD (PECVD), verwendet ein Plasma, um die Vorläufergase anzuregen. Dies ermöglicht es, dass die chemischen Reaktionen bei viel niedrigeren Temperaturen ablaufen, wodurch der Bereich der Substrate erweitert wird, die ohne Hitzeschäden beschichtet werden können.

Die Abwägungen verstehen

Konformität vs. Reinheit

CVD glänzt bei der Konformität. Da die Vorläufergase auf allen freiliegenden Oberflächen fließen und reagieren können, kann CVD hochgleichmäßige Beschichtungen auf komplexen, dreidimensionalen Geometrien mit Gräben und Unterschneidungen erzeugen.

PVD glänzt bei der Reinheit. Da das Material einfach von einer hochreinen Quelle auf das Substrat übertragen wird, ohne zwischengeschaltete chemische Reaktionen, sind PVD-Filme im Allgemeinen reiner und weisen weniger eingelagerte Defekte auf.

Betriebsbedingungen

CVD beinhaltet oft hohe Temperaturen und gefährliche chemische Vorläufer, was den Prozess komplexer macht und größere Sicherheitsherausforderungen mit sich bringt.

PVD ist ein mechanisch einfacherer Prozess, der typischerweise bei niedrigeren Temperaturen arbeitet und die Gefahren flüchtiger chemischer Vorläufer vermeidet.

Filmeigenschaften und Haftung

PVD-Filme sind oft sehr dicht und weisen eine ausgezeichnete Haftung auf, was sie ideal für Anwendungen macht, die Haltbarkeit und präzise Kontrolle der Eigenschaften erfordern, wie z. B. optische Beschichtungen oder Hartstoffschichten auf Werkzeugen.

CVD-Filme bieten zwar eine großartige Abdeckung, können aber manchmal eine geringere Dichte aufweisen oder Verunreinigungen aus den chemischen Reaktionen mit sich bringen, was sorgfältig gehandhabt werden muss.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl zwischen diesen Methoden erfordert ein klares Verständnis Ihres Hauptziels.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit und starker Haftung auf einer relativ ebenen Fläche liegt: Wählen Sie PVD wegen seines sauberen, direkten physikalischen Übertragungsmechanismus.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung einer komplexen 3D-Geometrie liegt: Wählen Sie CVD wegen seiner überlegenen Konformität und Fähigkeit, Oberflächen außerhalb der Sichtlinie zu bedecken.

- Wenn Ihr Substrat hitzeempfindlich ist: Ihre besten Optionen sind PVD oder Plasma-Enhanced CVD (PECVD), da herkömmliches Hochtemperatur-CVD Schäden verursachen könnte.

Letztendlich ermöglicht Ihnen das Verständnis des grundlegenden Unterschieds zwischen physikalischem Transport und chemischer Reaktion, die präzise Abscheidungstechnologie für Ihren spezifischen Bedarf auszuwählen.

Zusammenfassungstabelle:

| Aspekt | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Abscheidungsmechanismus | Physikalische Übertragung von Material durch Verdampfung (z. B. Sputtern, Verdampfen) | Chemische Synthese aus gasförmigen Vorläufern durch Reaktionen |

| Prozesstyp | Sichtlinie | Außerhalb der Sichtlinie |

| Temperatur | Niedrigere Temperaturen, geeignet für hitzeempfindliche Materialien | Höhere Temperaturen (thermisch CVD), niedriger bei PECVD |

| Konformität | Schlecht bei komplexen Geometrien | Ausgezeichnet bei komplexen 3D-Formen |

| Reinheit | Hohe Reinheit, weniger Defekte | Mögliche Verunreinigungen |

| Haftung | Starke Haftung, dichte Filme | Gute Abdeckung, Dichte kann variieren |

| Sicherheit | Geringeres Risiko, keine flüchtigen Chemikalien | Höheres Risiko, Verwendung gefährlicher Vorläuferstoffe |

Sie sind unsicher bei der Wahl zwischen PVD und CVD für Ihre Laboranforderungen? Bei KINTEK sind wir spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systemen und mehr, zugeschnitten auf Ihre einzigartigen experimentellen Anforderungen. Durch die Nutzung unserer hervorragenden F&E und unserer hauseigenen Fertigung bieten wir tiefe Anpassungsmöglichkeiten, um eine präzise Leistung für Ihre Anwendungen zu gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Abscheidungsprozesse optimieren und die Effizienz Ihres Labors steigern kann!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften