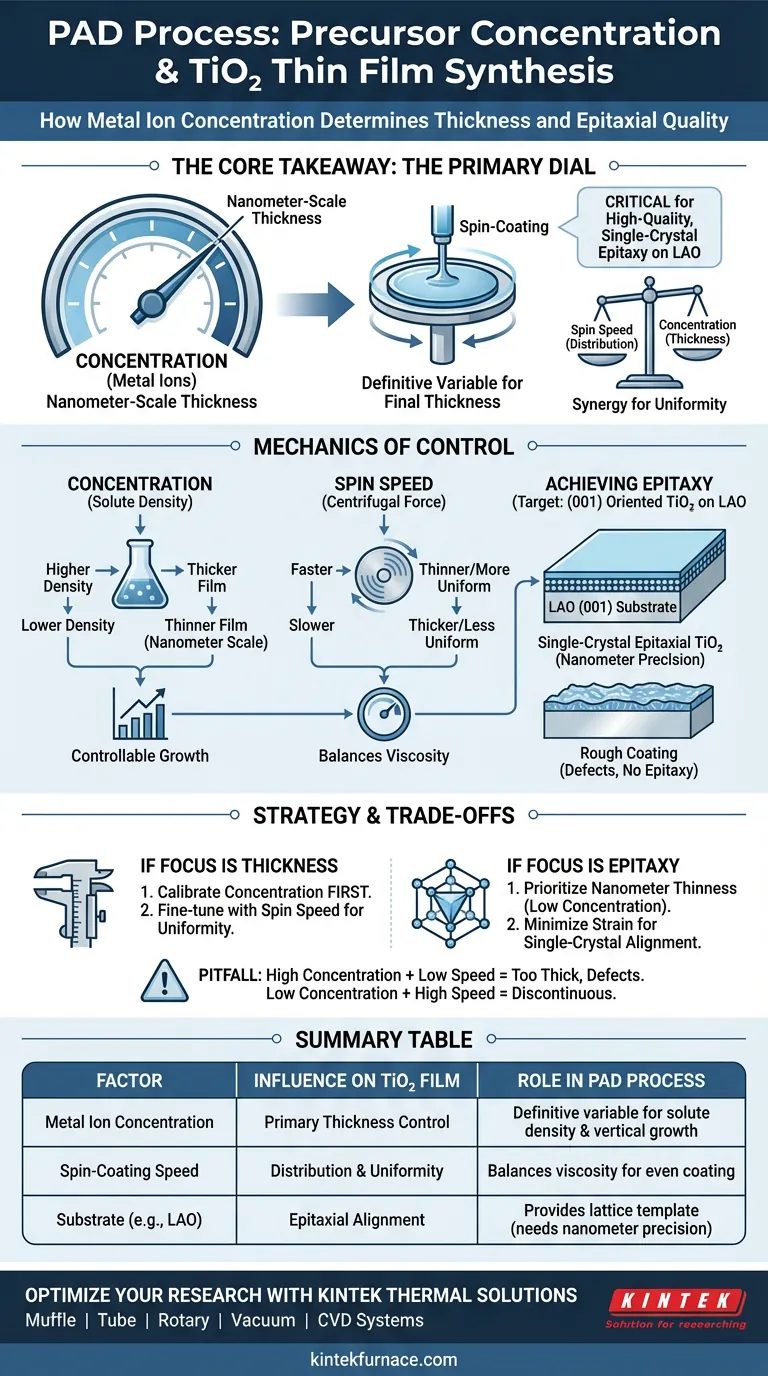

Im Polymer-Assisted Deposition (PAD)-Verfahren ist die Konzentration von Metallionen in der Vorläuferlösung die entscheidende Variable für die Bestimmung der Dicke des endgültigen TiO2-Films. Diese Konzentration wirkt nicht isoliert; sie fungiert als primärer Regler, der bei Kalibrierung das Volumen des abgeschiedenen Materials bestimmt. Durch die Manipulation dieser Konzentration beeinflussen Sie direkt die strukturelle Integrität und die epitaktische Qualität des entstehenden Dünnfilms.

Kernbotschaft Während die Spin-Coating-Geschwindigkeit die Verteilung beeinflusst, ist die Konzentration von Metallionen der entscheidende Faktor für die präzise Dickenkontrolle im Nanometerbereich. Diese Präzision ist eine Voraussetzung für die Bildung hochwertiger, einkristalliner epitaktischer Strukturen auf Substraten wie LaAlO3 (LAO).

Die Mechanik der Dickenkontrolle

Die Rolle der Metallionenkonzentration

Der grundlegende Hebel zur Steuerung des Filmwachstums in PAD ist die Konzentration von Metallionen in Ihrer Vorläuferlösung.

Im Gegensatz zu Verfahren, bei denen die Dicke hauptsächlich durch die Abscheidungszeit bestimmt wird, stützt sich PAD auf die Solutdichte, um die endgültige vertikale Dimension zu definieren.

Durch präzise Anpassung dieser Konzentration bewegen Sie sich von einer willkürlichen Abscheidung zu einem kontrollierbaren Wachstum im Nanometerbereich.

Die Synergie mit der Spin-Geschwindigkeit

Die Konzentration kann nicht isoliert betrachtet werden; sie arbeitet in strikter Abstimmung mit der Spin-Coating-Geschwindigkeit.

Um eine bestimmte Ziel-Dicke zu erreichen, müssen Sie die Viskosität (bedingt durch die Konzentration) gegen die Zentrifugalkraft (bedingt durch die Spin-Geschwindigkeit) ausbalancieren.

Die Beherrschung dieser Beziehung ist notwendig, um eine gleichmäßige Beschichtung vor der Wärmebehandlung zu gewährleisten.

Erreichung hochwertiger Epitaxie

Ermöglichung von Einkristallwachstum

Das ultimative Ziel der Konzentrationskontrolle ist die Ermöglichung der Bildung von hochwertigen einkristallinen epitaktischen Strukturen.

Die Referenz stellt ausdrücklich fest, dass diese Kontrolle für den Erfolg auf spezifischen Substraten wie LaAlO3 (LAO) erforderlich ist.

Ohne präzise Dickenkontrolle durch Konzentration kann der Film möglicherweise nicht epitaktisch mit dem (001)-Substratgitter ausgerichtet werden.

Präzision im Nanometerbereich

Das PAD-Verfahren ermöglicht die Filmkonstruktion im Nanometerbereich.

Diese Präzision ist entscheidend für fortgeschrittene Anwendungen, bei denen Volumeneigenschaften zugunsten von Dünnschichteigenschaften vermieden werden müssen.

Die Konzentration ist das Werkzeug, das Ihnen Zugang zu dieser Größenordnung der Fertigung verschafft.

Verständnis der Kompromisse

Der vielschichtige Balanceakt

Ein häufiger Fehler bei PAD ist die Anpassung der Konzentration ohne Kompensation der Spin-Geschwindigkeit.

Hohe Konzentrationen bei niedrigen Geschwindigkeiten können zu Filmen führen, die zu dick sind, um die epitaktische Spannung aufrechtzuerhalten, was potenziell zu Defekten führt.

Umgekehrt können niedrige Konzentrationen bei hohen Geschwindigkeiten diskontinuierliche Filme ergeben, denen die notwendige Abdeckung für funktionale Geräte fehlt.

Substratabhängigkeit

Während das Verfahren für Substrate wie LAO wirksam ist, sind die Konzentrationsparameter systemspezifisch.

Eine Konzentration, die auf LAO perfekte Epitaxie ergibt, kann auf einem Substrat mit einem anderen Gitterkonstanten oder einer anderen Oberflächenenergie anders wirken.

Sie müssen den Konzentrationswert als relativ zu Ihrer spezifischen Substrat-Vorläufer-Paarung behandeln.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer (001)-orientierten TiO2-Filme zu maximieren, sollten Sie den folgenden Ansatz in Betracht ziehen:

- Wenn Ihr Hauptaugenmerk auf der Filmdicke liegt: Kalibrieren Sie zuerst Ihre Metallionenkonzentration und optimieren Sie dann die Gleichmäßigkeit mit der Spin-Geschwindigkeit.

- Wenn Ihr Hauptaugenmerk auf der epitaktischen Qualität liegt: Priorisieren Sie eine Konzentration, die eine Dünne im Nanometerbereich ergibt, um die Spannung zu minimieren und die einkristalline Ausrichtung auf dem LAO-Substrat zu gewährleisten.

Präzision in der Vorläuferkonzentration ist der Unterschied zwischen einer rauen Beschichtung und einem epitaktischen Film in Gerätequalität.

Zusammenfassungstabelle:

| Faktor | Einfluss auf TiO2-Film | Rolle im PAD-Verfahren |

|---|---|---|

| Metallionenkonzentration | Primäre Dickenkontrolle | Entscheidende Variable für Solutdichte und vertikales Wachstum |

| Spin-Coating-Geschwindigkeit | Verteilung & Gleichmäßigkeit | Balanciert die Viskosität, um eine gleichmäßige Beschichtung vor der Wärmebehandlung zu gewährleisten |

| Substrat (z. B. LAO) | Epitaktische Ausrichtung | Bietet Gitter-Template; erfordert Präzision im Nanometerbereich |

| Präzisionsgrad | Nanometerbereich | Unerlässlich für hochwertige einkristalline Strukturen |

Optimieren Sie Ihre Dünnschichtforschung mit KINTEK

Präzision in der Vorläuferkonzentration erfordert eine Hochleistungs-Wärmebehandlung, um Epitaxie in Gerätequalität zu erzielen. Mit Unterstützung von F&E und Fertigungsexperten bietet KINTEK Hochtemperatur-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die für die Unterstützung anspruchsvoller Methoden wie Polymer-Assisted Deposition konzipiert sind. Ob Sie mit TiO2 auf LAO arbeiten oder kundenspezifische epitaktische Strukturen entwickeln, unsere Systeme sind vollständig anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen.

Bereit, Ihre Materialwissenschaft zu verbessern? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte thermische Lösung für Ihre Forschung zu finden.

Visuelle Anleitung

Referenzen

- Tianyao Zhang, Yuan Lin. Highly Sensitive Wearable Sensor Based on (001)‐Orientated TiO<sub>2</sub> for Real‐Time Electrochemical Detection of Dopamine, Tyrosine, and Paracetamol. DOI: 10.1002/smll.202312238

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was ist der Prozess der thermischen chemischen Gasphasenabscheidung? Eine 4-Schritt-Anleitung für hochreine Dünnschichten

- Was ist das Ergebnis des Abscheidungsprozesses beim CVD? Erzielen Sie hochreine Dünnschichten für Ihre Anwendungen

- Was sind die Anwendungen der chemischen Gasphasenabscheidung (CVD) bei der Herstellung von Einkristall-Metalloxiden und Near-Net-Shape-Produkten? Erschließen Sie die Präzisionsfertigung

- Wo wird CVD häufig eingesetzt? Wesentliche Anwendungen in Elektronik, Luft- und Raumfahrt sowie Medizin

- Was sind die wichtigsten Synthesemethoden für 2D-Materialien? Wählen Sie die richtige Methode für Ihre Anwendung

- Welche Sicherheitsbedenken sind mit CVD-Prozessen verbunden? Risiken mit Expertenlösungen mindern

- Welche Gase werden bei der chemischen Gasphasenabscheidung (CVD) verwendet? Beherrschen Sie Vorläufer- & Prozessgase für überlegene Schichten

- Wie tragen Hochpräzisions-Massendurchflussregler (MFCs) zur Synthese von MoS2 in einem CVD-System bei? Erreichen von Monolagen