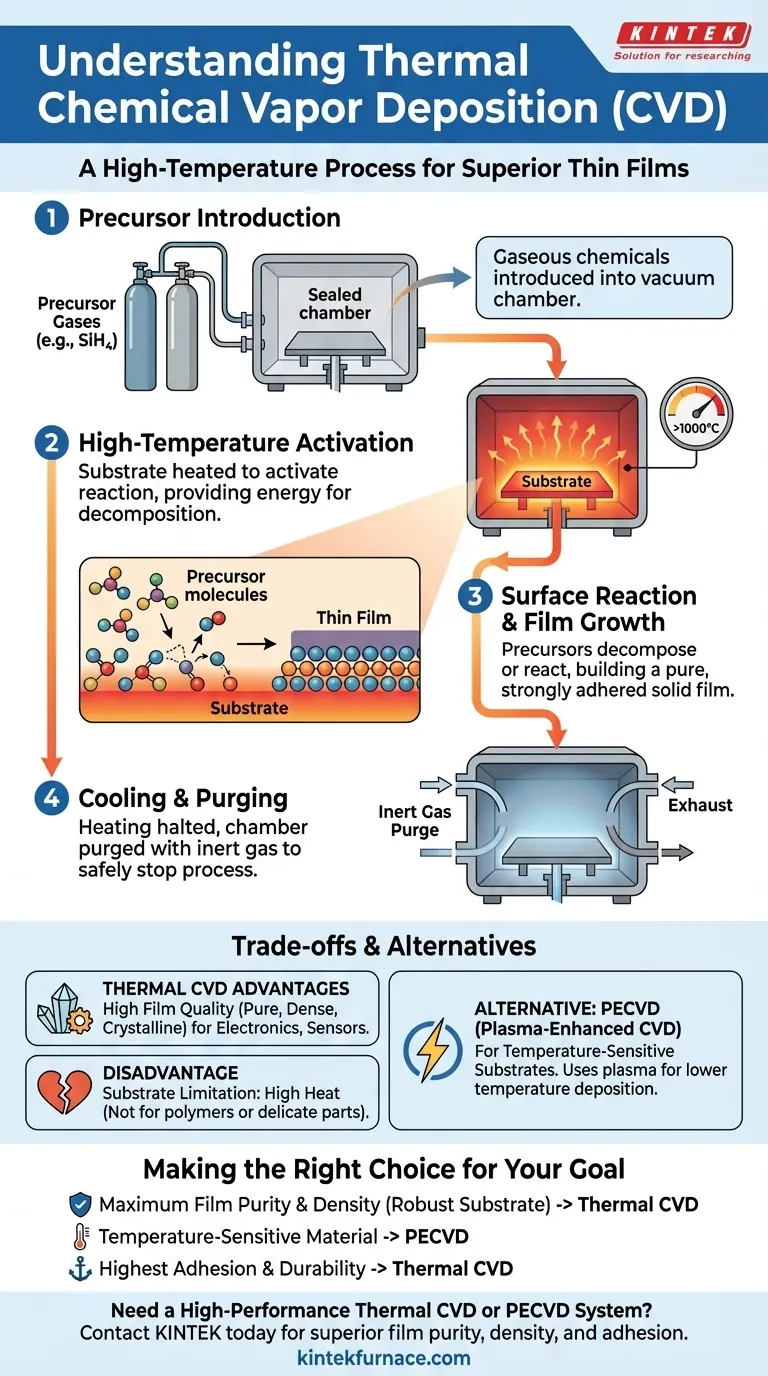

Im Kern ist die thermische chemische Gasphasenabscheidung (CVD) ein Prozess, der hohe Hitze nutzt, um eine chemische Reaktion zwischen gasförmigen Präkursoren auszulösen, wodurch diese einen festen, hochreinen Dünnfilm auf einer Zieloberfläche abscheiden. Der Prozess entfaltet sich in vier verschiedenen Phasen: Einführung kontrollierter Gase in eine Kammer, Erhitzen des Substrats zur Aktivierung einer Reaktion, Ermöglichen des Wachstums des festen Films auf der Oberfläche und schließlich Abkühlen des Systems bei gleichzeitiger Entfernung überschüssiger Gase.

Der zentrale Zweck der thermischen CVD ist die Herstellung außergewöhnlich reiner und haltbarer Dünnschichten. Dies wird erreicht, indem hohe Temperaturen als einzige Energiequelle genutzt werden, um chemische Dämpfe aufzubrechen, die sich dann Atom für Atom als feste Schicht auf einem Substrat in einer streng kontrollierten Vakuumumgebung wieder zusammensetzen.

Den thermischen CVD-Prozess entschlüsseln

Um die thermische CVD wirklich zu verstehen, müssen wir sie als eine Abfolge sorgfältig kontrollierter physikalischer und chemischer Ereignisse betrachten. Jeder Schritt hat einen spezifischen Zweck beim Aufbau des endgültigen Films.

Schritt 1: Präkursor-Einführung

Der Prozess beginnt mit der Einführung eines oder mehrerer gasförmiger Chemikalien, bekannt als Präkursoren, in eine versiegelte Reaktionskammer unter Vakuum.

Diese Präkursoren werden sorgfältig ausgewählt, um die spezifischen Atome zu enthalten, die für den endgültigen Film erforderlich sind. Zum Beispiel könnte zur Abscheidung eines Siliziumfilms ein Gas wie Silan (SiH₄) verwendet werden.

Schritt 2: Hochtemperatur-Aktivierung

Das zu beschichtende Objekt, das sogenannte Substrat, wird auf eine extrem hohe Temperatur erhitzt, oft mehrere hundert oder sogar über tausend Grad Celsius.

Diese thermische Energie ist das entscheidende Merkmal der thermischen CVD. Sie fungiert als Katalysator und liefert die notwendige Aktivierungsenergie, um die chemischen Reaktionen auf der heißen Substratoberfläche einzuleiten.

Schritt 3: Oberflächenreaktion und Filmwachstum

Wenn die heißen Präkursor-Gase mit dem noch heißeren Substrat in Kontakt kommen, zersetzen sie sich entweder (brechen auseinander) oder reagieren miteinander.

Die gewünschten Atome werden dann freigesetzt und binden direkt an die Oberfläche des Substrats. Dieser Prozess baut Atom für Atom eine neue, feste Schicht auf, was zu einem Dünnfilm führt, der außergewöhnlich dicht, rein und stark an der Oberfläche haftet.

Schritt 4: Abkühlen und Spülen

Sobald der Film die gewünschte Dicke erreicht hat, werden die Heizsysteme abgeschaltet.

Die Kammer wird dann mit einem Inertgas gespült, um nicht umgesetzte Präkursor-Gase und chemische Nebenprodukte zu entfernen. Dieser Schritt stoppt den Abscheidungsprozess sofort und stellt sicher, dass die Kammer sicher geöffnet werden kann.

Die Kompromisse der thermischen CVD verstehen

Obwohl leistungsstark, ist die thermische CVD keine Universallösung. Ihre Abhängigkeit von hoher Hitze schafft eine klare Reihe von Vor- und Nachteilen, die bestimmen, wo sie angewendet werden kann.

Vorteil: Hohe Filmqualität

Die hohen Temperaturen, die bei der thermischen CVD verwendet werden, führen typischerweise zu Filmen von überragender Qualität. Sie sind oft hochkristallin, extrem rein und sehr dicht, was sie ideal für Hochleistungsanwendungen in Automobilsensoren, Elektronik und Biosensoren macht.

Nachteil: Substratbegrenzung

Der Hauptnachteil ist die intensive Hitze selbst. Dieser Prozess kann nicht auf Materialien mit niedrigen Schmelzpunkten oder solchen angewendet werden, die durch hohe Temperaturen beschädigt werden könnten, wie die meisten Polymere (Kunststoffe) oder empfindliche elektronische Komponenten.

Die Alternative: Plasma-Enhanced CVD (PECVD)

Für temperaturempfindliche Substrate wird eine andere Methode namens Plasma-Enhanced CVD (PECVD) verwendet. Anstatt sich ausschließlich auf Wärme zu verlassen, verwendet PECVD ein elektrisches Feld, um ein Plasma zu erzeugen, das die Präkursor-Gase energetisiert und die Abscheidung bei viel niedrigeren Temperaturen ermöglicht.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, thermische CVD zu verwenden, hängt davon ab, die Notwendigkeit der Filmqualität mit der Temperaturtoleranz Ihres Substrats abzuwägen.

- Wenn Ihr Hauptaugenmerk auf maximaler Filmreinheit und -dichte auf einem robusten Substrat liegt: Thermische CVD ist die überlegene Wahl für die Herstellung von Hochleistungsbeschichtungen auf Materialien, die der Hitze standhalten können.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials liegt: Sie müssen eine Niedertemperaturalternative wie PECVD verwenden, um Schäden am Substrat zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Haftung und Haltbarkeit liegt: Der Hochtemperaturprozess der thermischen CVD fördert starke chemische Bindungen zwischen Film und Substrat und erzeugt eine außergewöhnlich widerstandsfähige Beschichtung.

Letztendlich ist das Verständnis der grundlegenden Rolle der Temperatur der Schlüssel zur Auswahl der richtigen Abscheidungstechnik für Ihre technische Herausforderung.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1 | Präkursor-Einführung | Einführung kontrollierter Gase in eine Vakuumkammer. |

| 2 | Hochtemperatur-Aktivierung | Erhitzen des Substrats zur Auslösung chemischer Reaktionen. |

| 3 | Oberflächenreaktion & Wachstum | Atome binden an das Substrat und bauen die Filmschicht Schicht für Schicht auf. |

| 4 | Abkühlen & Spülen | Abscheidung stoppen und überschüssige Gase entfernen. |

Benötigen Sie ein Hochleistungs-Thermal-CVD- oder PECVD-System für Ihr Labor?

Durch die Nutzung außergewöhnlicher F&E und eigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Rohröfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen für Anwendungen in der Elektronik, Automobilsensoren und Biosensoren präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unser thermisches Know-how Ihnen helfen kann, überlegene Filmreinheit, Dichte und Haftung zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum