Im Bereich der modernen Werkstoffe gelten Chemical Vapor Deposition (CVD)-Rohrofenanlagen als unverzichtbar, da sie das Dreigespann an Kontrolle bieten, das für die Synthese von 2D-Materialien erforderlich ist: präzises Temperaturmanagement, eine hochkontrollierte atmosphärische Umgebung und ein skalierbares Design. Diese Fähigkeiten sind die absolute Grundlage für die Herstellung hochwertiger, gleichmäßiger, atomdünner Schichten von Materialien wie Graphen, Übergangsmetalldichalkogeniden (TMDs) und hexagonalem Bornitrid (h-BN).

Die Kernherausforderung bei 2D-Materialien besteht darin, einen perfekten, großflächigen kristallinen Film zu erzeugen, der nur eine einzige Atomlage dick ist. Ein CVD-Rohrofen ist nicht nur eine Heizung; er ist eine präzise gesteuerte Mikroumgebung, die diese Konstruktion auf atomarer Ebene möglich und wiederholbar macht.

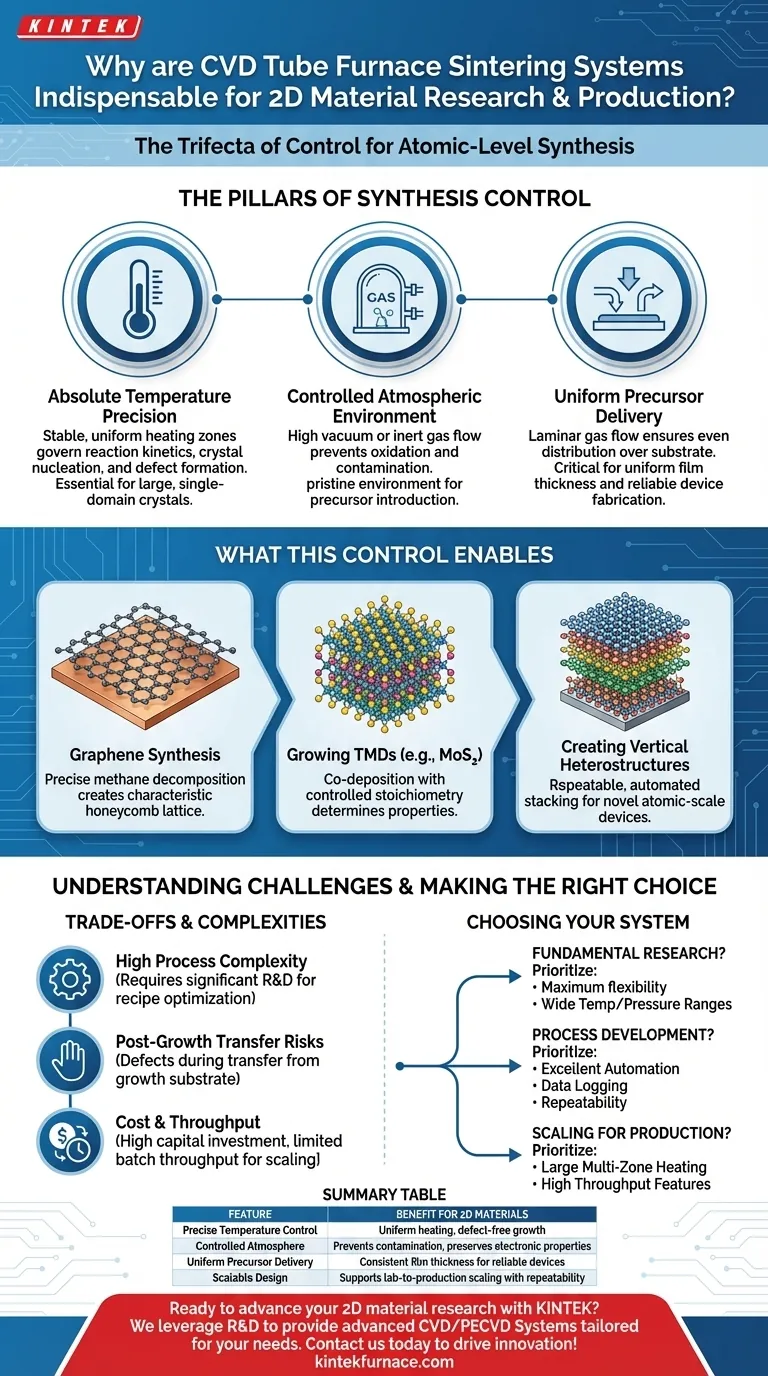

Die Säulen der Synthesekontrolle

Um Materialien Atom für Atom aufzubauen, muss man absolute Kontrolle über die Konstruktionsumgebung haben. Ein CVD-Ofen bietet diese Kontrolle durch mehrere Schlüsselfunktionen, die für das Wachstum von 2D-Materialien nicht verhandelbar sind.

Absolute Temperaturpräzision

Die Temperatur im Ofen steuert direkt die Reaktionskinetik, die Kristallkeimbildung und die Defektbildung. Schon geringfügige Schwankungen können die Qualität einer 2D-Schicht ruinieren.

CVD-Rohröfen erzeugen außerordentlich stabile und homogene Heizzonen und stellen sicher, dass das gesamte Substrat exakt die gleiche Temperatur hat. Diese Gleichmäßigkeit ist entscheidend für das Wachstum großer Einkristalle anstelle eines Flickenteppichs kleiner, fehlerhafter Kristalle.

Kontrollierte atmosphärische Umgebung

2D-Materialien sind extrem anfällig für Kontaminationen, insbesondere für Oxidation durch Umgebungsluft, was ihre gewünschten elektronischen Eigenschaften zerstören kann.

Diese Systeme arbeiten unter Hochvakuum oder mit einem kontinuierlichen Durchfluss hochreiner Inertgase und schaffen so eine makellose Umgebung. Dies ermöglicht die Zufuhr spezifischer Precursor-Gase (der chemischen Bausteine) ohne Gefahr unerwünschter Nebenreaktionen.

Gleichmäßige Precursor-Zufuhr

Der Prozess der „Chemical Vapor Deposition“ basiert auf der Zufuhr reaktiver Gase zu einem erhitzten Substrat. Die Konstruktion des Ofens stellt sicher, dass diese Gase sanft und gleichmäßig über die Substratoberfläche strömen.

Dieser laminare Fluss ist unerlässlich, um eine einheitliche Schichtdicke über die gesamte Probe zu erreichen, eine Schlüsselanforderung für die zuverlässige Bauelementefertigung in Bereichen wie der Halbleiterindustrie und der Optoelektronik.

Was diese Kontrolle ermöglicht

Die Präzision eines CVD-Ofens eröffnet die Möglichkeit, ein breites Spektrum von 2D-Materialien zu synthetisieren, von den einfachsten einatomigen Schichten bis hin zu komplexen, mehrschichtigen Strukturen.

Graphen-Synthese

Graphen wird typischerweise gezüchtet, indem ein kohlenstoffhaltiges Gas, wie Methan, über eine erhitzte Kupferfolie geleitet wird. Die präzise Temperaturkontrolle des Ofens sorgt dafür, dass das Methan in der richtigen Geschwindigkeit zerfällt, sodass sich die Kohlenstoffatome in dem charakteristischen Wabenmuster anordnen können.

Wachstum von Übergangsmetalldichalkogeniden (TMDs)

Materialien wie Molybdändisulfid (MoS₂) erfordern die Co-Deposition mehrerer Precursoren (z. B. Molybdän- und Schwefelverbindungen). Die fortschrittlichen Gasmischfunktionen des CVD-Systems ermöglichen eine präzise Kontrolle über das stöchiometrische Verhältnis, das die Eigenschaften des Endmaterials bestimmt.

Erstellung vertikaler Heterostrukturen

Bei dieser fortschrittlichen Technik werden verschiedene 2D-Materialien übereinander geschichtet, um neuartige Bauelemente zu schaffen. Die reproduzierbare, automatisierte Natur moderner CVD-Systeme ist unerlässlich, um eine Schicht wachsen zu lassen, das Gasrezept zu ändern und dann eine zweite, unterschiedliche Schicht mit atomarer Präzision darauf aufzubauen.

Verständnis der Kompromisse und Herausforderungen

Obwohl sie unverzichtbar sind, sind CVD-Rohrofenanlagen nicht ohne ihre Komplexität. Das Bewusstsein für diese ist der Schlüssel zur erfolgreichen Implementierung.

Hohe Prozesskomplexität

Ein CVD-Ofen liefert die Werkzeuge zur Kontrolle, aber er liefert nicht das „Rezept“. Die Entwicklung eines erfolgreichen Wachstumsprozesses erfordert erhebliche F&E-Arbeiten zur Optimierung von Gasfließgeschwindigkeiten, Druck, Temperaturrampen und Abkühlprofilen.

Risiken beim Nach-Transfer

Für viele Anwendungen muss die 2D-Schicht von ihrem Wachstumssubstrat (z. B. Kupferfolie) auf ein endgültiges Zielsubstrat (z. B. einen Siliziumwafer) übertragen werden. Dieser heikle Vorgang ist eine Hauptquelle für Defekte, Risse und Verunreinigungen, die die Materialqualität beeinträchtigen können.

Kosten und Durchsatz

Hochreine Gase, Vakuumbestandteile und der Ofen selbst stellen eine erhebliche Kapitalinvestition dar. Darüber hinaus kann der traditionelle Rohrofen als Batch-Prozess einen begrenzten Durchsatz aufweisen, was eine große Herausforderung beim Übergang von der Laborforschung zur industriellen Fertigung darstellt.

Die richtige Wahl für Ihr Ziel treffen

Die optimale CVD-Systemkonfiguration wird ausschließlich durch Ihr Endziel bestimmt, sei es reine Grundlagenforschung oder industrielle Fertigung.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung liegt: Priorisieren Sie Systeme mit maximaler Flexibilität bei der Gasmischung, weiten Temperaturbereichen und präziser Druckkontrolle, um neuartige Materialien und Synthesewege zu erforschen.

- Wenn Ihr Hauptaugenmerk auf der Prozessentwicklung liegt: Suchen Sie ein System mit hervorragender Automatisierung, Datenprotokollierung und Prozesswiederholbarkeit, um ein Wachstumsrezept für konsistente Ergebnisse zu standardisieren.

- Wenn Ihr Hauptaugenmerk auf der Skalierung für die Produktion liegt: Betonen Sie Öfen mit großen, mehrzonigen Heizelementen für überlegene Gleichmäßigkeit über große Flächen und Funktionen, die einen höheren Durchsatz und eine Chargen-zu-Chargen-Konsistenz unterstützen.

Letztendlich bedeutet die Beherrschung des CVD-Rohrofens, die Fähigkeit zu beherrschen, Materie auf atomarer Ebene zu konstruieren.

Zusammenfassungstabelle:

| Funktion | Vorteil für 2D-Materialien |

|---|---|

| Präzise Temperaturkontrolle | Gewährleistet gleichmäßige Erwärmung für fehlerfreies, großflächiges Kristallwachstum |

| Kontrollierte atmosphärische Umgebung | Verhindert Kontamination und Oxidation und bewahrt die elektronischen Eigenschaften |

| Gleichmäßige Precursor-Zufuhr | Ermöglicht konsistente Schichtdicke für eine zuverlässige Bauelementfertigung |

| Skalierbares Design | Unterstützt sowohl Laborforschung als auch industrielle Produktion mit wiederholbaren Ergebnissen |

Sind Sie bereit, Ihre Forschung an 2D-Materialien mit präzisionstechnischen Lösungen voranzutreiben? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofensysteme, einschließlich CVD/PECVD-Systeme, anzubieten, die auf Laboratorien und Produktionsstätten zugeschnitten sind. Unsere tiefgreifenden Anpassungsfähigkeiten stellen sicher, dass Ihre einzigartigen experimentellen Anforderungen mit zuverlässiger, skalierbarer Leistung erfüllt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Materialsynthese verbessern und Innovationen vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik