Kurz gesagt wird die chemische Gasphasenabscheidung (CVD) zur Synthese ultrareiner Einkristall-Metalloxide wie Saphir für Hochleistungs-Optik- und Magnetsysteme eingesetzt. Gleichzeitig dient sie als additive Fertigungstechnik zur Herstellung komplexer, fertiger Komponenten – bekannt als Near-Net-Shape-Produkte – wie Rohre und Tiegel mit minimalem Materialabfall.

CVD ist nicht nur eine Beschichtungstechnologie, sondern ein grundlegender Herstellungsprozess. Sie gibt Ingenieuren die Möglichkeit, Materialien von Grund auf atomar aufzubauen, was sowohl die Schaffung fundamental perfekter Kristallstrukturen als auch funktional vollständiger, komplexer Objekte ermöglicht.

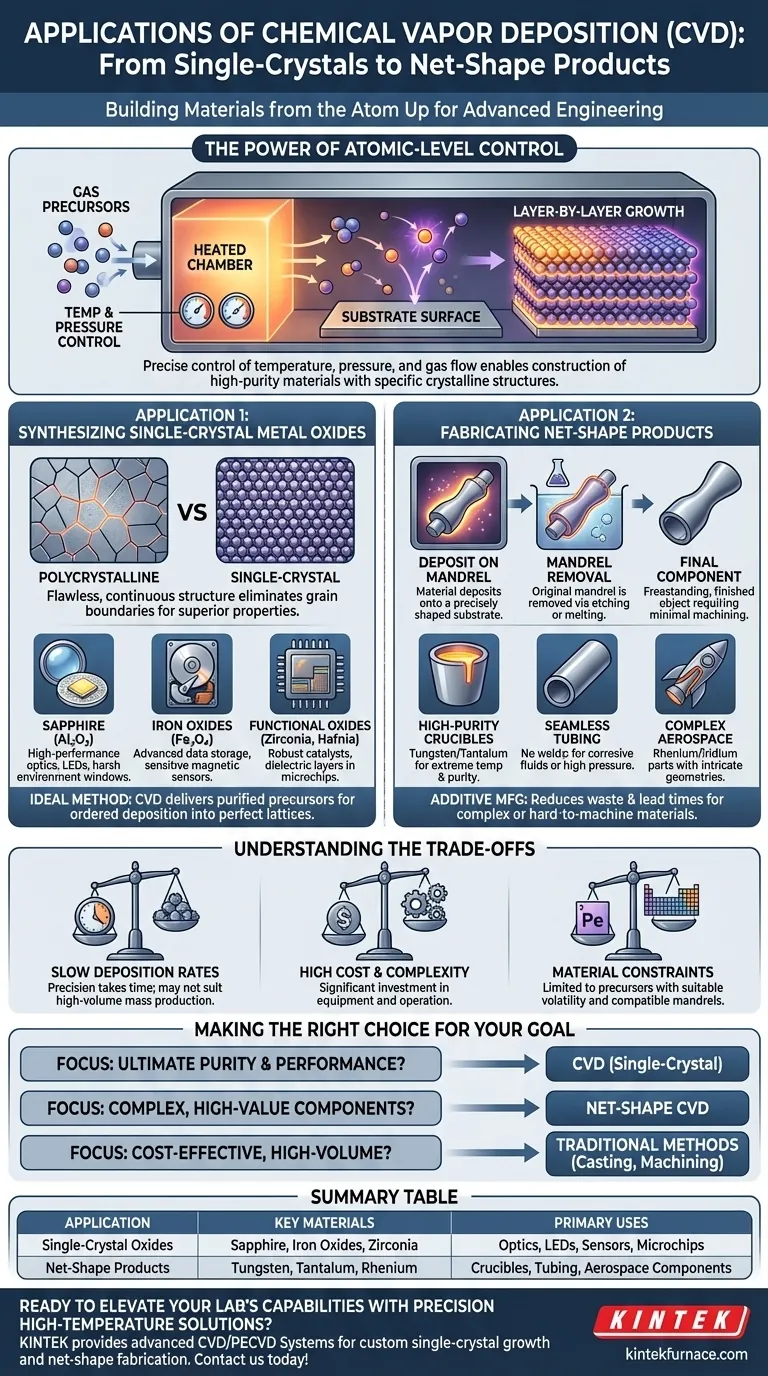

Die Kraft der atomaren Kontrolle

Die chemische Gasphasenabscheidung ist ein Prozess, bei dem flüchtige chemische Vorläuferstoffe auf einer erhitzten Substratoberfläche reagieren oder zerfallen, um ein festes Material abzuscheiden. Dieses schichtweise Wachstum ist der Schlüssel zu seinen einzigartigen Fähigkeiten.

Durch die präzise Steuerung von Temperatur, Druck und Gasfluss ermöglicht CVD den Aufbau von Materialien mit außergewöhnlich hoher Reinheit und spezifischen Kristallstrukturen, eine Kontrollebene, die traditionelle metallurgische oder keramische Prozesse nicht erreichen können.

Anwendung 1: Synthese von Einkristall-Metalloxiden

Die makellose, sich wiederholende atomare Struktur eines Einkristalls verleiht ihm im Vergleich zu seinen polykristallinen Pendants vorhersagbare und überlegene Eigenschaften.

Was ist ein Einkristalloxid?

Ein Einkristallmaterial ist ein Material, bei dem der gesamte Festkörper aus einem einzigen, kontinuierlichen und ungebrochenen Kristallgitter besteht. Dies eliminiert Korngrenzen, die Defekte darstellen, welche Licht streuen, elektrischen Strom behindern oder als Punkte des chemischen und mechanischen Versagens dienen können.

Wichtige Materialien und ihre Verwendungszwecke

CVD ist die bevorzugte Methode zum Züchten hochreiner Oxidkristalle für anspruchsvolle Anwendungen.

- Saphir (Al₂O₃): Als Einkristall ist er von tiefem UV bis hin zu mittel-infrarotem Wellenlängen transparent, was ihn ideal für Hochleistungslinsen, Fenster in rauen Umgebungen und als Substrat für die Herstellung von LEDs macht.

- Eisenoxide (z. B. Fe₃O₄): Die Fähigkeit, reine, strukturierte Filme von magnetischen Oxiden zu züchten, ist entscheidend für fortschrittliche Datenspeichersysteme und empfindliche Magnetfeldsensoren.

- Andere funktionelle Oxide (z. B. Zirkonoxid, Hafniumoxid): Diese Materialien werden mittels CVD für den Einsatz als robuste Katalysatoren in der chemischen Industrie oder als Hochleistungsdielektrikumschichten in Mikrochips der nächsten Generation gezüchtet.

Warum CVD die ideale Methode ist

Das Züchten eines perfekten Kristalls erfordert eine Umgebung, die frei von Verunreinigungen ist, und einen langsamen, geordneten Abscheidungsprozess. CVD bietet dies, indem es gereinigte chemische Vorläufer direkt an die Wachstumsoberfläche liefert und den Atomen ermöglicht, sich in ihrem Zustand niedrigster Energie anzuordnen: einem perfekten Kristallgitter.

Anwendung 2: Herstellung von Near-Net-Shape-Produkten

Über Filme und Kristalle hinaus wird CVD zur Herstellung ganzer dreidimensionaler Objekte in ihrer endgültigen oder „Near-Net“-Form verwendet. Dies ist eine Form der additiven Fertigung, die dort hervorragend ist, wo herkömmliche Methoden versagen.

Definition der Near-Net-Shape-Fertigung

Die Near-Net-Shape-Fertigung zielt darauf ab, eine Komponente herzustellen, die wenig bis gar keine Nachbearbeitung wie Zerspanen oder Schleifen erfordert. Dies reduziert Materialabfall, Vorlaufzeiten und Kosten drastisch, insbesondere bei komplexen oder schwer zu bearbeitenden Materialien.

Der CVD-Prozess für Near-Net-Shape

Bei dieser Technik wird das gewünschte Material auf einem präzise geformten Dorn oder Substrat abgeschieden. Sobald die Abscheidung die Zielstärke erreicht hat, wird der ursprüngliche Dorn entfernt, typischerweise durch chemisches Ätzen oder Schmelzen, wodurch ein freistehendes, hohles Objekt zurückbleibt.

Praktische Beispiele

Diese Methode wird zur Herstellung von Komponenten verwendet, die in extremen Umgebungen funktionieren müssen.

- Hochreine Tiegel: Tiegel aus Materialien wie Wolfram oder Tantal werden in der Halbleiterfertigung und Forschung verwendet, da sie extremen Temperaturen standhalten können, ohne die hochreinen Schmelzen, die sie enthalten, zu verunreinigen.

- Nahtlose Rohre: CVD-gefertigte Rohre haben keine Nähte oder Schweißnähte, die Schwachstellen darstellen. Dies macht sie unschätzbar wertvoll für den Transport korrosiver Flüssigkeiten oder für den Einsatz in Hochdrucksystemen.

- Komplexe Luft- und Raumfahrtkomponenten: Komponenten mit komplizierten inneren Kanälen oder nicht zerspanbaren Geometrien, wie Raketendüsen aus Rhenium oder Iridium, werden oft mit diesem Near-Net-Shape-CVD-Prozess hergestellt.

Die Kompromisse verstehen

Obwohl CVD leistungsstark ist, ist es keine universelle Lösung. Seine Auswahl muss gegen seine inhärenten Einschränkungen abgewogen werden.

Langsame Abscheidungsraten

Die gleiche Präzision, die CVD so effektiv macht, bedeutet auch, dass es oft ein langsamer Prozess ist. Bei dicken Komponenten oder Massenproduktion kann die erforderliche Zeit es im Vergleich zu schnelleren, konventionellen Methoden wirtschaftlich unrentabel machen.

Hohe Kosten und Komplexität

CVD-Reaktoren sind komplexe Systeme, die Vakuumbeschränkungen, Hochtemperaturofen und hochentwickelte Gasführung für oft gefährliche Vorläuferstoffe erfordern. Die anfänglichen Investitionskosten und Betriebskosten sind erheblich.

Material- und Substrateinschränkungen

Der Prozess ist auf Materialien beschränkt, für die geeignete, flüchtige chemische Vorläuferstoffe existieren. Darüber hinaus muss das Dorniermaterial mit der Abscheidungstemperatur kompatibel und leicht entfernbar sein, ohne das Endprodukt zu beschädigen.

Die richtige Wahl für Ihr Ziel treffen

Zu wissen, wann man CVD einsetzen sollte, ist für jedes Ingenieursprojekt von entscheidender Bedeutung. Nutzen Sie diese Prinzipien als Ihren Leitfaden.

- Wenn Ihr Hauptaugenmerk auf höchster Materialreinheit und Leistung liegt: CVD ist die definitive Wahl für die Herstellung von Einkristallmaterialien, bei denen eine makellose Struktur die Funktion bestimmt, wie in der Optik oder der fortschrittlichen Elektronik.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, hochwertiger Komponenten liegt: Nutzen Sie Near-Net-Shape-CVD für Teile aus schwer zerspanbaren Materialien oder solchen mit komplizierten Geometrien, die mit subtraktiven Methoden nicht erstellt werden können.

- Wenn Ihr Hauptaugenmerk auf kosteneffizienter Massenproduktion liegt: Wägen Sie sorgfältig ab, ob die Leistungssteigerungen durch CVD seine höheren Kosten und die langsamere Geschwindigkeit rechtfertigen; traditionelles Gießen, Formen oder Zerspanen kann angemessener sein.

Letztendlich ermöglicht Ihnen die chemische Gasphasenabscheidung, Materialien von Grund auf neu aufzubauen und ein Maß an struktureller Perfektion und Produktkomplexität zu erreichen, das sonst unerreichbar wäre.

Zusammenfassungstabelle:

| Anwendung | Wesentliche Materialien | Hauptverwendungszwecke |

|---|---|---|

| Einkristall-Metalloxide | Saphir (Al₂O₃), Eisenoxide (Fe₃O₄), Zirkonoxid, Hafniumoxid | Hochleistungsoptik, LEDs, Magnetsensoren, Katalysatoren, Mikrochips |

| Near-Net-Shape-Produkte | Wolfram, Tantal, Rhenium, Iridium | Tiegel, nahtlose Rohre, Luft- und Raumfahrtkomponenten wie Raketendüsen |

Bereit, die Fähigkeiten Ihres Labors mit präzisen Hochtemperaturlösungen zu erweitern? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Öfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere tiefgreifende Anpassung stellt sicher, dass sie Ihren einzigartigen Anforderungen für das Wachstum von Einkristallen oder die Near-Net-Shape-Fertigung entsprechen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Innovationen vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl