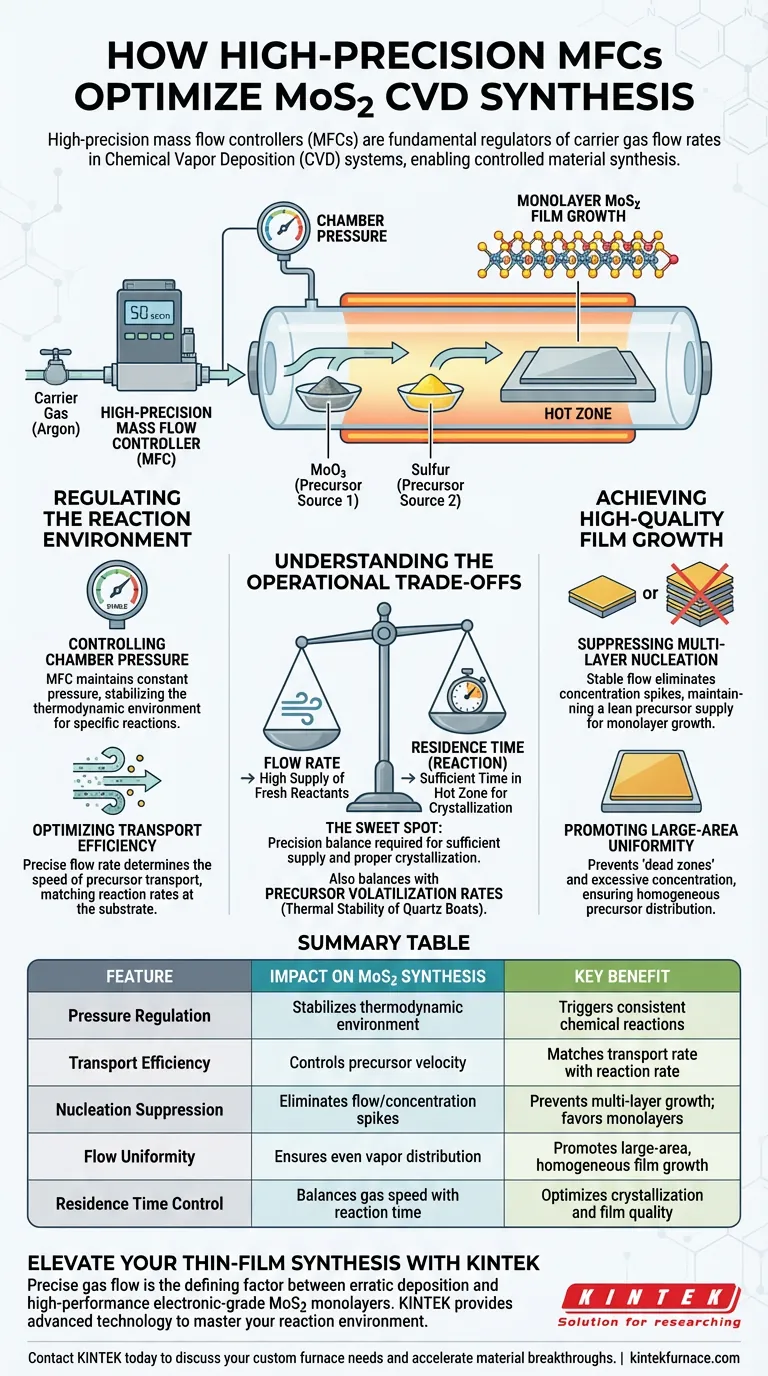

Hochpräzisions-Massendurchflussregler (MFCs) dienen als grundlegende Regler für die Strömungsraten des Trägergases innerhalb eines chemischen Gasphasenabscheidungssystems (CVD). Sie bestimmen direkt den Gesamtdruck in der Reaktionskammer und steuern die Transporteffizienz von Vorläuferdämpfen, wie z. B. Argon, das MoO3 und Schwefel trägt. Diese präzise Regelung ist der primäre Mechanismus, um von chaotischer Abscheidung zu kontrollierter Materialssynthese überzugehen.

Eine stabile und wiederholbare Durchflussregelung ist unerlässlich, um die Konzentrationsverteilung der Vorläufer zu steuern und die Nukleation von Mehrfachschichten zu unterdrücken. Diese Präzision ist der Schlüssel zum Erreichen eines gleichmäßigen Wachstums großflächiger MoS2-Monolagenfilme.

Regulierung der Reaktionsumgebung

Kontrolle des Kammerdrucks

Der MFC ist für die präzise Einleitung von Trägergasen, typischerweise Argon, in das System verantwortlich. Dieser Eingangsstrom bestimmt direkt den Gesamtdruck in der Reaktionskammer.

Durch Aufrechterhaltung eines konstanten Drucks stabilisiert der MFC die thermodynamische Umgebung. Diese Stabilität ist erforderlich, um die spezifischen chemischen Reaktionen auszulösen, die für die MoS2-Bildung notwendig sind.

Optimierung der Transporteffizienz

Über den Druck hinaus steuert der MFC, wie effektiv Vorläuferdämpfe von ihrer Quelle zum Substrat transportiert werden.

Die Strömungsrate bestimmt die Geschwindigkeit, mit der flüchtige Materialien reisen. Eine präzise Steuerung stellt sicher, dass der Transport der Vorläufer mit der Reaktionsgeschwindigkeit übereinstimmt, die an der Substratoberfläche erforderlich ist.

Erreichen eines hochwertigen Filmwachstums

Unterdrückung der Nukleation von Mehrfachschichten

Eine der kritischsten Herausforderungen bei der MoS2-Synthese ist die Begrenzung des vertikalen Wachstums, um das Material als Monolage zu halten.

Schwankungen im Gasfluss können zu Spitzen in der Vorläuferkonzentration führen, die die Nukleation von Mehrfachschichten auslösen. Ein MFC eliminiert diese Schwankungen und sorgt für eine geringe Vorläuferzufuhr, die das Wachstum von Einzelschichten begünstigt.

Förderung der großflächigen Gleichmäßigkeit

Um einen Film zu züchten, der eine große Fläche ohne Lücken oder Klumpen bedeckt, muss die Konzentration der Vorläufer gleichmäßig verteilt sein.

Eine stabile Durchflussregelung verhindert lokale "tote Zonen" oder Bereiche mit übermäßiger Konzentration. Dies führt zu einer homogenen Verteilung der Reaktanten, wodurch der MoS2-Film gleichmäßig über das gesamte Substrat wachsen kann.

Verständnis der betrieblichen Kompromisse

Das Gleichgewicht zwischen Durchfluss und Temperatur

Während MFCs den Transport steuern, erzeugen sie nicht die Dämpfe; dies hängt von der thermischen Stabilität der Quarzschiffchen ab, die die Vorläufer enthalten.

Sie müssen die Strömungsrate mit den Verdampfungsraten in Einklang bringen. Wenn der MFC das Gas zu schnell über ein Quarzschiffchen treibt, das die Vorläufer nicht schnell genug verdampft, wird der resultierende Film fleckig oder nicht vorhanden sein.

Verweilzeit vs. Zufuhrrate

Eine Erhöhung der Strömungsrate verbessert die Zufuhr frischer Reaktanten, verringert aber auch die Verweilzeit – die Zeit, die das Gas in der heißen Zone verbringt.

Wenn der Durchfluss zu hoch ist, können Vorläufer weggespült werden, bevor sie reagieren und sich abscheiden können. Präzision ist erforderlich, um den "Sweet Spot" zu finden, an dem die Zufuhr ausreichend ist, die Verweilzeit aber eine ordnungsgemäße Kristallisation ermöglicht.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihres CVD-Systems für die MoS2-Synthese zu maximieren, stimmen Sie Ihre Durchflussregelungsstrategie auf Ihre spezifischen Materialanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf strenger Monolagenisolation liegt: Priorisieren Sie extrem stabile Durchflussraten im niedrigeren Bereich, um die Vorläuferkonzentration zu begrenzen und die Mehrfachschichtstapelung physisch zu verhindern.

- Wenn Ihr Hauptaugenmerk auf großflächiger Skalierbarkeit liegt: Optimieren Sie für eine höhere Transporteffizienz, um sicherzustellen, dass der Vorläuferdampf die äußersten Ränder des Substrats erreicht, um eine gleichmäßige Abdeckung zu gewährleisten.

Präzision beim Gasfluss ist der Unterschied zwischen einer kontaminierten Mehrfachschichtprobe und einer makellosen MoS2-Monolage in Elektronikqualität.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf die MoS2-Synthese | Hauptvorteil |

|---|---|---|

| Druckregelung | Stabilisiert die thermodynamische Umgebung | Löst konsistente chemische Reaktionen aus |

| Transporteffizienz | Steuert die Geschwindigkeit der Vorläufer von der Quelle zum Substrat | Passt die Transportrate an die Reaktionsrate an |

| Unterdrückung der Nukleation | Eliminiert Durchflussschwankungen und Konzentrationsspitzen | Verhindert Mehrfachschichtwachstum; begünstigt Monolagen |

| Durchflussgleichmäßigkeit | Gewährleistet eine gleichmäßige Verteilung der Reaktantendämpfe | Fördert großflächiges, homogenes Filmwachstum |

| Steuerung der Verweilzeit | Gleicht Gasgeschwindigkeit mit Reaktionszeit in der heißen Zone aus | Optimiert Kristallisation und Filmqualität |

Verbessern Sie Ihre Dünnschichtsynthese mit KINTEK

Präziser Gasfluss ist der entscheidende Faktor zwischen unregelmäßiger Abscheidung und leistungsstarken MoS2-Monolagen in Elektronikqualität. KINTEK bietet die fortschrittliche Technologie, die Sie benötigen, um Ihre Reaktionsumgebung zu beherrschen.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen an – alle vollständig anpassbar, um die strengen Anforderungen Ihrer Forschung zu erfüllen. Ob Sie sich auf strenge Monolagenisolation oder großflächige Skalierbarkeit konzentrieren, unsere Hochpräzisionssysteme bieten die Stabilität und Kontrolle, die Ihr Labor benötigt.

Bereit, Ihr MoS2-Wachstum zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen und zu erfahren, wie unsere Expertise Ihre Materialdurchbrüche beschleunigen kann.

Visuelle Anleitung

Referenzen

- Effects of Reaction Temperature and Catalyst Type on Fluid Catalytic Cracking (FCC) of Crude Oil Feeds: A Microactivity Test Unit Study. DOI: 10.64589/juri/207996

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Welche industriellen Anwendungen haben durch CVD abgeschiedene Materialien? Erschließen Sie Hochleistungs-Dünnschichten für Ihre Industrie

- Welche physikalischen Bedingungen beeinflussen die Graphenproduktion? Meistern Sie die CVD-Synthese für hochwertige Ergebnisse

- Warum ist ein Sauerstoffanalysator am R2R-Abgas kritisch? Gewährleistung der explosionssicheren Prozesssicherheit

- Was sind einige spezialisierte CVD-Techniken? Entdecken Sie fortschrittliche Lösungen zur Dünnschichtabscheidung

- Was sind 2D-Heterostrukturen und wie werden sie mithilfe von CVD-Rohröfen hergestellt? Entfesseln Sie die Materialtechnik auf atomarer Ebene

- Welche Plasmaverfahren werden in CVD-Prozessen eingesetzt? Entdecken Sie Tieftemperaturlösungen für empfindliche Substrate

- Warum wird ein Quarzrohr für CVD-Graphen auf Silberfolie verwendet? Gewährleistung der Reinheit durch Hochtemperatur-Thermostabilität

- Welche industriellen Anwendungen haben CVD-Verfahren? Erschließen Sie Hochleistungsbeschichtungen für Ihre Branche