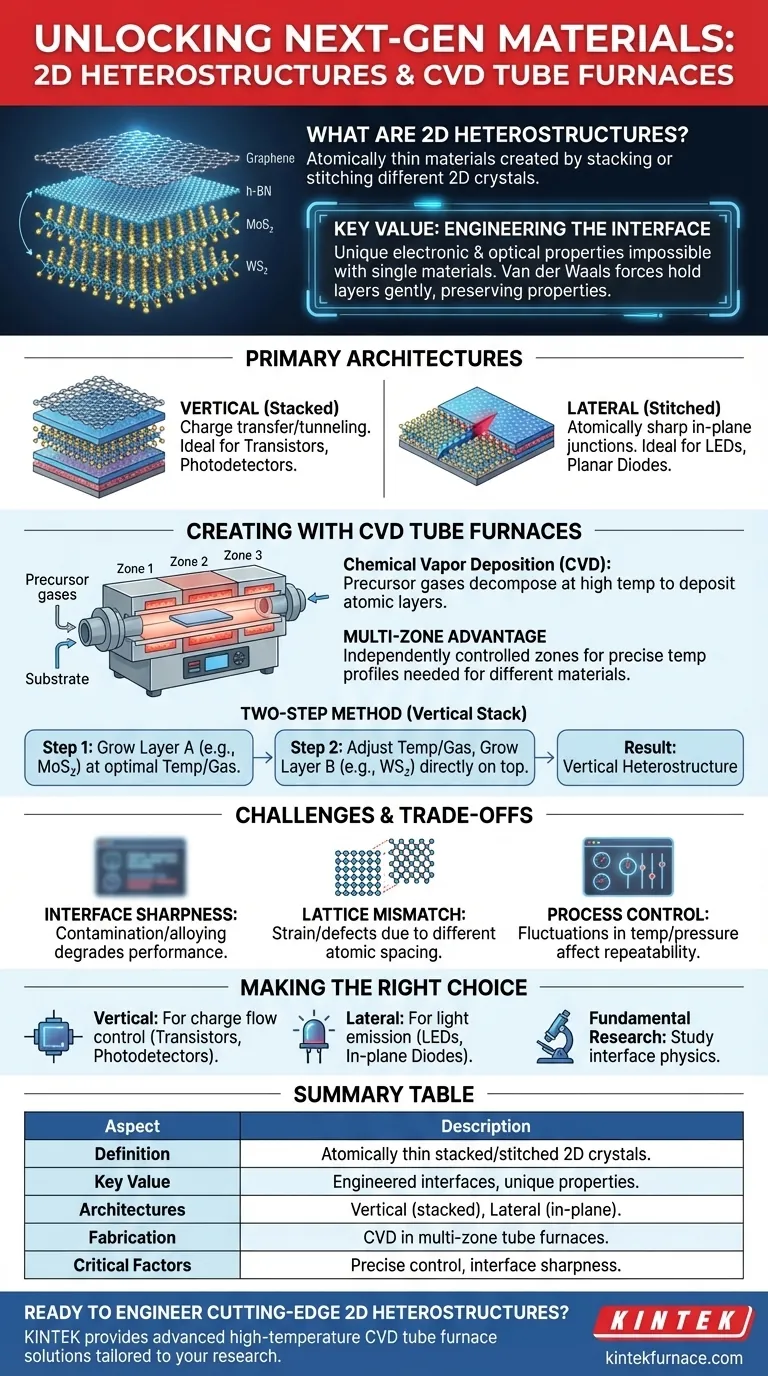

Im Kern sind 2D-Heterostrukturen atomar dünne Materialien, die durch Stapeln oder Zusammenfügen verschiedener zweidimensionaler Kristalle, wie Graphen und hexagonales Bornitrid (h-BN) oder MoS₂ und WS₂, hergestellt werden. Diese Strukturen werden mit einem hochpräzisen Prozess namens Chemical Vapor Deposition (CVD) in spezialisierten Mehrzonen-Rohröfen gefertigt, was das kontrollierte schichtweise Wachstum ermöglicht, das für ihren Aufbau erforderlich ist.

Der grundlegende Wert von 2D-Heterostrukturen liegt nicht nur im Stapeln dünner Materialien, sondern in der Gestaltung der Grenzfläche zwischen ihnen. Diese Technik auf atomarer Ebene erzeugt einzigartige elektronische und optische Eigenschaften, die mit keinem einzelnen Material allein erreicht werden können.

Das Prinzip der 2D-Heterostrukturen

Jenseits eines einfachen Stapels

Betrachten Sie 2D-Heterostrukturen weniger als ein einfaches Sandwich, sondern eher als eine atomar präzise Anordnung. Die Grenzfläche, an der sich zwei verschiedene 2D-Materialien treffen, ist nicht nur eine Begrenzung; sie ist ein funktionaler Bereich, in dem Ladungsträger, Licht und Energie auf neuartige Weise interagieren.

Diese kontrollierte Wechselwirkung ist der Schlüssel zur Entwicklung von Transistoren, Fotodetektoren und Quantencomputerkomponenten der nächsten Generation.

Die Rolle der van der Waals-Kräfte

Die einzelnen Schichten in einer gestapelten Heterostruktur werden durch schwache van der Waals-Kräfte zusammengehalten. Dies ist entscheidend, da es den Schichten ermöglicht, elektronisch und optisch zu interagieren, ohne die grundlegende Kristallstruktur jedes einzelnen Materials zu stören.

Diese „sanfte“ Bindung bewahrt die einzigartigen Eigenschaften jeder Schicht und ermöglicht gleichzeitig die Schaffung eines neuen, kombinierten Systems.

Vertikale vs. laterale Architekturen

Es gibt zwei Hauptkonfigurationen für 2D-Heterostrukturen, die jeweils für einen anderen Zweck entwickelt wurden.

Vertikale Heterostrukturen beinhalten das Stapeln eines Materials direkt auf ein anderes, wie die Schichten eines Kuchens. Dies ist ideal für Geräte, die auf Ladungstransfer oder Tunneln zwischen den Schichten beruhen.

Laterale Heterostrukturen beinhalten das Zusammenfügen von zwei Materialien Seite an Seite in derselben Ebene, wie eine Steppdecke. Dies erzeugt einen atomar scharfen, planaren Übergang, der perfekt für Geräte wie Leuchtdioden (LEDs) oder spezielle planare Transistoren ist.

Herstellung von Heterostrukturen mit CVD-Rohröfen

Der CVD-Prozess erklärt

Chemical Vapor Deposition (CVD) ist die Eckpfeilertechnik zur Herstellung hochwertiger 2D-Materialien. Bei diesem Prozess werden Vorläufergase, die die erforderlichen Elemente enthalten, in ein Vakuumrohr mit hoher Temperatur eingeleitet.

Die Hitze bewirkt, dass die Gase zerfallen und reagieren, wodurch sich eine einzige, gleichmäßige Atomschicht des gewünschten Materials auf einem Substrat ablagert.

Warum Mehrzonenöfen entscheidend sind

Ein Standardofen hat eine einzige Temperaturzone. Verschiedene 2D-Materialien wachsen jedoch bei unterschiedlichen optimalen Temperaturen und benötigen unterschiedliche Vorläufergase.

Mehrzonen-Rohröfen sind hier die ermöglichende Technologie. Sie verfügen über mehrere unabhängig steuerbare Heizzonen, wodurch ein Forscher ein präzises Temperaturprofil entlang der Länge des Rohres erzeugen kann, um ein Material nach dem anderen zu züchten.

Die Zwei-Schritt-Methode für vertikale Stapel

Um einen vertikalen Stapel wie MoS₂/WS₂ zu erzeugen, wird ein Zwei-Schritt-CVD-Verfahren verwendet.

Zuerst wird der Ofen auf die optimale Temperatur für das MoS₂-Wachstum eingestellt und dessen Vorläufer werden eingeleitet, um die erste Schicht zu züchten. Sobald dies abgeschlossen ist, wird das Gasgemisch auf die Vorläufer für WS₂ umgestellt, und das Temperaturprofil wird angepasst, um die zweite Schicht direkt auf die erste aufzuwachsen, alles innerhalb derselben versiegelten Umgebung.

Verständnis der Kompromisse und Herausforderungen

Erreichen atomar scharfer Grenzflächen

Die ideale Heterostruktur weist eine perfekt saubere und abrupte Grenzfläche zwischen den Materialien auf. In der Realität ist die Erreichung dieses Ziels eine erhebliche Herausforderung.

Kontamination zwischen den Wachstumsschritten oder eine unbeabsichtigte Legierungsbildung an der Grenze kann die elektronische oder optische Leistung des Geräts beeinträchtigen.

Das Problem der Gitterfehlanpassung

Jeder Kristall hat einen spezifischen Atomenabstand, bekannt als seine Gitterkonstante. Wenn zwei Materialien mit unterschiedlichen Gitterkonstanten gestapelt werden, kann die Fehlanpassung zu Verspannungen, Falten oder Defekten in den Schichten führen.

Diese Spannung kann manchmal vorteilhaft genutzt werden, kann aber auch die Zuverlässigkeit und Leistung des Geräts negativ beeinflussen.

Prozesskontrolle und Wiederholbarkeit

Die Synthese exakt derselben hochwertigen Heterostruktur von einem Experiment zum nächsten ist notorisch schwierig. Geringfügige Schwankungen in Temperatur, Druck oder Gasfluss können zu Qualitätsschwankungen führen.

Diese Herausforderung ist ein großes Hindernis für die Überführung von 2D-Heterostrukturgeräten vom Labor in die industrielle Fertigung.

Die richtige Wahl für Ihr Ziel treffen

Die gewählte Architektur hängt vollständig von der angestrebten Gerätefunktion ab.

- Wenn Ihr Hauptaugenmerk auf dem Bau von Transistoren oder Fotodetektoren liegt: Vertikale Heterostrukturen sind die ideale Wahl, da sie Ihnen die Kontrolle über den Ladungsfluss und die Trennung zwischen verschiedenen Materialschichten ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von planaren Dioden oder LEDs liegt: Laterale Heterostrukturen bieten die nahtlosen, atomar scharfen p-n-Übergänge, die für effiziente Lichterzeugung und planare Elektronik erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der grundlegenden Materialforschung liegt: Der Zwei-Schritt-CVD-Prozess in einem Mehrzonenofen bietet Ihnen die Kontrolle, die erforderlich ist, um die Physik der Grenzfläche selbst zu untersuchen, was oft der wissenschaftlich interessanteste Teil ist.

Die Beherrschung dieses Herstellungsprozesses ist der Schlüssel zur Technik von Materialien auf atomarer Ebene und zur Erschließung der nächsten Generation elektronischer und Quantengeräte.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Definition | Atomar dünne Materialien, die aus 2D-Kristallen wie Graphen, h-BN, MoS₂, WS₂ gestapelt oder zusammengefügt sind |

| Hauptwert | Technische Grenzflächen ermöglichen einzigartige elektronische und optische Eigenschaften, die mit Einzelmaterialien nicht möglich sind |

| Hauptarchitekturen | Vertikal (gestapelte Schichten) für Transistoren, Fotodetektoren; Lateral (planare Übergänge) für LEDs, Dioden |

| Herstellungsverfahren | Chemical Vapor Deposition (CVD) in Mehrzonen-Rohröfen für schichtweises Wachstum |

| Kritische Faktoren | Präzise Temperaturkontrolle, Gasfluss und Schärfe der Grenzfläche, um Defekte zu vermeiden und Wiederholbarkeit zu gewährleisten |

Bereit, hochmoderne 2D-Heterostrukturen für Ihre Forschung oder Geräte zu entwickeln? Durch die Nutzung außergewöhnlicher F&E- und Eigenfertigungskapazitäten bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr- und Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten CVD-Rohröfen Ihre Materialsynthese verbessern und Innovationen in der Elektronik-, Optik- und Quantentechnologie vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche zukünftigen Trends werden in der Entwicklung von CVD-Rohröfen erwartet? Entdecken Sie intelligentere, vielseitigere Systeme

- Was sind die wichtigsten Designmerkmale eines CVD-Rohrofens? Optimieren Sie Ihre Materialssynthese mit Präzision

- Was sind die Hauptmerkmale von CVD-Rohröfen für die 2D-Materialbearbeitung? Präzisionssynthese für überlegene Materialien freischalten

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Was sind die operativen Vorteile der Verwendung eines CVD-Rohrofen?