Die Qualität und Skalierbarkeit der Graphenproduktion werden direkt durch eine präzise Reihe physikalischer Bedingungen bestimmt. Die kritischsten Faktoren sind die Synthesetemperatur, der Kammerdruck, der Trägergasfluss und die Wahl der katalytischen Materialien. Diese Variablen müssen in einem Chemical Vapor Deposition (CVD)-System sorgfältig kontrolliert werden, um die gewünschten Materialeigenschaften zu erzielen.

Bei der Herstellung von hochwertigem Graphen geht es nicht darum, eine einzelne Variable zu maximieren, sondern darum, das Zusammenspiel von Druck, Temperatur und Katalysatoren sorgfältig abzustimmen, um den Kohlenstoffabscheidungsprozess zu steuern. Jeder Parameter stellt einen kritischen Kompromiss zwischen Wachstumsgeschwindigkeit, Materialqualität und Betriebskosten dar.

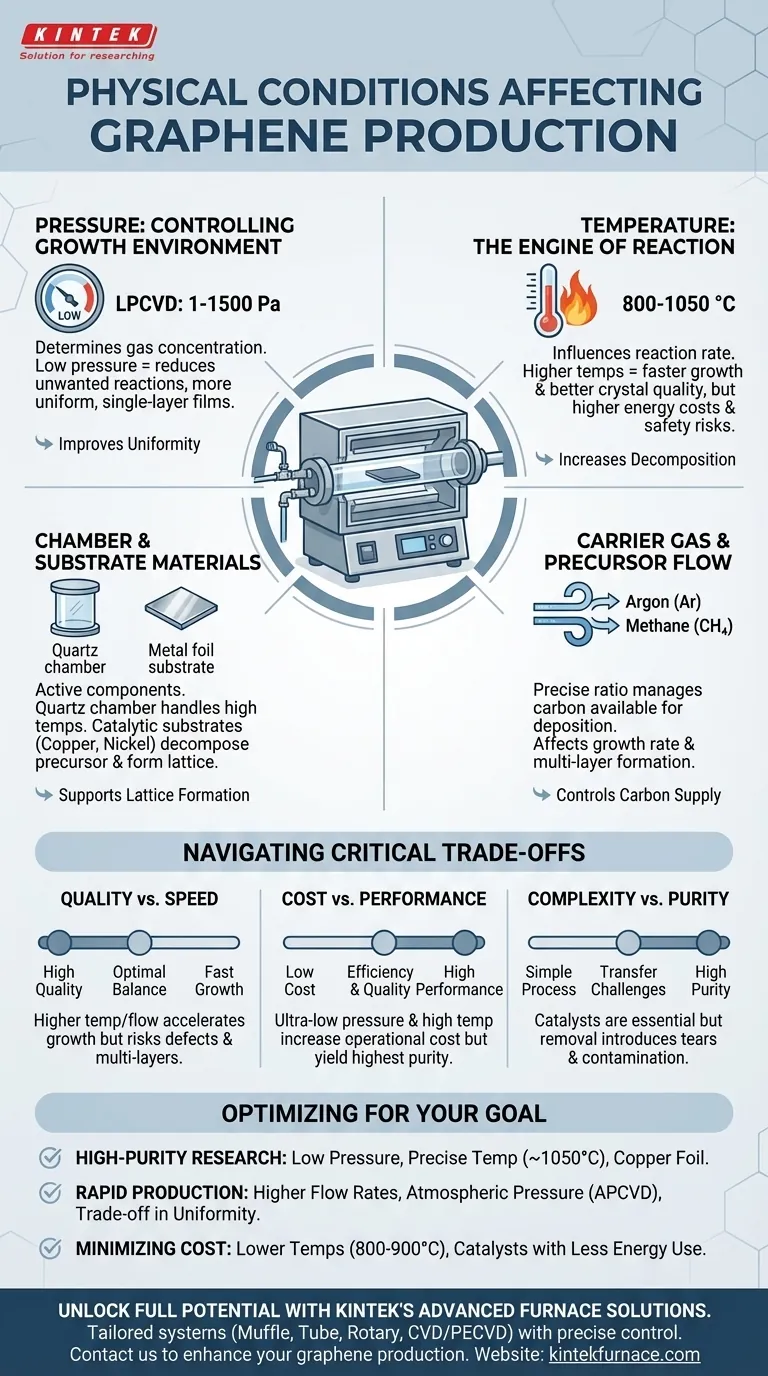

Die Kernvariablen der Graphensynthese

Die Grundlage der modernen Graphenproduktion, insbesondere durch CVD, beruht auf der Steuerung einiger wichtiger physikalischer Parameter. Jeder einzelne wirkt wie ein Hebel, der angepasst werden kann, um das Endergebnis zu beeinflussen.

Temperatur: Der Motor der Reaktion

Die Synthesetemperatur bestimmt direkt die Geschwindigkeit der chemischen Reaktionen, die an der Graphenbildung beteiligt sind.

Die meisten Prozesse arbeiten in einem Bereich von 800 bis 1050 °C. Höhere Temperaturen erhöhen die Zersetzungsrate des Kohlenstoffvorläufergases (wie Methan) und die Oberflächenmobilität der Kohlenstoffatome, was im Allgemeinen zu schnellerem Wachstum und qualitativ hochwertigeren Kristallen führt.

Der Betrieb am oberen Ende dieses Bereichs erhöht jedoch die Energiekosten erheblich und führt zu Sicherheitsbedenken hinsichtlich der Ausrüstung und der Laborumgebung.

Druck: Steuerung der Wachstumsatmosphäre

Der Kammerdruck bestimmt die Konzentration der Gasmoleküle und beeinflusst die Gleichmäßigkeit der Abscheidung.

Die beiden Hauptansätze sind die Niederdruck-CVD (LPCVD) und die Atmosphärendruck-CVD (APCVD). Die meisten qualitativ hochwertigen Synthesen basieren auf LPCVD bei Drücken zwischen typischerweise 1 und 1500 Pascal.

Niedrige Drücke werden bevorzugt, da sie die Wahrscheinlichkeit unerwünschter Gasphasenreaktionen verringern. Dies führt zu einem kontrollierteren, oberflächenvermittelten Wachstumsprozess, der zu gleichmäßigeren, einlagigen Graphenfilmen führt.

Trägergas- und Vorläuferfluss

Ein Trägergas, typischerweise Argon (Ar) oder Wasserstoff (H₂), wird verwendet, um die Kohlenstoffquelle (Vorläufer) in die Reaktionskammer und über den Katalysator zu transportieren.

Die Durchflussraten sowohl des Trägergases als auch des Kohlenstoffvorläufers müssen präzise gesteuert werden. Dieses Verhältnis beeinflusst die Konzentration des für die Abscheidung auf der Substratoberfläche verfügbaren Kohlenstoffs, was sich direkt auf die Wachstumsrate und das Potenzial zur Bildung unerwünschter mehrschichtiger Bereiche auswirkt.

Kammer- und Substratmaterialien

Die für die Reaktionskammer und das Substrat verwendeten Materialien sind keine passiven Komponenten; sie sind aktive Teile der physikalischen Umgebung.

Die Kammer selbst muss aus einem Material wie Quarz bestehen, das hohen Temperaturen standhält, ohne zu reagieren oder Verunreinigungen auszugasen, die das Graphen kontaminieren könnten.

Das Substrat dient oft gleichzeitig als Katalysator. Materialien wie Kupferfolie oder Nickel-Schaumstoff werden wegen ihrer Fähigkeit ausgewählt, den Kohlenstoffvorläufer katalytisch zu zersetzen und eine Oberfläche für die Bildung des Graphengitters bereitzustellen.

Die Kompromisse verstehen

Die Optimierung der Graphenproduktion erfordert die Bewältigung einer Reihe kritischer Kompromisse. Es gibt kein einziges „bestes“ Rezept; die idealen Bedingungen hängen vollständig vom gewünschten Ergebnis ab.

Qualität vs. Geschwindigkeit

Höhere Temperaturen beschleunigen im Allgemeinen das Wachstum, können aber, wenn sie nicht perfekt mit dem Vorläuferfluss abgeglichen sind, zur Bildung von Defekten oder unerwünschtem mehrschichtigem Graphen führen.

Umgekehrt können sehr niedrige Drücke und Temperaturen hochgradig gleichmäßige, einlagige Filme erzeugen, die Produktionsrate jedoch erheblich verlangsamen, was den Prozess für großflächige Anwendungen weniger praktikabel macht.

Kosten vs. Leistung

Die Erreichung ultra-niedriger Drücke erfordert teure Hochvakuumpumpen, und die Aufrechterhaltung von Temperaturen über 1000 °C verbraucht viel Energie. Diese Faktoren treiben die Betriebskosten für die Herstellung des reinsten Materials in die Höhe.

Die Verwendung weniger extremer Bedingungen kann die Kosten senken, jedoch oft auf Kosten der Gleichmäßigkeit, der Defektdichte oder der Gesamtmaterialqualität.

Prozesskomplexität vs. Reinheit

Obwohl Katalysatoren wie Kupfer und Nickel unerlässlich sind, müssen sie nach dem Wachstum aus dem Graphenfilm entfernt werden. Dieser Übertragungsprozess kann Risse, Falten und Kontaminationen verursachen, was die Endqualität beeinträchtigt.

Einige Methoden, die Katalysatoren wie flüssiges Gallium verwenden, vermeiden diesen Übertragungsschritt, führen aber ihre eigenen Komplexitäten und Herausforderungen bei der Materialhandhabung mit sich.

Optimierung der Bedingungen für Ihr Ziel

Ihre Wahl der physikalischen Parameter sollte direkt auf das Endziel Ihrer Synthese abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf hochreiner, einlagiger Forschung liegt: Priorisieren Sie ein Niederdruck-CVD-System mit präziser Temperaturkontrolle (nahe 1050 °C) und einem hochwertigen katalytischen Substrat wie Kupferfolie.

- Wenn Ihr Hauptaugenmerk auf der schnellen Produktion von großflächigen Filmen liegt: Ziehen Sie höhere Vorläuferflussraten und möglicherweise Atmosphärendrucksysteme in Betracht, seien Sie jedoch auf Kompromisse bei Gleichmäßigkeit und Defektdichte vorbereitet.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten liegt: Erwägen Sie niedrigere Temperaturbereiche (etwa 800-900 °C) und Katalysatoren, die den Energiebedarf senken, während Sie eine mögliche Abnahme der Wachstumsrate oder der Kristallqualität in Kauf nehmen.

Die Beherrschung dieser Variablen verwandelt die Graphensynthese von einer komplexen Kunst in eine vorhersehbare Wissenschaft.

Zusammenfassungstabelle:

| Bedingung | Wichtiger Bereich/Details | Auswirkung auf die Graphenproduktion |

|---|---|---|

| Temperatur | 800-1050 °C | Höhere Temperaturen erhöhen die Wachstumsgeschwindigkeit und Qualität, erhöhen aber die Energiekosten und Sicherheitsrisiken. |

| Druck | 1-1500 Pa (LPCVD) | Niedrige Drücke reduzieren unerwünschte Reaktionen und verbessern die Gleichmäßigkeit und die einlagige Bildung. |

| Trägergasfluss | Präzise Steuerung von Ar oder H₂ | Beeinflusst die Kohlenstoffabscheidungsrate und die mehrschichtige Bildung; erfordert ausgewogene Verhältnisse. |

| Katalytische Materialien | Kupferfolie, Nickel-Schaumstoff | Zersetzen Kohlenstoffvorläufer und unterstützen die Gitterbildung; die Wahl beeinflusst die Reinheit und die Komplexität der Übertragung. |

Entfesseln Sie das volle Potenzial Ihrer Graphensynthese mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E und Eigenfertigung liefern wir vielfältigen Laboren maßgeschneiderte Systeme wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenindividualisierung gewährleistet eine präzise Kontrolle über Temperatur, Druck und Gasfluss, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen – sei es für hochreine Forschung, schnelle Produktion oder Kosteneffizienz. Lassen Sie sich nicht von suboptimalen Bedingungen zurückhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Graphenproduktionsprozess verbessern und überlegene Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

Andere fragen auch

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision