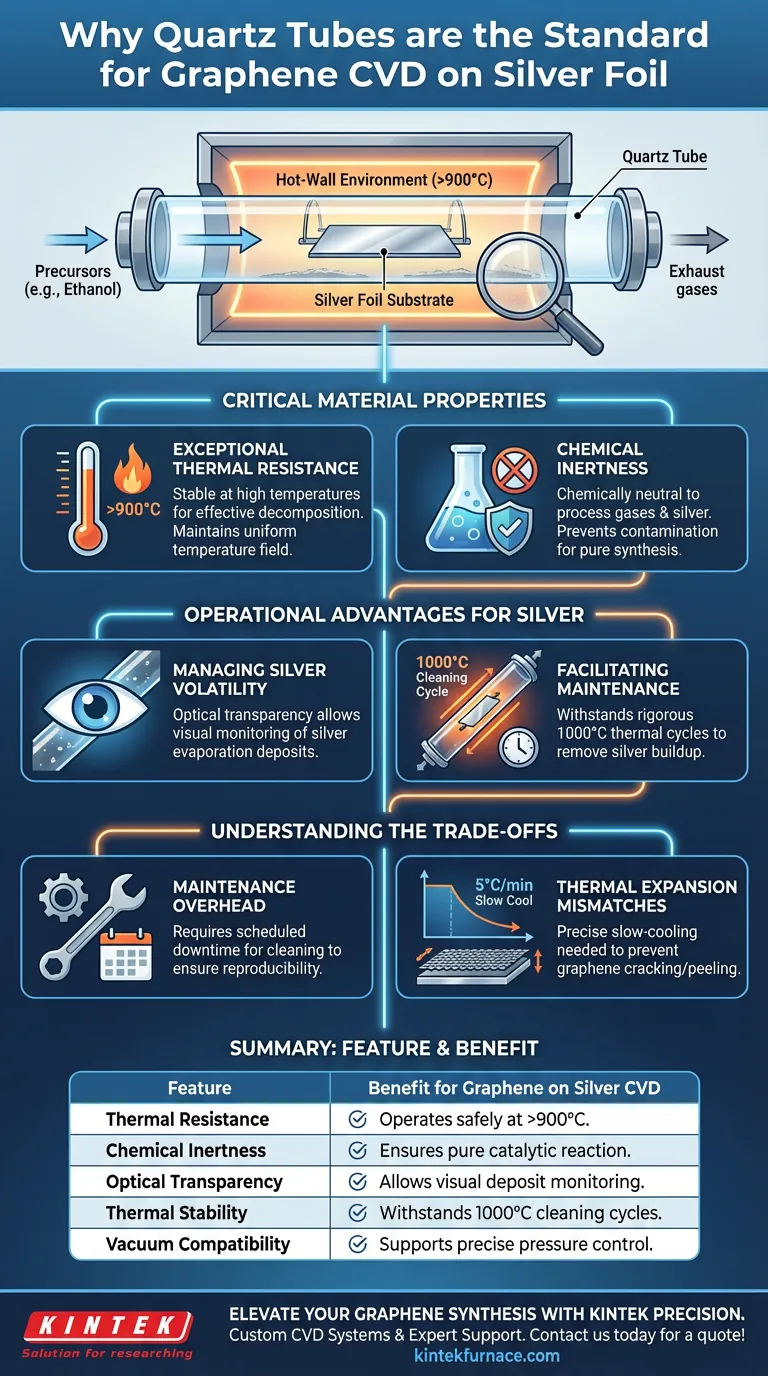

Die Wahl eines Quarzrohrs als Reaktionskammer für die Graphensynthese auf Silber beruht auf der einzigartigen Fähigkeit des Materials, strukturelle Integrität und chemische Neutralität in extremen Umgebungen aufrechtzuerhalten. Es unterstützt die notwendigen Wachstumstemperaturen von über 900 °C und bleibt dabei chemisch inert gegenüber sowohl den Kohlenwasserstoffgasen als auch der reaktiven Silberfolie.

Kernbotschaft: Quarz ist der Standard für die chemische Gasphasenabscheidung (CVD), da er eine "Hot-Wall"-Umgebung schafft, die die Reaktion thermisch und chemisch isoliert. Er hält hoher Hitze stand, ohne das Silber-Substrat zu kontaminieren, und bietet die optische Transparenz, die zur Überwachung und Reinigung von Silberablagerungen erforderlich ist.

Die kritischen Materialeigenschaften

Außergewöhnliche thermische Beständigkeit

Das Wachstum von hochwertigem Graphen auf Silber erfordert eine präzise Hochtemperaturumgebung. Quarzrohre werden gewählt, weil sie einen sehr hohen Schmelzpunkt haben und somit sicher bei Temperaturen über 900 °C betrieben werden können.

Diese thermische Stabilität ist für "Hot-Wall"-CVD-Systeme unerlässlich. Der Quarz ermöglicht es dem System, ein stabiles, gleichmäßiges Temperaturfeld aufrechtzuerhalten, was für die effektive Zersetzung von Vorläufern wie Ethanol-Dampf entscheidend ist.

Chemische Inertheit

Reinheit ist bei der Graphensynthese von größter Bedeutung. Quarz ist chemisch inert, d. h. er reagiert nicht mit den Prozessgasen oder der Metallfolie, unabhängig von Temperatur oder Druckbedingungen.

Dies stellt sicher, dass die katalytische Reaktion zwischen der Kohlenstoffquelle und dem Silber-Substrat ohne Störungen abläuft. Das Rohr dient ausschließlich als Gefäß und verhindert, dass Verunreinigungen in die Reaktionszone gelangen und die Graphenqualität beeinträchtigen.

Betriebsvorteile für Silber-Substrate

Management der Silberflüchtigkeit

Silber stellt aufgrund seines hohen Dampfdrucks eine besondere Herausforderung bei CVD-Prozessen dar. Bei Wachstumstemperaturen neigt Silber dazu, zu verdampfen und sich auf den kühleren Teilen der Reaktionskammer abzulagern.

Die Transparenz des Quarzrohrs ist hier ein bedeutender funktionaler Vorteil. Sie ermöglicht es den Bedienern, diese Silberablagerungen an den Rohrwandungen visuell zu erkennen und sicherzustellen, dass sich keine Ansammlungen unbemerkt bilden.

Erleichterung der Wartung der Ausrüstung

Da Silberablagerungen unvermeidlich sind, muss die Reaktionskammer regelmäßig gereinigt werden, um die Reproduzierbarkeit der Experimente zu gewährleisten. Quarz ist robust genug, um rigorosen thermischen Reinigungszyklen standzuhalten.

Zur Entfernung von Silberablagerungen kann das Rohr etwa 30 Minuten lang bei 1000 °C unter Luft oder einem Wasserstoff-Argon-Strom erhitzt werden. Nur ein Material mit der thermischen Schockbeständigkeit von Quarz könnte diese wiederholten Heiz- und Kühlzyklen ohne Versagen überstehen.

Verständnis der Kompromisse

Wartungsaufwand

Obwohl Quarz den Prozess gut bewältigt, verursacht der hohe Dampfdruck von Silber einen wiederkehrenden Wartungsaufwand. Die Innenwände werden mit der Zeit Silberablagerungen ansammeln.

Dies erfordert geplante Ausfallzeiten für die oben genannten thermischen Reinigungszyklen. Wenn diese Wartung ausgelassen wird, verschlechtert sich die Reproduzierbarkeit der Reaktionsumgebung, was das thermische Profil verändern oder Verunreinigungen in nachfolgende Läufe einbringen kann.

Thermische Ausdehnungs-Fehlanpassungen

Während das Quarzrohr selbst stabil ist, dehnt sich das Silber-Substrat im Inneren anders aus und zieht sich zusammen als die Graphenbeschichtung.

Dies ist kein Fehler des Quarzes, sondern eine Herausforderung des Systems. Eine präzise programmierbare Steuerung des Rohrofens – wie z. B. langsames Abkühlen mit 5 °C pro Minute – ist erforderlich, um thermische Spannungen zu mindern und zu verhindern, dass das Graphen während der Abkühlphase reißt oder sich ablöst.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihres CVD-Prozesses zu maximieren, sollten Sie unter Berücksichtigung Ihrer spezifischen Ziele Folgendes beachten:

- Wenn Ihr Hauptaugenmerk auf der Reproduzierbarkeit von Experimenten liegt: Eine strenge Einhaltung des thermischen Reinigungszyklus bei 1000 °C ist unerlässlich, um Silberablagerungen zwischen den Läufen zu entfernen.

- Wenn Ihr Hauptaugenmerk auf der Filmkontinuität liegt: Nutzen Sie die programmierbare Natur des Rohrofens, um langsame Abkühlstrategien zu implementieren, die thermische Schocks zwischen Silber und Graphen verhindern.

Der Erfolg bei der Graphen-CVD auf Silber beruht auf der Nutzung der Stabilität von Quarz zur strengen Kontrolle der thermischen Umgebung, während gleichzeitig die Flüchtigkeit des Substrats aktiv gemanagt wird.

Zusammenfassungstabelle:

| Merkmal | Vorteil für Graphen auf Silber CVD |

|---|---|

| Thermische Beständigkeit | Sicherer Betrieb bei >900°C für die Vorläuferzersetzung. |

| Chemische Inertheit | Verhindert Kontamination; gewährleistet reine katalytische Reaktion auf Silber. |

| Optische Transparenz | Ermöglicht visuelle Überwachung von Silber-Dampfablagerungen an den Rohrwandungen. |

| Thermische Stabilität | Hält 1000°C Reinigungszyklen stand, um Silberablagerungen zu entfernen. |

| Vakuumkompatibilität | Unterstützt präzise Druckregelung für hochwertiges Filmwachstum. |

Verbessern Sie Ihre Graphensynthese mit KINTEK Precision

Möchten Sie Ihre CVD-Prozesse optimieren? Mit fundierter F&E und erstklassiger Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die für die Forschung an fortschrittlichen Materialien maßgeschneidert sind. Egal, ob Sie einen Standard-Quarzrohr-Ofen oder ein vollständig anpassbares System für einzigartige Hochtemperaturanwendungen benötigen, unser Ingenieurteam steht Ihnen zur Verfügung, um den Erfolg Ihres Labors zu unterstützen.

Maximieren Sie Ihr Forschungspotenzial – kontaktieren Sie uns noch heute für ein individuelles Angebot!

Visuelle Anleitung

Referenzen

- Hikaru Iwatani, Fumihiko Maeda. Graphene Synthesis on Silver Foil by Chemical Vapor Deposition Using Ethanol. DOI: 10.1380/ejssnt.2025-026

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die Vorteile der Verwendung von In-situ-CVD für Ag-ZIF-8/Ni-Schaum? Verbesserung der strukturellen Stabilität und Gleichmäßigkeit

- Was sind die Hauptvorteile von CVD-Beschichtungen? Erzielen Sie überragende Haltbarkeit und Gleichmäßigkeit für komplexe Teile

- Wie funktioniert die chemische Gasphasenabscheidung (CVD)? Präzisionsbeschichtung auf atomarer Ebene erreichen

- Warum wird ein RTP-Ofen für Selendünnschichten verwendet? Meistere die Präzisionsrückgewinnung mit Rapid-Thermal-Processing

- Welche Substratmaterialien sind mit CVD-Beschichtungen kompatibel? Entdecken Sie Hochtemperatur-Substrate für langlebige Beschichtungen

- Warum wird eine Vakuumpumpe für das CVD-Graphenwachstum benötigt? Gewährleistung der Synthese hochreiner Materialien

- Wie lauten die Hauptklassifizierungen von CVD basierend auf den Betriebsbedingungen? Wählen Sie den richtigen Prozess für eine überlegene Filmqualität

- Wie tragen Hochpräzisions-Massendurchflussregler (MFCs) zur Synthese von MoS2 in einem CVD-System bei? Erreichen von Monolagen