Der Hauptgrund, warum eine Vakuumpumpe bei der chemischen Gasphasenabscheidung (CVD) erforderlich ist, besteht darin, Restluft und Verunreinigungen aus dem Quarzrohr zu evakuieren, bevor mit dem Erhitzen begonnen wird. Durch die Reduzierung des Basisdrucks des Systems auf etwa 195 mTorr beseitigt die Pumpe Verunreinigungen, die ansonsten das Kupfer-Substrat oxidieren und die strukturelle Integrität des Graphens beeinträchtigen würden.

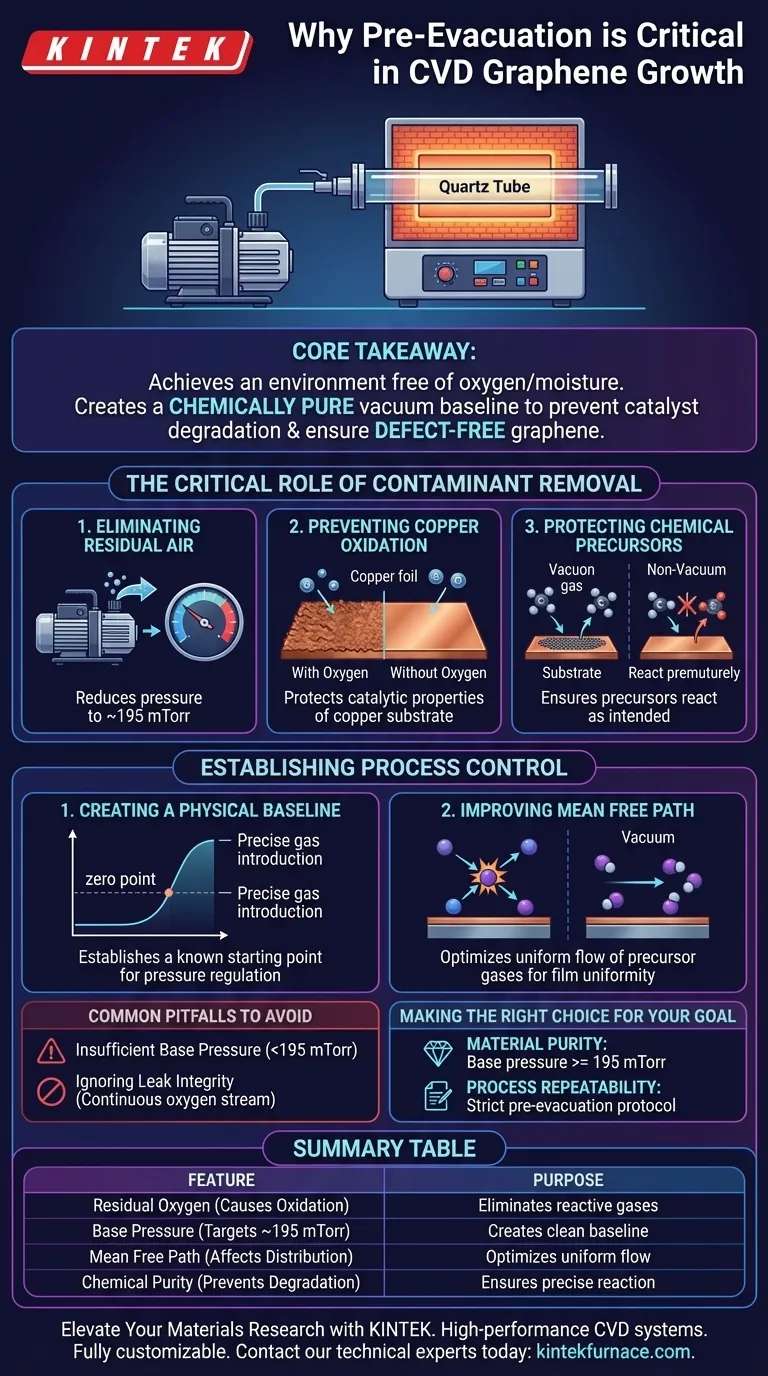

Kernbotschaft Für die Herstellung von hochwertigem Graphen ist eine Umgebung frei von atmosphärischem Sauerstoff und Feuchtigkeit erforderlich. Die Vor-Evakuierung dient als entscheidender "Reset"-Knopf, der eine chemisch reine Vakuum-Basis schafft, die den Katalysatorabbau verhindert und das Wachstum von defektfreiem Material gewährleistet.

Die entscheidende Rolle der Verunreinigungsentfernung

Entfernung von Restluft

Die Atmosphäre enthält Gase, hauptsächlich Sauerstoff und Stickstoff, die die empfindlichen chemischen Reaktionen von CVD stören.

Bevor das System erhitzt wird, muss eine industrielle Vakuumpumpe diese Gase aus der Ofenkammer absaugen. Dies reduziert den Druck erheblich, oft mit dem Ziel eines Basisdrucks von etwa 195 mTorr, um eine makellose Umgebung zu gewährleisten.

Verhinderung von Kupferoxidation

Das Graphenwachstum beruht typischerweise auf einem Kupferfolien-Substrat, das als Katalysator dient.

Wenn während der Heizphase Restluft im Rohr verbleibt, reagiert der Sauerstoff mit der Kupferfolie. Dies führt zur Oxidation des Kupfers, was seine katalytischen Eigenschaften verschlechtert und die für die richtige Graphengitterbildung notwendige Oberflächengrundlage zerstört.

Schutz chemischer Vorläufer

Über das Substrat hinaus sind die Kohlenstoffvorläufer (die Gase, die zum Aufbau des Graphens verwendet werden) sehr empfindlich.

In einer nicht evakuierten Umgebung können diese Vorläufer vorzeitig oxidieren, bevor sie überhaupt das Substrat erreichen. Eine Hochvakuumumgebung stellt sicher, dass die Vorläufer nur wie beabsichtigt reagieren und nicht aufgrund von Hintergrundverunreinigungen verbrennen oder unerwünschte Nebenprodukte bilden.

Herstellung von Prozesskontrolle

Erstellung einer physikalischen Basis

Bei der Vor-Evakuierung geht es nicht nur um Reinigung, sondern auch darum, einen bekannten Ausgangspunkt für die Druckregelung zu schaffen.

Sie können den Abscheidungsdruck nicht genau kontrollieren, wenn die Kammer mit zufälligen atmosphärischen Variablen gefüllt ist. Das Evakuieren des Systems liefert einen "Nullpunkt" (oder nahezu Null), der es den Bedienern ermöglicht, Gase präzise einzuleiten, um den spezifischen, kontrollierten Abscheidungsdruck (z. B. 3 Torr) zu erreichen, der für das Wachstum erforderlich ist.

Verbesserung des mittleren freien Weges

Die Reduzierung des Drucks entfernt physikalische Hindernisse für Gasmoleküle.

Durch das Absaugen von Luft wird der "mittlere freie Weg" – die Strecke, die ein Molekül zurücklegt, bevor es auf ein anderes trifft – optimiert. Dies ermöglicht einen gleichmäßigeren Fluss von Vorläufergasen über das Substrat, was zu einer höheren Gleichmäßigkeit des resultierenden Graphenfilms führt.

Häufige Fallstricke, die es zu vermeiden gilt

Unzureichender Basisdruck

Wenn die Vakuumpumpe den Zielbasisdruck (z. B. 195 mTorr oder niedriger) nicht erreichen kann, bleibt Rest-Sauerstoff eine Bedrohung.

Das Nichterreichen dieses Schwellenwerts führt fast unweigerlich zu Defekten in der Graphenstruktur oder zu fleckigem Wachstum, das durch oxidierte Stellen auf der Kupferfolie verursacht wird.

Ignorieren der Dichtigkeit

Eine Vakuumpumpe ist nur so effektiv wie die Abdichtung des Systems.

Selbst mit einer leistungsstarken Pumpe führen kleine Lecks im Quarzrohr oder an den Flanschen zu einem kontinuierlichen Sauerstoffstrom. Dieses dynamische Gleichgewicht – bei dem Luft so schnell eintritt, wie sie abgepumpt wird – vereitelt den Zweck der Vor-Evakuierung und verschlechtert die Materialqualität.

Die richtige Wahl für Ihr Ziel

Um sicherzustellen, dass Ihr CVD-Prozess die bestmöglichen Ergebnisse liefert, berücksichtigen Sie Ihre spezifischen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Stellen Sie sicher, dass Ihre Vakuumpumpe für einen Basisdruck von mindestens 195 mTorr (oder niedriger) ausgelegt ist, um Oxidationsrisiken vollständig zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit liegt: Implementieren Sie ein strenges Vor-Evakuierungs-Protokoll, das erfordert, dass der spezifische Basisdruck erreicht wird, bevor Heizelemente aktiviert werden.

Letztendlich ist die Vakuumpumpe der Torwächter der Qualität und verwandelt eine chaotische atmosphärische Kammer in den kontrollierten Reaktor, der für präzise atomare Ebene erforderlich ist.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf das Graphenwachstum | Zweck der Vor-Evakuierung |

|---|---|---|

| Rest-Sauerstoff | Verursacht Oxidation des Kupferkatalysators | Entfernt reaktive Gase vor dem Erhitzen |

| Basisdruck | Zielt auf ca. 195 mTorr für Reinheit | Schafft eine saubere, wiederholbare chemische Basis |

| Mittlerer freier Weg | Beeinflusst die Verteilung von Gasmolekülen | Optimiert den gleichmäßigen Fluss von Vorläufergasen |

| Chemische Reinheit | Verhindert den Abbau von Vorläufern | Stellt sicher, dass Kohlenstoffatome nur auf dem Substrat reagieren |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzision beim Graphenwachstum beginnt mit einer makellosen Vakuumumgebung. KINTEK bietet Hochleistungs-CVD-Systeme, die den strengen Anforderungen moderner Labore gerecht werden. Unterstützt durch F&E-Expertise und Weltklasse-Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen, die alle vollständig an Ihre individuellen Forschungsbedürfnisse angepasst werden können.

Lassen Sie nicht zu, dass atmosphärische Verunreinigungen Ihre Ergebnisse beeinträchtigen. Arbeiten Sie mit KINTEK zusammen, um atomare Präzision und überlegene Prozesswiederholbarkeit zu erzielen.

Kontaktieren Sie noch heute unsere technischen Experten, um Ihre maßgeschneiderte Lösung zu finden

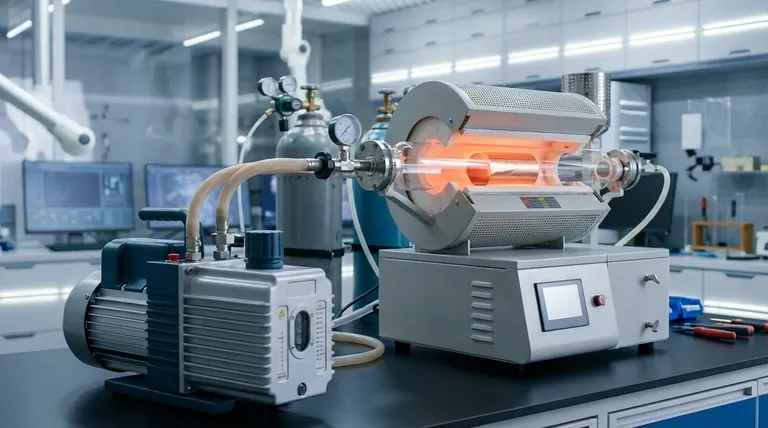

Visuelle Anleitung

Referenzen

- Jia Tu, Mingdi Yan. Chemical Vapor Deposition of Monolayer Graphene on Centimeter-Sized Cu(111) for Nanoelectronics Applications. DOI: 10.1021/acsanm.5c00588

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

Andere fragen auch

- Was sind die Eigenschaften des Beschichtungsfilms, der durch CVD erzeugt wird? Erzielen Sie überlegene Dünnschichten für Ihre Anwendungen

- Welche biomedizinischen Anwendungen haben CVD-Öfen? Verbesserung der Implantatsicherheit und Arzneimittelabgabe

- Welche Rolle spielt CVD in der Nanotechnologie? Essenziell für die präzise Synthese von Nanomaterialien

- Was ist Niedertemperatur-Dampfabscheidung? Ein Leitfaden zur Beschichtung wärmeempfindlicher Materialien

- Was sind die Hauptanwendungen von CVD-Öfen in der Halbleiterfertigung? Wesentlich für die Abscheidung hochreiner Filme

- Wie wird die SVD (Chemische Gasphasenabscheidung) basierend auf den physikalischen Eigenschaften des Dampfes klassifiziert? Untersuchen Sie die Methoden AACVD und DLICVD.

- Welche logistischen Herausforderungen sind mit CVD verbunden? Probleme bei externer Bearbeitung, Demontage und Abfallentsorgung überwinden

- Was sind die Anwendungen der chemischen Gasphasenabscheidung? Die Grundlage moderner Technik, von Chips bis hin zu Solarzellen