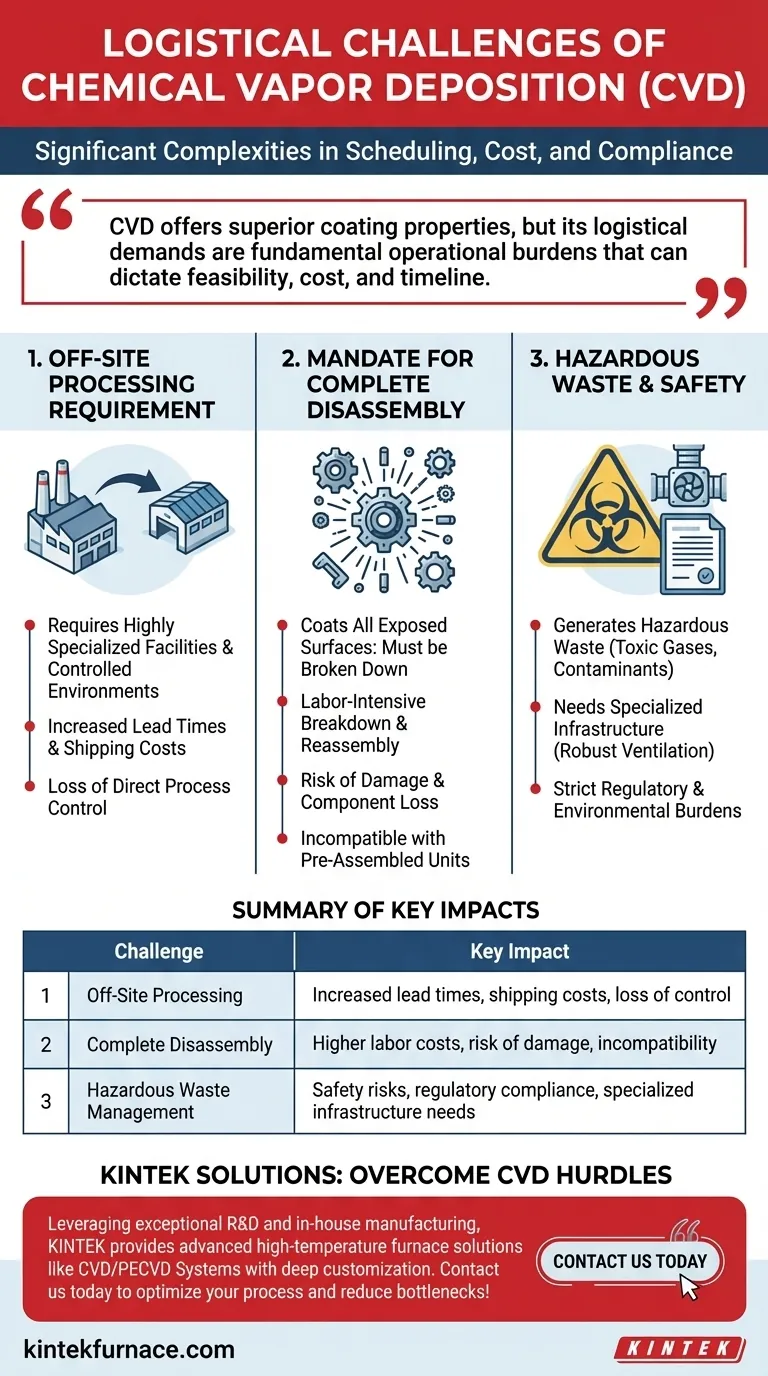

Die primären logistischen Herausforderungen im Zusammenhang mit der chemischen Gasphasenabscheidung (CVD) sind deren externer Charakter, die obligatorische Demontage aller Komponenten vor der Beschichtung sowie die Entsorgung gefährlicher Abfälle. Diese Faktoren führen zu erheblichen Komplexitäten in Bezug auf Zeitplanung, Kosten und Compliance, die allein aus den technischen Spezifikationen des Prozesses nicht unmittelbar ersichtlich sind.

Obwohl CVD überlegene Beschichtungseigenschaften bietet, sind ihre logistischen Anforderungen keine nebensächlichen Details; sie sind fundamentale operative Belastungen, die die Machbarkeit, die Kosten und den Zeitplan Ihres gesamten Projekts bestimmen können.

Die Anforderung der externen Bearbeitung

Die größte logistische Hürde ist, dass CVD nicht auf einem typischen Fabrikboden durchgeführt werden kann. Der Prozess erfordert hochspezialisierte, kapitalintensive Anlagen und kontrollierte Umgebungen, die nur in speziellen Beschichtungszentren zu finden sind.

Abhängigkeit von spezialisierten Einrichtungen

CVD-Reaktoren sind komplex und arbeiten unter präzisen Bedingungen von Temperatur, Druck und Gasfluss. Dies erfordert Einrichtungen mit fortschrittlicher Infrastruktur, Sicherheitsprotokollen und geschultem Personal, was es für die meisten Unternehmen unpraktisch macht, diese Fähigkeit intern zu etablieren.

Längere Vorlaufzeiten und Versand

Diese externe Abhängigkeit bedeutet, dass Sie die Transitzeit und die Versandkosten für das Senden Ihrer Teile an das Beschichtungszentrum und den Rückversand einplanen müssen. Dies verlängert Ihren Produktionszyklus um Tage oder sogar Wochen und schafft einen potenziellen Engpass.

Verlust der direkten Prozesskontrolle

Wenn Teile an einen Drittanbieter gesendet werden, verlieren Sie zwangsläufig ein gewisses Maß an direkter Kontrolle über die Zeitplanung und die Qualitätssicherung. Ihre Produktion wird von der Kapazität und der Warteschlange des Beschichtungspartners abhängig.

Das Gebot der vollständigen Demontage

CVD ist ein allgegenwärtiger Prozess, der alle exponierten Oberflächen beschichtet. Daher muss jedes Produkt oder jede Baugruppe vollständig in ihre einzelnen Komponenten zerlegt werden, bevor sie in den Reaktor gelegt wird.

Arbeitsintensive Zerlegung und Neumontage

Diese Anforderung führt zu erheblichen Arbeitskosten und Zeitaufwand sowohl vor als auch nach dem Beschichtungsschritt. Jedes Teil muss sorgfältig demontiert, verfolgt, beschichtet und dann akribisch wieder zusammengebaut werden, was ein zeitaufwändiger und manueller Prozess sein kann.

Risiko von Beschädigungen und Komponentenverlust

Jeder Schritt des Handhabens, der Demontage und der Neumontage birgt Risiken. Komponenten können beschädigt werden, verloren gehen oder falsch zusammengebaut werden, was potenziell die Integrität des Endprodukts beeinträchtigt und zu kostspieligen Nacharbeiten oder Ausschuss führt.

Inkompatibilität mit vormontierten Einheiten

Entscheidend ist, dass CVD grundsätzlich inkompatibel ist mit Komponenten, die permanent montiert sind oder nicht praktikabel zerlegt werden können. Sie können beispielsweise keinen bereits geschweißten Rahmen oder eine versiegelte elektronische Einheit beschichten.

Die Kompromisse verstehen: Abfall und Sicherheit

Neben der Zeitplanung und dem Arbeitsaufwand führt CVD erhebliche Herausforderungen in Bezug auf Sicherheit und Umweltverträglichkeit ein, die ihr eigenes logistisches Gewicht haben. Dies sind nicht nur operative Details, sondern ernste regulatorische Verantwortlichkeiten.

Umgang mit gefährlichen Nebenprodukten

Der CVD-Prozess erzeugt von Natur aus gefährliche Abfälle. Dazu gehören toxische Restgase aus verbrauchten Präkursoren und Anlagenteile, die mit der Zeit kontaminiert werden.

Der Bedarf an spezialisierter Infrastruktur

Ein sicherer Betrieb erfordert robuste Belüftungssysteme zur Handhabung toxischer Dämpfe und etablierte Protokolle für den ordnungsgemäßen Umgang, die Lagerung und die Entsorgung gefährlicher Materialien. Diese Infrastruktur stellt eine große Eintrittsbarriere für den internen Betrieb dar.

Regulatorische und umweltbezogene Belastungen

Der Umgang mit gefährlichen Abfällen unterliegt strengen lokalen und bundesstaatlichen Vorschriften. Die Auslagerung an ein spezialisiertes Zentrum verlagert diese Last, aber sie bleibt ein impliziter Kostenfaktor und ein entscheidender Faktor bei der Auswahl eines seriösen und konformen Beschichtungspartners.

Logistik in Ihre CVD-Entscheidung einbeziehen

Um eine fundierte Entscheidung zu treffen, müssen Sie die außergewöhnliche Leistung von CVD-Beschichtungen gegen diese erheblichen logistischen Anforderungen abwägen. Die spezifischen Ziele Ihres Projekts bestimmen, ob die Kompromisse akzeptabel sind.

- Wenn Ihr Hauptaugenmerk auf Kleinserienproduktion oder Prototypen liegt: Der logistische Aufwand bei der Nutzung eines externen Beschichtungszentrums ist oft perfekt beherrschbar und kosteneffizient.

- Wenn Ihr Hauptaugenmerk auf volumenstarker, integrierter Fertigung liegt: Der erforderliche Demontage-, Versand- und Wiederzusammenbauzyklus kann zu einem großen Engpass werden, der Produktionsziele und Zeitpläne gefährdet.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung großer oder komplexer Baugruppen liegt: CVD ist wahrscheinlich keine praktikable Option, wenn das Objekt nicht vollständig und wirtschaftlich in seine Bestandteile zerlegt werden kann.

Letztendlich hängt eine erfolgreiche CVD-Implementierung davon ab, diese logistischen Kosten als Kernbestandteil des Prozesses anzuerkennen, nicht als nachträglichen Gedanken.

Zusammenfassungstabelle:

| Herausforderung | Hauptauswirkung |

|---|---|

| Externe Bearbeitung | Längere Vorlaufzeiten, Versandkosten, Kontrollverlust |

| Vollständige Demontage | Höhere Arbeitskosten, Beschädigungsrisiko, Inkompatibilität mit Baugruppen |

| Entsorgung gefährlicher Abfälle | Sicherheitsrisiken, Einhaltung von Vorschriften, Bedarf an spezieller Infrastruktur |

Haben Sie Schwierigkeiten mit den logistischen Herausforderungen von CVD? KINTEK kann helfen! Durch außergewöhnliche F&E und interne Fertigung bieten wir fortschrittliche Hochtemperatur-Ofenlösungen wie CVD/PECVD-Systeme mit umfassender Anpassung an Ihre individuellen Anforderungen. Kontaktieren Sie uns noch heute, um Ihren Prozess zu optimieren und Engpässe zu reduzieren!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

Andere fragen auch

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen