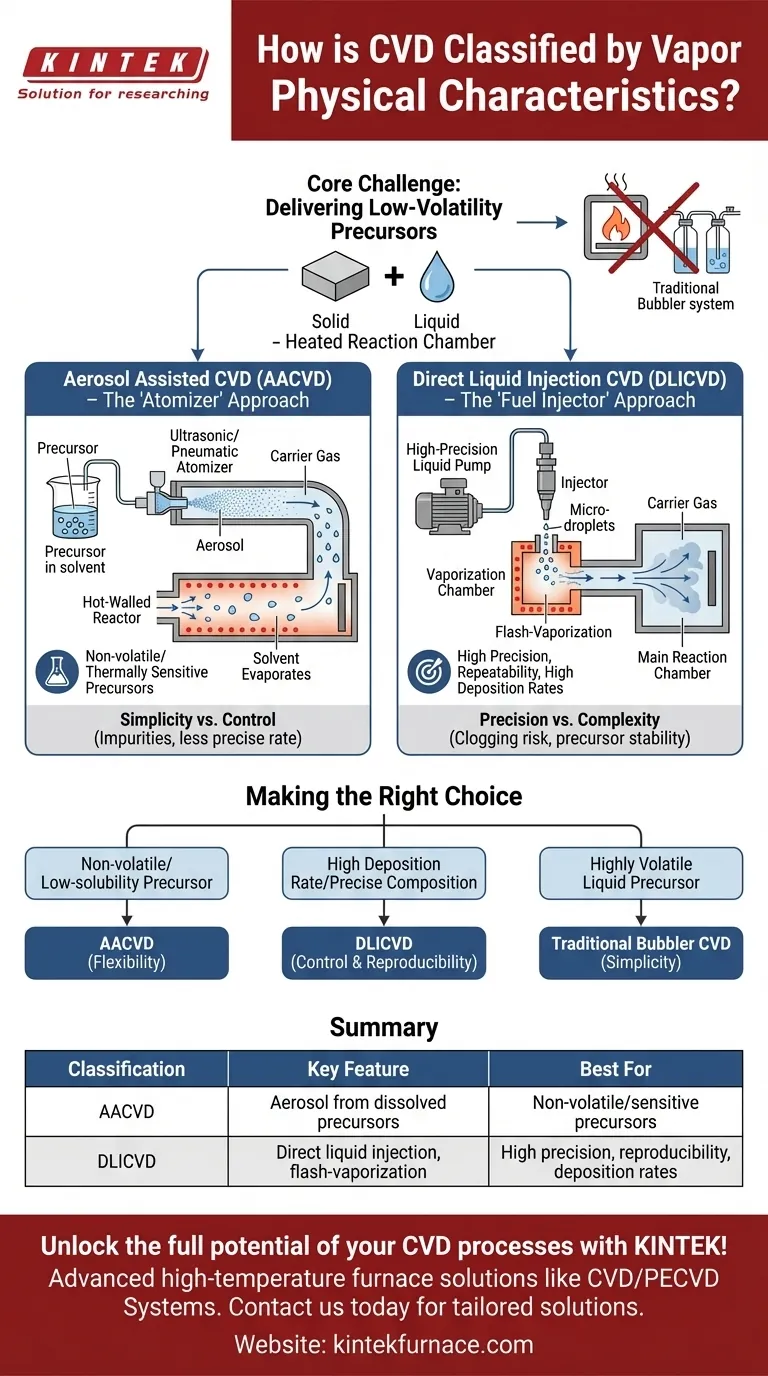

In der Materialwissenschaft sind die physikalischen Eigenschaften des Dampfes ein entscheidender Faktor bei der Klassifizierung von Prozessen der Chemischen Gasphasenabscheidung (CVD). Die beiden Hauptklassifizierungen basierend auf der Dampfzuführung sind die Aerosol-Assistierte CVD (AACVD) und die Direct Liquid Injection CVD (DLICVD). Diese Methoden sind speziell dafür konzipiert, mit Vorläuferstoffen umzugehen, die sich nicht ohne Weiteres in Gas umwandeln lassen, wie z. B. Flüssigkeiten oder gelöste Feststoffe.

Der Kernunterschied liegt nicht nur im Dampf selbst, sondern wie dieser Dampf erzeugt und in die Reaktionskammer transportiert wird. Die Wahl zwischen AACVD und DLICVD ist eine strategische Entscheidung, die von den Eigenschaften Ihres Vorläuferstoffs und den gewünschten Filmeigenschaften wie Wachstumsrate und Reinheit abhängt.

Die Kernherausforderung: Zuführung von Vorläuferstoffen

Das grundlegende Ziel jedes CVD-Prozesses ist der Transport chemischer Vorläuferstoffe in gasförmigem Zustand zu einem erhitzten Substrat, wo sie reagieren und einen Feststofffilm bilden können. Die Art der Zuführung ist ein wesentliches Unterscheidungsmerkmal.

Standard-CVD und ihre Einschränkungen

Herkömmliche CVD-Methoden funktionieren am besten mit Vorläuferstoffen, die bei Raumtemperatur bereits Gase sind oder Flüssigkeiten mit hohem Dampfdruck aufweisen. Diese lassen sich leicht mithilfe eines einfachen Sprudlers und eines Trägergases in die Reaktionskammer transportieren.

Dieser Ansatz scheitert, wenn der gewünschte Vorläuferstoff ein Feststoff ist, eine sehr geringe Flüchtigkeit aufweist (sich nicht leicht verdampfen lässt) oder thermisch instabil ist und beim Erhitzen zur Dampferzeugung zersetzt wird.

Die Notwendigkeit spezialisierter Dampfzuführungsmethoden

Um diese Einschränkungen zu überwinden, wurden spezielle Techniken entwickelt, um aus schwierigen flüssigen oder festen Vorläuferstoffen Dampf zu erzeugen. Hier wird die Klassifizierung nach Dampfeigenschaften unerlässlich.

Diese Methoden geben den Wissenschaftlern die Flexibilität, eine viel größere Bandbreite chemischer Vorläuferstoffe zu verwenden, was die Herstellung neuartiger und komplexer Materialien ermöglicht.

Ein genauerer Blick auf die Dampfzuführungsmethoden

AACVD und DLICVD stellen zwei unterschiedliche technische Lösungen für das Problem der Zuführung niedrigflüchtiger Vorläuferstoffe dar.

Aerosol-Assistierte CVD (AACVD): Der „Zerstäuber“-Ansatz

Bei der AACVD wird der Vorläuferstoff zunächst in einem geeigneten Lösungsmittel gelöst. Diese flüssige Lösung wird dann – typischerweise unter Verwendung eines Ultraschallwandlers oder eines pneumatischen Verneblers – zerstäubt, um einen feinen Nebel winziger Tröpfchen, ein Aerosol, zu erzeugen.

Ein Trägergas transportiert dieses Aerosol dann in den heißwandigen Reaktor. Während die Tröpfchen durch die heiße Zone wandern, verdampft das Lösungsmittel, und der Vorläuferstoff verdampft kurz bevor er das Substrat erreicht.

Der Hauptvorteil dieser Methode ist ihre Fähigkeit, nichtflüchtige oder thermisch empfindliche Vorläuferstoffe zu verarbeiten, die nicht durch direkte Erhitzung verdampft werden können.

Direct Liquid Injection CVD (DLICVD): Der „Kraftstoffeinspritzer“-Ansatz

DLICVD verfolgt einen direkteren Weg. Es verwendet eine hochpräzise Flüssigkeitspumpe und einen Injektor, ähnlich einem Kraftstoffeinspritzer in einem Automotor, um kontrollierte Mikrotropfen des flüssigen Vorläuferstoffs direkt in eine erhitzte Verdampfungskammer einzubringen.

Dieser Blitzverdampfungsprozess ist extrem schnell und effizient. Der resultierende Dampf wird dann sofort von einem Trägergas in die Hauptreaktionskammer mitgerissen.

DLICVD wird für seine hohe Präzision, Reproduzierbarkeit und die Fähigkeit, hohe Abscheidungsraten zu erzielen, geschätzt.

Verständnis der Kompromisse

Keine Methode ist universell überlegen; die Wahl beinhaltet klare technische Kompromisse.

AACVD: Einfachheit vs. Kontrolle

AACVD-Systeme können relativ einfach aufgebaut werden. Ihre Hauptschwäche ist jedoch die Verwendung eines Lösungsmittels, das sich manchmal als Verunreinigung im Endfilm ablagern kann. Die Kontrolle der genauen Vorläuferzuführungsrate kann auch weniger präzise sein als bei DLICVD.

DLICVD: Präzision vs. Komplexität

DLICVD bietet eine außergewöhnliche Kontrolle über den Vorläuferfluss, was zu einem hochgradig reproduzierbaren Filmwachstum führt. Die Hauptnachteile sind die erhöhte Komplexität und die Kosten des Injektionssystems sowie das Risiko, dass der Injektor mit der Zeit verstopft. Diese Methode erfordert auch Vorläuferstoffe, die sauber verdampft werden können, ohne vorzeitig zu zerfallen.

Überlegungen zur Abscheidungsrate

Obwohl DLICVD hohe Wachstumsraten für einen CVD-Prozess ermöglicht, ist es wichtig, dies im Kontext zu betrachten. Insgesamt weisen CVD-Prozesse oft langsamere Abscheidungsraten auf als Sichtlinien-Techniken wie die Physikalische Gasphasenabscheidung (PVD), was bei Anwendungen, die schnelle, dicke Beschichtungen erfordern, ein Faktor sein kann.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl der Dampfzuführungsmethode beeinflusst direkt Ihre Prozessfähigkeiten und die Qualität Ihres Endmaterials.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung nichtflüchtiger oder schwerlöslicher Vorläuferstoffe liegt: AACVD bietet die notwendige Flexibilität, um diese Materialien in die Dampfphase zu bringen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung hoher Abscheidungsraten und präziser Filmzusammensetzung liegt: DLICVD bietet überlegene Kontrolle und Reproduzierbarkeit, vorausgesetzt, Ihr Vorläuferstoff ist thermisch stabil.

- Wenn Ihr Hauptaugenmerk auf der Einfachheit bei einem hochflüchtigen flüssigen Vorläuferstoff liegt: Ein herkömmliches, auf Sprudlern basierendes CVD-System kann die unkomplizierteste und effektivste Lösung sein.

Letztendlich ist das Verständnis dafür, wie Ihr Vorläuferdampf erzeugt und transportiert wird, grundlegend für die Beherrschung des CVD-Prozesses für Ihre spezifischen Materialziele.

Zusammenfassungstabelle:

| Klassifizierung | Hauptmerkmal | Am besten geeignet für |

|---|---|---|

| AACVD | Verwendet Aerosol aus gelösten Vorläuferstoffen | Nichtflüchtige oder thermisch empfindliche Vorläuferstoffe |

| DLICVD | Verwendet direkte Flüssigkeitseinspritzung zur Blitzverdampfung | Hohe Präzision, Reproduzierbarkeit und Abscheidungsraten |

Schöpfen Sie das volle Potenzial Ihrer CVD-Prozesse mit KINTEK aus! Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung bieten wir vielfältigen Laboren fortschrittliche Hochtemperatur-Ofenlösungen wie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für überlegene Filmqualität und Effizienz präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre materialwissenschaftliche Forschung und Produktion voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Warum ist das Temperaturregelsystem in MPCVD-Anlagen wichtig? Gewährleistung eines präzisen Diamantwachstums und Prozessstabilität

- Was sind einige Anwendungen der MPCVD? Hochreiner Diamant für das Ingenieurwesen der nächsten Generation

- Wie wird MPCVD bei der Herstellung von polykristallinen Diamant-Optikkomponenten eingesetzt? Entdecken Sie hochreines Diamantwachstum für die Optik

- Welche Herausforderungen sind mit MPCVD verbunden? Überwindung hoher Kosten und Komplexität bei der Diamantsynthese

- Was ist das Grundprinzip der Funktionsweise eines Mikrowellen-Plasma-CVD-Systems? Hochreine Materialzüchtung freischalten