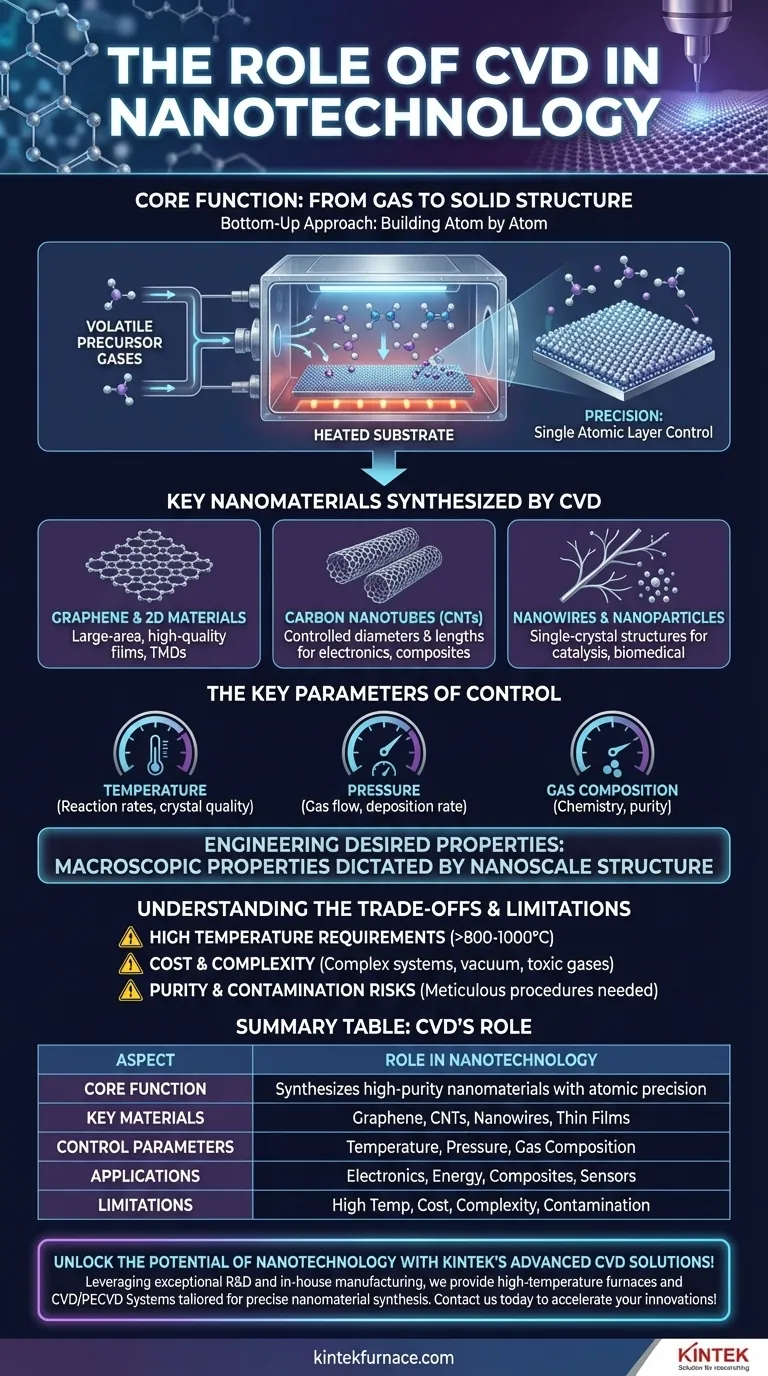

In der Nanotechnologie ist die Chemische Gasphasenabscheidung (CVD) eine grundlegende Herstellungsmethode. Sie ist die primäre Technik zur Synthese und zum Wachstum von hochreinen, hochleistungsfähigen festen Nanomaterialien aus gasförmigen Vorläufern. Insbesondere ist CVD unerlässlich für die Herstellung von Materialien wie Kohlenstoffnanoröhren, Graphen, Nanodrähten und anderen Dünnschichten mit atomarer Präzision.

Die wahre Bedeutung von CVD in der Nanotechnologie liegt nicht nur in ihrer Fähigkeit, Nanomaterialien zu erzeugen, sondern in ihrer Kraft, deren Struktur mit extremer Präzision zu kontrollieren. Diese Kontrolle über Faktoren wie Dicke, Kristallstruktur und Morphologie ermöglicht es Wissenschaftlern, Materialien mit spezifischen, vorhersagbaren Eigenschaften gezielt zu entwickeln.

Die Kernfunktion: Vom Gas zur festen Struktur

Die chemische Gasphasenabscheidung ist ein Prozess, bei dem ein Substrat einem oder mehreren flüchtigen Vorläufergasen ausgesetzt wird, die auf der Substratoberfläche reagieren oder sich zersetzen, um das gewünschte feste Material abzuscheiden. In der Nanotechnologie ermöglicht dieser Bottom-up-Ansatz den Aufbau von Materialien Atom für Atom.

Aufbau mit atomarer Präzision

Das entscheidende Merkmal von CVD ist ihre Präzision. Durch sorgfältiges Management der Prozessbedingungen ist es möglich, die Dicke einer abgeschiedenen Schicht bis auf eine einzige Atomlage genau zu steuern.

Dieses Maß an Kontrolle ist grundlegend für die Herstellung von zweidimensionalen (2D) Materialien wie Graphen, das eine nur ein Atom dicke Kohlenstoffschicht ist.

Entwicklung gewünschter Eigenschaften

Die Nanoskala-Struktur eines Materials bestimmt seine makroskopischen Eigenschaften, wie elektrische Leitfähigkeit, Festigkeit und optisches Verhalten.

Da CVD die Synthese von Nanomaterialien mit einer kontrollierbaren Morphologie und Größe ermöglicht, können Forscher diese Eigenschaften für spezifische Anwendungen direkt entwickeln und so vom Entdeckungsprozess zum gezielten Design übergehen.

Die Schlüsselparameter der Kontrolle

Die Präzision der CVD beruht auf der Fähigkeit, mehrere wichtige Prozessvariablen fein abzustimmen:

- Temperatur: Bestimmt die Reaktionsgeschwindigkeiten und die Kristallqualität des Endmaterials.

- Druck: Beeinflusst den Gasfluss und die Abscheidungsrate.

- Gaszusammensetzung: Die Wahl und Konzentration der Vorläufergase bestimmen die Chemie und Reinheit des Endmaterials.

Wichtige Nanomaterialien, die mittels CVD synthetisiert werden

CVD ist die bevorzugte Methode für eine Klasse von Nanomaterialien, die mehrere Bereiche revolutioniert haben. Ihre Vielseitigkeit ermöglicht die Herstellung von Strukturen, die mit traditionellen Top-down-Fertigungsmethoden unmöglich zu produzieren sind.

Graphen und andere 2D-Materialien

CVD ist die gängigste Methode zur Herstellung großflächiger, qualitativ hochwertiger Graphenfilme. Sie wird auch verwendet, um andere neuartige 2D-Materialien wie Übergangsmetalldichalkogenide (TMDs) zu züchten, die einzigartige optoelektronische Eigenschaften besitzen.

Kohlenstoffnanoröhren (CNTs)

Dies sind zylindrische Moleküle aus aufgerollten Graphenschichten. CVD ermöglicht das Wachstum von CNTs mit kontrollierten Durchmessern und Längen, was für ihre Anwendung in fortschrittlichen Verbundwerkstoffen, der Elektronik und in Sensoren entscheidend ist.

Nanodrähte und Nanopartikel

CVD-Prozesse werden zur Synthese von einkristallinen Nanodrähten und Nanopartikeln eingesetzt. Diese Materialien sind aufgrund ihres hohen Oberfläche-zu-Volumen-Verhältnisses entscheidend für Anwendungen in der Elektronik, Katalyse und in biomedizinischen Bereichen.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist CVD keine Universallösung. Das Verständnis ihrer Einschränkungen ist entscheidend für fundierte technische Entscheidungen.

Hohe Temperaturanforderungen

Viele CVD-Prozesse erfordern extrem hohe Temperaturen, oft über 800-1000°C. Dies kann die Art der verwendbaren Substrate einschränken und erhöht die Energiekosten des Prozesses erheblich.

Kosten und Komplexität

CVD-Systeme, insbesondere solche für hochreine Forschung oder Großserienproduktion, können komplex und teuer in der Anschaffung, im Betrieb und in der Wartung sein. Der Prozess beinhaltet oft Vakuumsysteme und den Umgang mit toxischen oder brennbaren Gasen.

Reinheit und Kontaminationsrisiken

Die Qualität des Endmaterials ist sehr empfindlich gegenüber Verunreinigungen in den Vorläufergasen oder in der Reaktionskammer. Die Verhinderung von Kontaminationen erfordert sorgfältige Verfahren und hochreine Ausgangsmaterialien, was die Gesamtkosten und die Komplexität erhöht.

Die richtige Wahl für Ihr Ziel

Ihr spezifisches Ziel bestimmt, wie Sie die CVD-Technologie einsetzen sollten. Der Prozess ist kein einzelnes Werkzeug, sondern eine vielseitige Plattform, um unterschiedliche Ergebnisse in der Nanowissenschaft und -technik zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung liegt: CVD bietet eine unübertroffene Kontrolle zur Schaffung neuartiger Materialien mit spezifisch entwickelten Kristallstrukturen und Eigenschaften zur Erprobung neuer wissenschaftlicher Theorien.

- Wenn Ihr Hauptaugenmerk auf der Elektronik der nächsten Generation liegt: CVD ist die etablierte, skalierbare Methode zur Herstellung von hochwertigem Graphen und Dünnschichten, die für fortschrittliche Transistoren, Sensoren und optoelektronische Bauelemente erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf fortschrittlichen Materialien und Energie liegt: Verwenden Sie CVD zur Synthese von Nanomaterialien mit großer Oberfläche wie Kohlenstoffnanoröhren und Nanodrähten für Anwendungen in der Energiespeicherung, Katalyse und hochfesten Verbundwerkstoffen.

Letztendlich ist die Beherrschung der CVD unerlässlich für jeden, der vom Konzept eines Nanomaterials zu dessen realer Anwendung übergehen möchte.

Zusammenfassungstabelle:

| Aspekt | Rolle in der Nanotechnologie |

|---|---|

| Kernfunktion | Synthetisiert hochreine Nanomaterialien aus gasförmigen Vorläufern mit atomarer Präzision |

| Schlüsselmaterialien | Graphen, Kohlenstoffnanoröhren, Nanodrähte, Dünnschichten |

| Kontrollparameter | Temperatur, Druck, Gaszusammensetzung |

| Anwendungen | Elektronik, Energiespeicherung, Verbundwerkstoffe, Sensoren |

| Einschränkungen | Hohe Temperaturanforderungen, Kosten, Komplexität, Kontaminationsrisiken |

Entfesseln Sie das Potenzial der Nanotechnologie mit den fortschrittlichen CVD-Lösungen von KINTEK! Durch außergewöhnliche F&E und hauseigene Fertigung bieten wir Hochtemperaturöfen, einschließlich CVD/PECVD-Systeme, die auf die präzise Synthese von Nanomaterialien zugeschnitten sind. Egal, ob Sie in der Forschung, Elektronik oder Materialwissenschaft tätig sind, unsere umfassenden Anpassungsmöglichkeiten stellen sicher, dass Ihre einzigartigen experimentellen Anforderungen erfüllt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Innovationen beschleunigen kann!

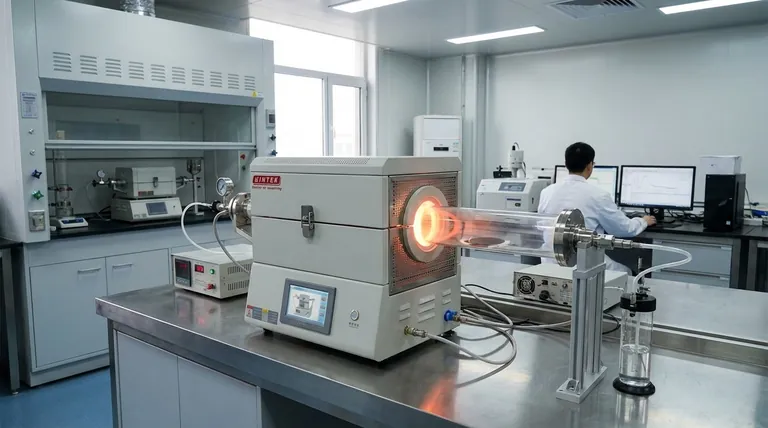

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

Andere fragen auch

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik