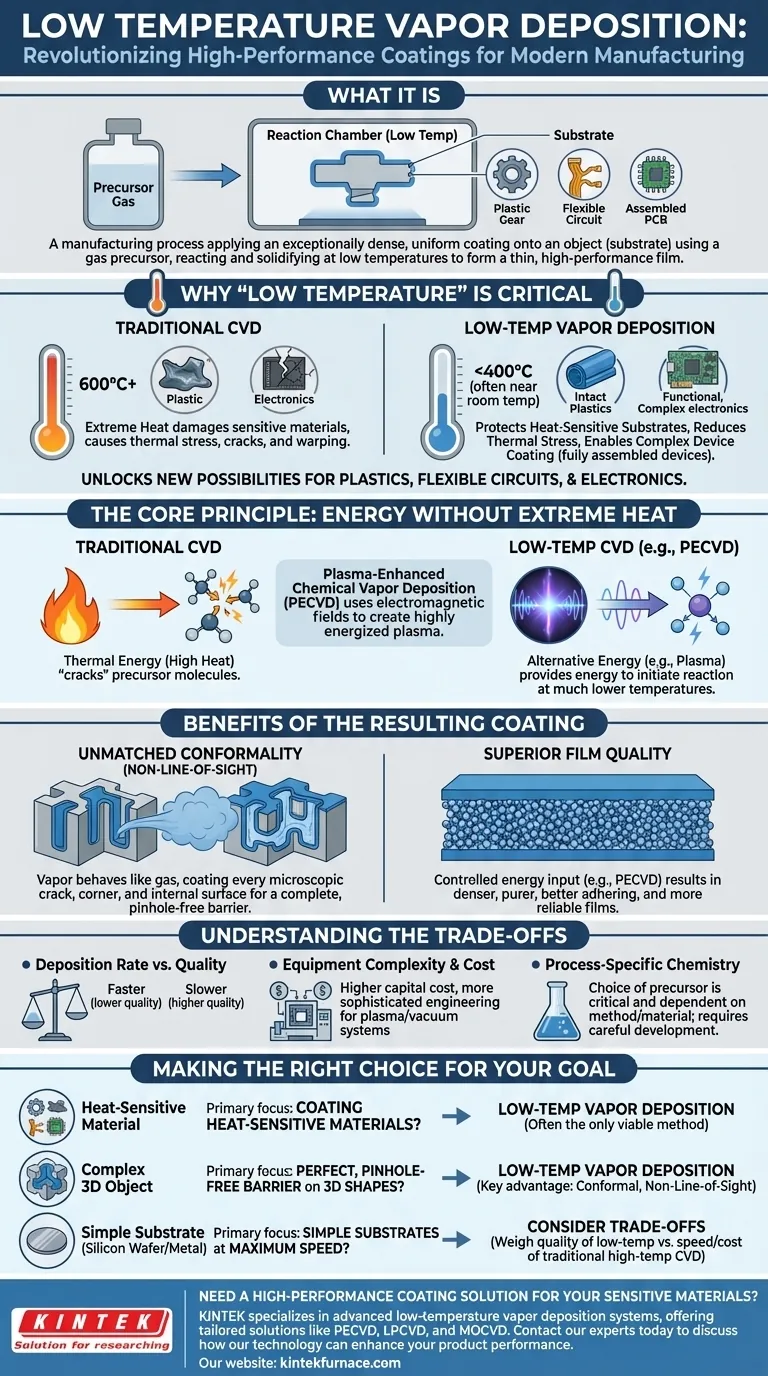

Im Kern ist die Niedertemperatur-Dampfabscheidung ein Herstellungsprozess, der verwendet wird, um eine außergewöhnlich dichte und gleichmäßige Beschichtung auf ein Objekt, oder „Substrat“, aufzutragen. Dies wird erreicht, indem ein chemischer Vorläufer in ein Gas umgewandelt wird, das dann auf der Oberfläche des Substrats reagiert und erstarrt, wodurch ein dünner, hochleistungsfähiger Film entsteht, ohne dass die extreme Hitze herkömmlicher Methoden erforderlich ist.

Der entscheidende Vorteil dieser Technologie liegt in ihrer Fähigkeit, wärmeempfindliche Materialien zu beschichten. Sie ermöglicht die Anwendung von schützenden Hochleistungsfilmen auf modernen Produkten wie Kunststoffen, flexiblen Leiterplatten und komplex zusammengebauter Elektronik, die durch herkömmliche Hochtemperatur-Beschichtungsverfahren beschädigt oder zerstört würden.

Warum „Niedrige Temperatur“ ein entscheidender Vorteil ist

Die herkömmliche Chemische Gasphasenabscheidung (CVD) erfordert oft Temperaturen über 600 °C (1112 °F). Niedertemperaturvarianten arbeiten deutlich kühler, oft unter 400 °C und manchmal nahe Raumtemperatur, was neue Fertigungsmöglichkeiten eröffnet.

Schutz empfindlicher Substrate

Viele moderne Materialien halten hoher Hitze einfach nicht stand. Kunststoffe würden schmelzen, und die empfindlichen Komponenten im Inneren eines Smartphones oder Sensors würden irreparabel beschädigt. Niedertemperaturprozesse machen es möglich, diese Materialien direkt zu beschichten.

Reduzierung von thermischer Belastung

Selbst bei Materialien, die hohen Temperaturen standhalten können, kann der Prozess des Erhitzens und Abkühlens mechanische Spannungen verursachen. Diese Spannungen können dazu führen, dass sich das Substrat verzieht oder Risse und Delaminationen in der Beschichtung selbst entstehen, was deren Integrität beeinträchtigt.

Ermöglichung komplexer Gerätefertigung

Die Niedertemperaturabscheidung ermöglicht die Beschichtung vollständig oder teilweise zusammengebauter Geräte. Anstatt einzelne Komponenten zu beschichten und sie dann zusammenzubauen, können Hersteller eine abschließende Schutzschicht über eine gesamte elektronische Baugruppe auftragen, was die Produktion vereinfacht und einen umfassenden Schutz gewährleistet.

Das Grundprinzip: Energie ohne extreme Hitze

Die grundlegende Herausforderung besteht darin, genügend Energie für die chemische Reaktion bereitzustellen, ohne sich auf intensive Hitze zu verlassen.

Standard-CVD: Thermische Energie

Bei der herkömmlichen CVD ist die hohe Temperatur die Energiequelle. Sie „knackt“ die Vorläufergasmoleküle thermisch, wodurch sie zerfallen und reagieren, um den gewünschten Film auf dem Substrat zu bilden.

Niedertemperatur-CVD: Alternative Energiequellen

Niedertemperaturmethoden ersetzen Hitze durch andere Energieformen. Die gebräuchlichste Methode ist die Plasma-unterstützte Chemische Gasphasenabscheidung (PECVD), die ein elektromagnetisches Feld (wie Hochfrequenz oder Mikrowellen) verwendet, um ein Plasma zu erzeugen.

Dieses Plasma, ein hoch energetischer Zustand des Gases, liefert die Energie, die erforderlich ist, um die chemische Reaktion bei einer viel niedrigeren Temperatur einzuleiten.

Vorteile der resultierenden Beschichtung

Der Wert dieses Prozesses liegt nicht nur in seiner Kompatibilität mit empfindlichen Materialien, sondern auch in der Qualität des erzeugten Films.

Unübertroffene Konformität (Nicht-Sichtlinien-Beschichtung)

Die Dampfabscheidung erzeugt eine konforme Beschichtung. Im Gegensatz zu Sprühfarbe, die nur das beschichtet, was sie „sehen“ kann (Sichtlinie), verhält sich der Dampfvorläufer wie ein Gas, das in jede mikroskopische Ritze, jede Ecke und jede Innenfläche fließt und diese beschichtet. Dies erzeugt eine wirklich vollständige, porenfreie Barriere.

Überlegene Filmqualität

Die kontrollierte Energiezufuhr durch Methoden wie PECVD führt oft zu Filmen, die dichter, reiner und besser haftend sind als jene aus anderen Prozessen. Dies führt zu einer zuverlässigeren und dauerhafteren Leistung.

Die Kompromisse verstehen

Obwohl die Niedertemperaturabscheidung leistungsstark ist, ist sie keine universelle Lösung. Sie beinhaltet spezifische technische Kompromisse.

Abscheidungsrate vs. Qualität

Im Allgemeinen können Niedertemperaturprozesse langsamer sein als ihre Hochtemperatur-Pendants. Es gibt oft einen Kompromiss zwischen der Geschwindigkeit der Beschichtungsabscheidung und der endgültigen Qualität und Gleichmäßigkeit des Films.

Komplexität und Kosten der Ausrüstung

Anlagen für Prozesse wie PECVD sind komplexer und verursachen höhere Investitionskosten als einfache thermische CVD-Öfen. Die Verwendung von Plasma- und Vakuumsystemen erfordert eine anspruchsvollere Konstruktion und Wartung.

Prozessspezifische Chemie

Die Wahl der Vorläuferchemikalien ist entscheidend und hängt stark von der spezifischen Abscheidungsmethode und dem gewünschten Filmmaterial ab. Nicht alle Materialien können einfach mit Niedertemperaturtechniken abgeschieden werden, was eine sorgfältige Prozessentwicklung erfordert.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Beschichtungstechnologie hängt vollständig von Ihrem Material, der Komplexität Ihres Produkts und den Leistungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Materialien wie Kunststoffen oder zusammengebauter Elektronik liegt: Die Niedertemperatur-Dampfabscheidung ist nicht nur eine Option; sie ist oft die einzig praktikable Hochleistungsmethode.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine perfekte, porenfreie Barriere auf einer komplexen 3D-Form zu erzielen: Die konforme „Nicht-Sichtlinien“-Natur der Dampfabscheidung ist Ihr Hauptvorteil, und Niedertemperaturverfahren machen dies für eine breitere Palette von Produkten verfügbar.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einfacher, robuster Substrate (wie Siliziumwafer oder Metalle) mit maximaler Geschwindigkeit liegt: Sie müssen die überlegene Filmqualität von Niedertemperaturverfahren gegen die potenziell schnelleren Raten und geringeren Anlagenkosten der herkömmlichen Hochtemperatur-CVD abwägen.

Letztendlich verwandelt die Niedertemperatur-Dampfabscheidung Hochleistungsbeschichtungen von einem spezialisierten industriellen Prozess in ein vielseitiges Werkzeug für Innovationen in unzähligen modernen Produkten.

Zusammenfassungstabelle:

| Hauptmerkmal | Vorteil |

|---|---|

| Niedertemperaturbetrieb (oft <400°C) | Schützt wärmeempfindliche Substrate wie Kunststoffe und zusammengebaute Elektronik |

| Konforme Beschichtung | Beschichtet komplexe 3D-Formen, Risse und Innenflächen gleichmäßig |

| Überlegene Filmqualität | Erzeugt dichte, porenfreie Barrieren mit ausgezeichneter Haftung |

| Ermöglicht komplexe Fertigung | Ermöglicht die Beschichtung vollständig zusammengebauter Geräte für umfassenden Schutz |

Benötigen Sie eine Hochleistungsbeschichtungslösung für Ihre empfindlichen Materialien? KINTEK ist spezialisiert auf fortschrittliche Niedertemperatur-Dampfabscheidungssysteme. Durch die Nutzung unserer außergewöhnlichen F&E- und Eigenfertigungskapazitäten bieten wir Laboren unterschiedlicher Art maßgeschneiderte Lösungen wie unsere PECVD-, LPCVD- und MOCVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen und Produktionsanforderungen präzise erfüllen können. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Technologie die Leistung und den Herstellungsprozess Ihres Produkts verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was sind Gassperrfolien und wie wird PECVD bei ihrer Herstellung eingesetzt? Entdecken Sie Advanced Packaging Solutions

- Was sind die Hauptvorteile von PECVD-Rohröfen im Vergleich zu CVD-Rohröfen? Niedrigere Temperatur, schnellere Abscheidung und mehr

- Welche Rolle spielt die Temperatur bei der PECVD? Optimierung der Filmqualität und des Substratschutzes

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Was ist der Unterschied zwischen PVD und PECVD? Wählen Sie die richtige Dünnschichtbeschichtungstechnologie