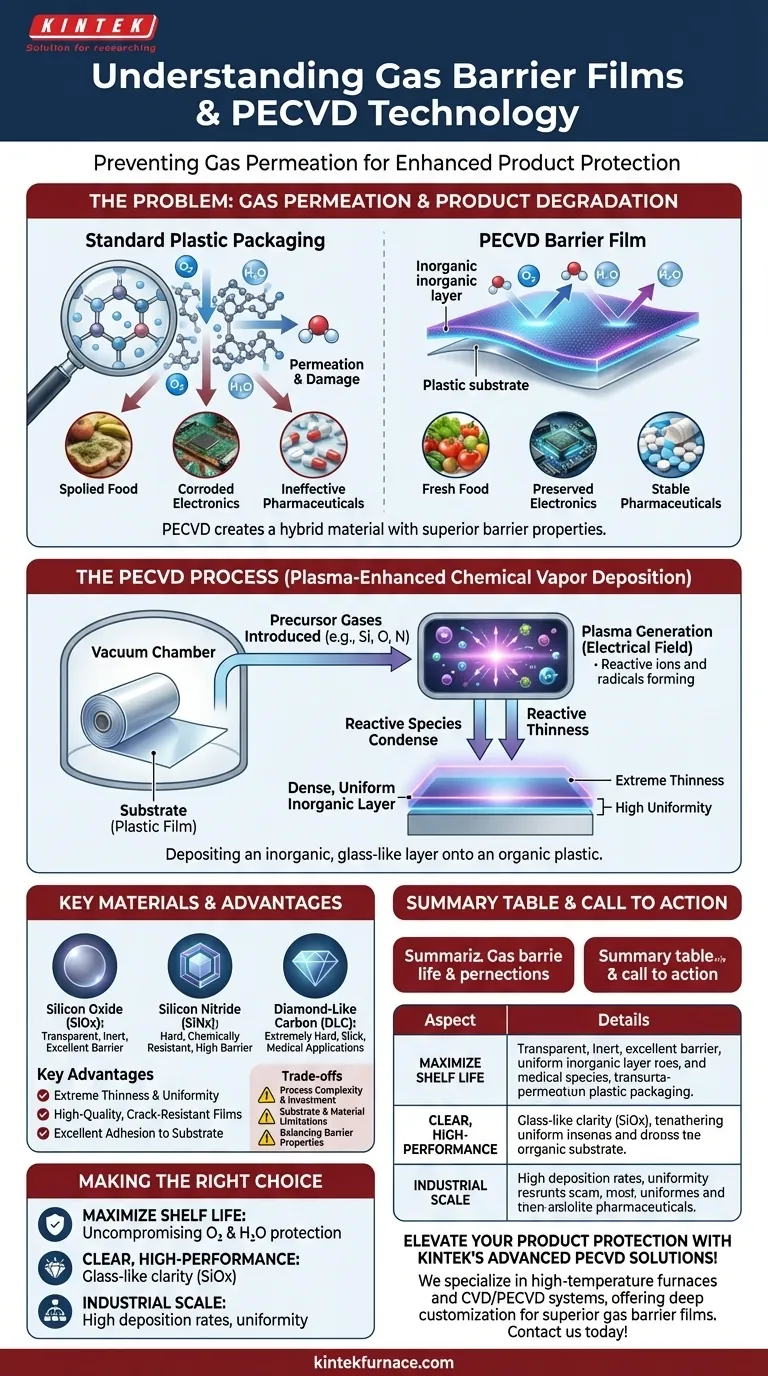

Im Wesentlichen ist eine Gassperrfolie ein fortschrittliches Material, das entwickelt wurde, um das Durchdringen von Gasen wie Sauerstoff und Wasserdampf zu verhindern. Die Plasma-Enhanced Chemical Vapor Deposition (PECVD) ist ein kritischer Herstellungsprozess zur Erzeugung dieser Barrieren, indem eine außergewöhnlich dünne, dichte und gleichmäßige Schutzschicht auf ein Substrat, wie z. B. eine flexible Kunststofffolie, abgeschieden wird.

Die grundlegende Herausforderung bei Standardverpackungen ist ihre molekulare Porosität. PECVD löst dies, indem eine ultradünne, glasartige Schicht (wie Siliziumoxid) auf eine flexible Folie aufgetragen wird, wodurch ein Hybridmaterial mit weitaus besseren Barriereeigenschaften entsteht, die für die Konservierung empfindlicher Produkte unerlässlich sind.

Das Grundproblem: Gasdurchdringung

Warum Standardkunststoffe versagen

Die meisten gängigen Polymere, die in Verpackungen verwendet werden, sind auf mikroskopischer Ebene permeabel. Ihre langkettige Molekülstruktur enthält Lücken, die es kleinen Gasmolekülen, insbesondere Sauerstoff (O₂) und Wasserdampf (H₂O), ermöglichen, langsam hindurchzukommen.

Für viele Anwendungen ist dies kein Problem. Für empfindliche Güter ist dieser langsame Austausch mit der Außenatmosphäre jedoch hochgradig schädlich.

Die Auswirkung auf die Produktintegrität

Die Gasdurchdringung ist ein Haupttreiber der Degradation. Sauerstoffexposition führt zur Oxidation, wodurch Lebensmittel verderben, die Wirksamkeit von Arzneimitteln verändert wird und empfindliche elektronische Komponenten korrodieren können.

Ebenso kann das Eindringen von Feuchtigkeit Trockennahrungsmittel ruinieren, Pulver zersetzen und Kurzschlüsse in elektronischen Geräten verursachen. Eine Hochleistungs-Barrierefolie bekämpft diese Grundursache des Versagens direkt.

Wie PECVD eine überlegene Barriere erzeugt

Der PECVD-Prozess in Kürze

PECVD ist ein Prozess, der Plasma – einen angeregten Gaszustand – verwendet, um dünne Schichten abzuscheiden. In einer Vakuumkammer werden Ausgangsgase (Precursor) zugeführt und durch ein elektrisches Feld angeregt, wodurch ein Plasma entsteht.

Diese Energie spaltet die Gasmoleküle in reaktive Ionen und Radikale auf. Diese reaktiven Spezies kondensieren dann auf der Oberfläche eines Substrats (wie einer Rolle Kunststofffolie) und setzen sich als feste, dichte und vollkommen gleichmäßige Schicht wieder zusammen.

Erzeugung einer undurchlässigen anorganischen Schicht

Der Schlüssel zu einer PECVD-Barriere liegt darin, dass sie ein anorganisches Material, wie Glas, auf ein organisches Material, wie Kunststoff, abscheidet. Dies erzeugt eine Hybridstruktur mit den besten Eigenschaften beider Materialien.

Die abgeschiedene Schicht ist unglaublich dicht und weist nicht die molekularen Lücken auf, die in Polymeren zu finden sind, wodurch eine formidable Barriere gegen Gasmoleküle entsteht.

Schlüsselmaterialien für Barrierefolien

Obwohl PECVD viele Materialien abscheiden kann, sind einige aufgrund ihrer Inertheit und Barriereeigenschaften ideal für Barriereanwendungen.

- Siliziumoxid (SiOx): Die gängigste Wahl für Lebensmittel- und Pharmaverpackungen. Es ist chemisch inert, transparent („Glas auf Folie“) und bietet eine ausgezeichnete Barriere gegen Sauerstoff und Feuchtigkeit.

- Siliziumnitrid (SiNx): Bietet eine außergewöhnliche Barriereleistung und ist zudem sehr hart und chemisch beständig.

- Diamantähnlicher Kohlenstoff (DLC): Eine extrem harte und glatte Beschichtung, die eine hervorragende Gassperre bietet und häufig in anspruchsvolleren mechanischen oder medizinischen Anwendungen eingesetzt wird.

Hauptvorteile des PECVD-Ansatzes

Extreme Dünnheit und Gleichmäßigkeit

PECVD kann Schichten erzeugen, die nur wenige Nanometer dick sind. Das bedeutet, dass die Sperrschicht dem Endprodukt kaum Gewicht oder Dicke hinzufügt und die Flexibilität des zugrunde liegenden Kunststoffs nicht beeinträchtigt. Der Prozess stellt sicher, dass diese ultradünne Schicht vollkommen gleichmäßig ist, ohne Nadellöcher, die ihre Barrierefunktion untergraben würden.

Hochwertige, rissbeständige Folien

Die Niedrigtemperatur-Natur des PECVD-Prozesses reduziert Spannungen in der abgeschiedenen Schicht. Dies führt zu einer hochwertigen Schicht, die auch dann rissbeständig ist, wenn das flexible Substrat gebogen oder gefaltet wird.

Ausgezeichnete Haftung

Das energiereiche Plasma im PECVD-Prozess reinigt und aktiviert die Substratoberfläche unmittelbar vor der Abscheidung. Dies gewährleistet, dass die Barrierefolie fest am Kunststoff haftet und eine Delaminierung verhindert wird, die einen Weg für Gase schaffen würde.

Die Abwägungen verstehen

Prozesskomplexität und Investition

PECVD-Anlagen sind hochentwickelt und arbeiten unter Vakuum, was im Vergleich zu einfacheren Beschichtungsmethoden wie Sprühen oder Tauchen erhebliche Investitionskosten verursacht. Der Prozess erfordert eine präzise Steuerung von Gasfluss, Druck und Leistung.

Substrat- und Materialbeschränkungen

Obwohl PECVD im Vergleich zu anderen Abscheidungstechniken ein „Niedrigtemperaturprozess“ ist, führt er immer noch Energie ein, die hochsensible Substrate beschädigen kann. Darüber hinaus ist die Wahl der Ausgangsgase entscheidend und erfordert spezielle Handhabungs- und Sicherheitsprotokolle.

Abwägung der Barriereeigenschaften

Kein einzelnes Material ist perfekt. Eine bestimmte Folie wie SiOx kann für den Sauerstoffschutz optimiert sein, während eine andere besser für Feuchtigkeit geeignet ist. Oft sind mehrschichtige Beschichtungen erforderlich, um die gewünschte Balance der Eigenschaften zu erreichen, was die Prozesskomplexität erhöht.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für PECVD-Barrierefolien wird durch die Notwendigkeit eines kompromisslosen Schutzes bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Haltbarkeit empfindlicher Lebensmittel oder Pharmazeutika liegt: PECVD-beschichtete Folien bieten das höchste Maß an Sauerstoff- und Feuchtigkeitsschutz, das in einem flexiblen Format verfügbar ist.

- Wenn Ihr Hauptaugenmerk auf der Schaffung klarer, hochleistungsfähiger Verpackungen liegt: SiOx-Folien, die mittels PECVD abgeschieden werden, bieten glasartige Klarheit und Barriereleistung auf einer voll flexiblen Kunststofffolie.

- Wenn Ihr Hauptaugenmerk auf der industriellen Fertigung liegt: Die hohen Abscheidungsraten und die außergewöhnliche Gleichmäßigkeit von PECVD machen es zu einer zuverlässigen und skalierbaren Lösung für die Großserienfertigung.

Letztendlich ermöglicht PECVD Herstellern Verpackungen zu entwickeln, die über die bloße Eindämmung hinausgehen und eine aktive, langfristige Produktkonservierung bieten.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Definition Gassperrfolie | Fortschrittliches Material zur Verhinderung von Gasdurchdringung (z. B. Sauerstoff, Wasserdampf) |

| Rolle von PECVD | Abscheidung dünner, dichter, gleichmäßiger anorganischer Schichten (z. B. SiOx, SiNx) auf Substraten |

| Hauptvorteile | Extreme Dünnheit, Gleichmäßigkeit, Rissbeständigkeit, ausgezeichnete Haftung |

| Häufige Anwendungen | Lebensmittelverpackungen, Pharmazeutika, Elektronikschutz |

| Abwägungen | Hohe Prozesskomplexität, Substratbeschränkungen, Materialabwägung |

Steigern Sie Ihren Produktschutz mit KINTEK's fortschrittlichen PECVD-Lösungen! Wir sind spezialisiert auf Hochtemperaturofen, einschließlich CVD/PECVD-Systeme, die auf vielfältige Laboranforderungen zugeschnitten sind. Durch Nutzung unserer außergewöhnlichen F&E- und Inhouse-Fertigung bieten wir tiefe Anpassungsmöglichkeiten, um Ihren einzigartigen Anforderungen gerecht zu werden – und somit überlegene Gassperrfolien für sensible Anwendungen zu gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Technologie Ihre Verpackungs- und Konservierungsergebnisse verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung