Bei der Plasma-Enhanced Chemical Vapor Deposition (PECVD) ist die Temperatur ein primärer Kontrollparameter, der die endgültige Qualität und strukturelle Integrität der abgeschiedenen Dünnschicht direkt steuert. Sie bestimmt das Verhalten der reaktiven Partikel auf der Substratoberfläche und beeinflusst Dichte, Gleichmäßigkeit, Wasserstoffgehalt und Haftung des Films. Während das Plasma die reaktiven Spezies erzeugt, liefert die Temperatur die notwendige thermische Energie, um sie zu einem hochwertigen Material zu organisieren.

Die zentrale Rolle der Temperatur bei der PECVD besteht darin, ein kritisches Gleichgewicht herzustellen. Sie muss hoch genug sein, um einen dichten, gleichmäßigen Film mit wünschenswerten Eigenschaften zu erzeugen, aber niedrig genug, um eine Beschädigung des darunter liegenden Substrats zu vermeiden, was der Kernvorteil der PECVD-Technik ist.

Die grundlegende Rolle der thermischen Energie

Bei jedem chemischen Gasphasenabscheidungsprozess (CVD) wird Energie benötigt, um einen stabilen Film zu bilden. PECVD nutzt Plasma, um den Großteil dieser Energie bereitzustellen, aber thermische Energie (Wärme) spielt immer noch eine entscheidende, ergänzende Rolle.

Steuerung der Oberflächenmobilität

Sobald die Precursor-Moleküle durch das Plasma gespalten werden, landen die resultierenden Atome und Fragmente (adsorbierte Spezies) auf der Substratoberfläche. Die Temperatur verleiht ihnen die thermische Energie, um sich zu bewegen.

Höhere Temperaturen erhöhen diese Oberflächenmobilität und ermöglichen es den Partikeln, über die Oberfläche zu wandern und sich an den energetisch günstigsten Stellen niederzulassen. Dies führt zu einem dichteren, geordneteren Film mit besserer Gleichmäßigkeit und weniger strukturellen Defekten.

Einfluss auf chemische Reaktionen

Während das Plasma die hochreaktiven Spezies erzeugt, kann die Temperatur beeinflussen, welche chemischen Oberflächenreaktionen abgeschlossen werden. Sie hilft dabei, flüchtige Nebenprodukte, wie Wasserstoff, aus dem wachsenden Film auszutreiben.

Dieser Prozess ist entscheidend für die Herstellung eines reinen Films mit geringem Wasserstoffgehalt, was direkt mit einer höheren Filmqualität und geringeren Ätzraten in nachfolgenden Verarbeitungsschritten korreliert.

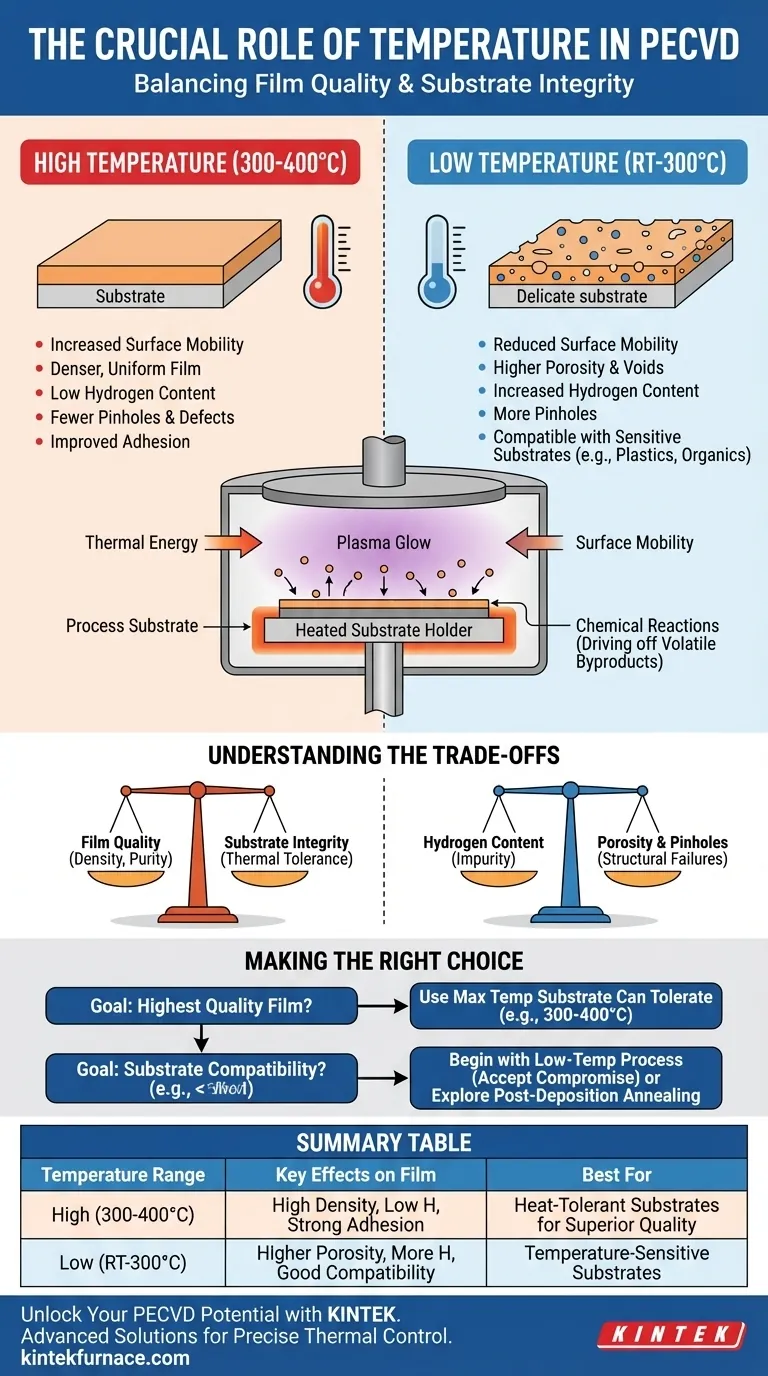

Abscheidung bei hoher vs. niedriger Temperatur

Die Wahl der Abscheidungstemperatur ist ein definierender Kompromiss bei jedem PECVD-Prozess. Der typische Betriebsbereich für PECVD liegt zwischen Raumtemperatur und etwa 400 °C.

Die Vorteile höherer Temperaturen

Der Betrieb nahe der Obergrenze des PECVD-Temperaturbereichs (z. B. 350–400 °C) führt im Allgemeinen zu den hochwertigsten Filmen.

Diese Filme weisen einen geringeren Wasserstoffgehalt, eine höhere Dichte und eine verbesserte Haftung auf. Die erhöhte Oberflächenmobilität bei diesen Temperaturen minimiert die Bildung mikroskopischer Hohlräume und Pinholes, was zu einem robusteren und stabileren Material führt.

Die Notwendigkeit niedrigerer Temperaturen

Der Hauptvorteil von PECVD gegenüber der traditionellen Chemical Vapor Deposition (CVD) ist die Fähigkeit, bei deutlich niedrigeren Temperaturen zu arbeiten.

Dies ist unerlässlich für Anwendungen, bei denen temperaturempfindliche Substrate beteiligt sind. Materialien wie Kunststoffe für flexible Elektronik oder Bauteile mit bestehenden organischen Schichten würden durch die hohen Temperaturen konventioneller CVD geschädigt oder zerstört werden. PECVD ermöglicht die Abscheidung auf diesen Materialien, ohne deren Integrität zu beeinträchtigen.

Verständnis der Kompromisse

Die Auswahl einer Temperatur ist keine Suche nach einem einzigen „besten“ Wert, sondern das Verständnis der Kompromisse, die für eine bestimmte Anwendung erforderlich sind.

Filmqualität vs. Substratintegrität

Dies ist das Kernproblem. Sie müssen eine Temperatur wählen, die das Substrat verträgt. Das Streben nach der höchstmöglichen Filmqualität mit einer hohen Temperatur ist sinnlos, wenn dadurch das Bauteil, das Sie erstellen möchten, zerstört wird.

Umgekehrt führt die Verwendung einer sehr niedrigen Temperatur zum Schutz eines empfindlichen Substrats oft zu einem Film, der poröser ist, mehr Wasserstoff enthält und möglicherweise schlechtere elektronische oder mechanische Eigenschaften aufweist.

Das Dilemma des Wasserstoffgehalts

Bei vielen siliziumbasierten Filmen (wie Siliziumnitrid oder Siliziumdioxid) wird eingebetteter Wasserstoff als Verunreinigung betrachtet, die die Leistung beeinträchtigen kann.

Höhere Temperaturen sind sehr effektiv darin, Wasserstoff aus dem Film auszutreiben, während er wächst. Prozesse bei niedriger Temperatur binden von Natur aus mehr Wasserstoff, was für bestimmte elektronische Anwendungen ein erheblicher Nachteil sein kann.

Porosität und Pinholes

Niedrigere Temperaturen führen zu einer geringeren Oberflächenmobilität der abscheidenden Partikel. Sie neigen dazu, dort „zu haften, wo sie landen“, anstatt eine optimale Position in der Struktur des Films zu finden.

Diese Unbeweglichkeit führt zur Bildung mikroskopischer Hohlräume, wodurch ein weniger dichter, poröserer Film entsteht. Diese Poren können sich als Pinholes manifestieren, die kritische Fehlerstellen in Dielektrika- oder Sperrschichten darstellen.

Die richtige Wahl für Ihr Ziel treffen

Ihre optimale Temperatureinstellung wird ausschließlich durch Ihre Substratbeschränkungen und Ihre Leistungsanforderungen an den Endfilm bestimmt.

- Wenn Ihr Hauptaugenmerk auf der höchstmöglichen Filmqualität liegt: Verwenden Sie die maximale Temperatur, die Ihr Substrat und die darunter liegenden Bauteilschichten sicher vertragen, typischerweise im Bereich von 300–400 °C.

- Wenn Ihr Hauptaugenmerk auf der Kompatibilität mit empfindlichen Substraten liegt: Beginnen Sie mit einem Niedertemperaturprozess und akzeptieren Sie den inhärenten Kompromiss bei der Filmqualität, oder ziehen Sie eine Nachbehandlung (Annealing) in Betracht, um die Filmeigenschaften zu verbessern.

Letztendlich ist die Temperatur das wirkungsvollste Werkzeug, das Ihnen zur Verfügung steht, um die Eigenschaften Ihres Films innerhalb der einzigartigen Rahmenbedingungen Ihres Projekts fein abzustimmen.

Zusammenfassungstabelle:

| Temperaturbereich | Wichtige Auswirkungen auf den Film | Am besten geeignet für |

|---|---|---|

| Hoch (300–400 °C) | Hohe Dichte, geringer Wasserstoffgehalt, starke Haftung | Substrate, die Hitze für überlegene Qualität vertragen |

| Niedrig (Raumtemperatur bis 300 °C) | Höhere Porosität, mehr Wasserstoff, gute Kompatibilität | Hitzesensible Substrate wie Kunststoffe |

Entfesseln Sie das volle Potenzial Ihrer PECVD-Prozesse mit KINTEK

Haben Sie Schwierigkeiten, die Filmqualität und die Substratintegrität bei Ihren PECVD-Anwendungen in Einklang zu bringen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich unserer CVD/PECVD-Systeme, die für präzise thermische Kontrolle für eine optimale Dünnschichtabscheidung entwickelt wurden. Durch die Nutzung außergewöhnlicher F&E und eigener Fertigung bieten wir tiefgreifende Anpassungen, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen – sei es bei der Arbeit mit empfindlichen Materialien in flexiblen Elektronikkomponenten oder bei anspruchsvollen Hochleistungsfilmen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen die Effizienz und die Ergebnisse Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor