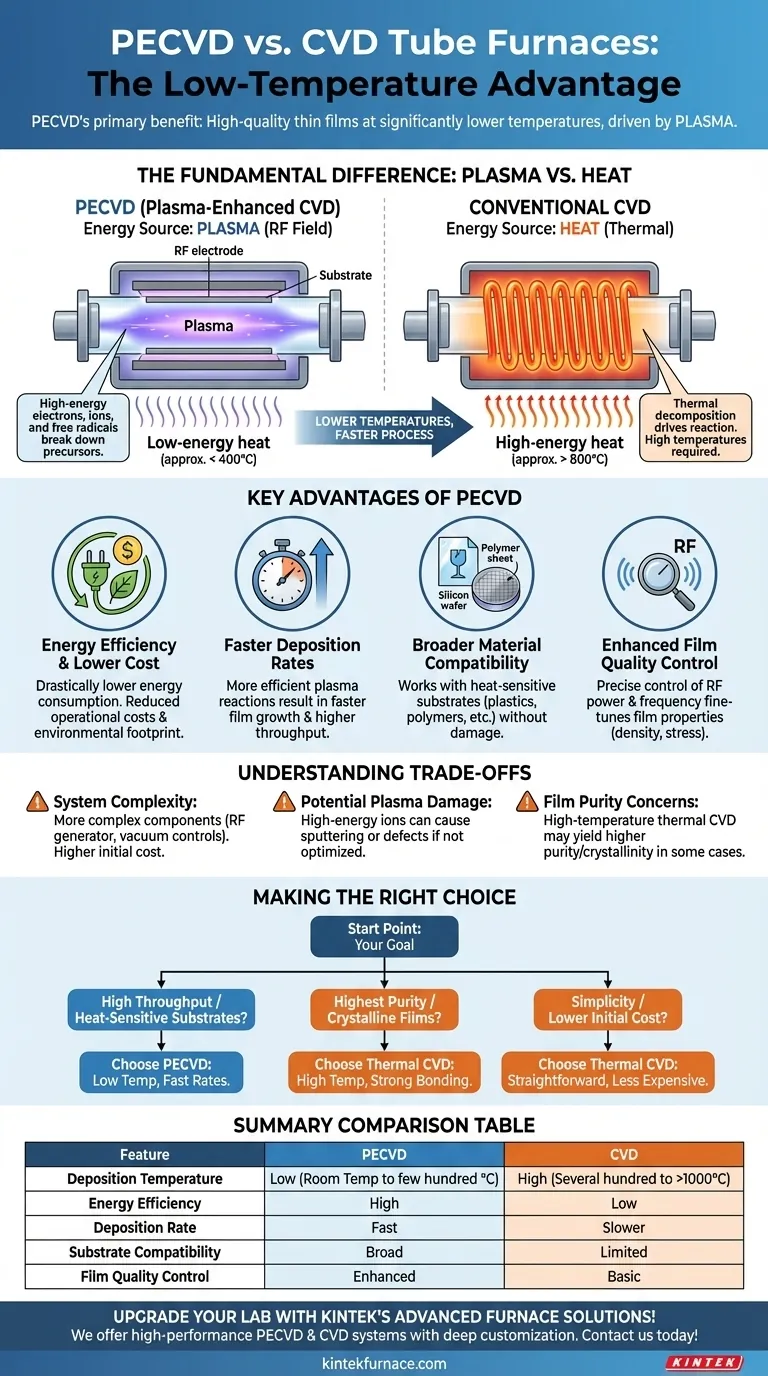

Der Hauptvorteil von PECVD gegenüber herkömmlichen CVD-Rohröfen ist die Fähigkeit, hochwertige Dünnschichten bei deutlich niedrigeren Temperaturen abzuscheiden. Durch die Verwendung von Plasma anstelle von hoher Hitze zur Steuerung der chemischen Reaktion eröffnet PECVD eine Reihe von Vorteilen in Bezug auf Geschwindigkeit, Energieeffizienz, Kosten und die Arten von Materialien, mit denen man arbeiten kann. Dieser grundlegende Unterschied ist die Ursache für fast jeden anderen Vorteil, den die Technologie bietet.

Während sowohl die konventionelle CVD als auch die PECVD zur Dünnschichtabscheidung verwendet werden, basieren sie auf unterschiedlichen Prinzipien. CVD benötigt hohe thermische Energie, während PECVD Plasma bei niedrigerer Temperatur verwendet. Dies macht PECVD zu einem schnelleren, energieeffizienteren und vielseitigeren Verfahren für viele moderne Anwendungen.

Der grundlegende Unterschied: Plasma vs. Hitze

Um die Vorteile zu verstehen, müssen Sie zunächst den grundlegenden Betriebs-Unterschied zwischen den beiden Technologien erfassen. Die Art der Energiezufuhr bestimmt den gesamten Prozess.

Wie konventionelle CVD funktioniert

Ein traditioneller Chemischer Gasphasenabscheidungs-(CVD)-Prozess ist rein thermisch. Er erfordert sehr hohe Temperaturen, oft von mehreren hundert bis über tausend Grad Celsius, um den Prekursor-Gasmolekülen genügend Energie zu geben, um zu reagieren und sich auf einem Substrat abzuscheiden.

Der einzige Zweck des Ofens ist es, diese intensive Hitze gleichmäßig zu erzeugen und aufrechtzuerhalten. Die Reaktion wird ausschließlich durch thermische Zersetzung angetrieben.

Wie PECVD funktioniert

Plasmaunterstützte Chemische Gasphasenabscheidung (PECVD) verwendet eine andere Energiequelle. Anstatt sich ausschließlich auf Hitze zu verlassen, wird Energie über ein Hochfrequenzfeld (HF) zugeführt, das die Gase in einen Materiezustand namens Plasma ionisiert.

Dieses Plasma enthält hochenergetische Elektronen, Ionen und freie Radikale. Diese energetisierten Partikel, nicht hohe Temperaturen, zerlegen die Prekursor-Gasmoleküle und treiben die Abscheidereaktion an. Dies ermöglicht, den Prozess bei viel niedrigeren Temperaturen, von Raumtemperatur bis zu einigen hundert Grad Celsius, durchzuführen.

Hauptvorteile des PECVD-Betriebs

Die Fähigkeit, bei niedrigen Temperaturen zu arbeiten, schafft mehrere entscheidende nachgelagerte Vorteile für die Fertigung und Forschung.

Überlegene Energieeffizienz und niedrigere Kosten

Da PECVD keinen Ofen benötigt, um extrem hohe Temperaturen zu erreichen, ist der gesamte Energieverbrauch drastisch niedriger.

Dies führt direkt zu reduzierten Betriebskosten und einem kleineren ökologischen Fußabdruck. Niedrigere Temperaturen bedeuten weniger Energieverbrauch pro Durchlauf und weniger Verschleiß an Ofenkomponenten.

Schnellere Abscheideraten

Die plasmabasierten Reaktionen in einem PECVD-System sind oft effizienter und schneller als ihre thermischen Gegenstücke.

Dies führt zu schnellerem Filmwachstum und höherem Probendurchsatz, was in Produktionsumgebungen einen großen Kosten- und Zeitvorteil darstellt.

Breitere Material- und Substratkompatibilität

Dies ist wohl einer der bedeutendsten Vorteile. Die hohen Temperaturen der konventionellen CVD können hitzeempfindliche Substrate wie Kunststoffe, Polymere oder bestimmte Halbleiterbauelemente beschädigen oder zerstören.

Der Niedertemperaturprozess von PECVD ermöglicht die Abscheidung hochwertiger Schichten auf diesen Materialien, ohne thermische Schäden zu verursachen, was den Anwendungsbereich erheblich erweitert.

Verbesserte Kontrolle der Filmqualität

In einem PECVD-System stehen Ihnen mehr Variablen zur Steuerung der Abscheidung zur Verfügung. Neben Temperatur und Gasfluss können Sie die HF-Leistung und -Frequenz präzise einstellen.

Diese zusätzlichen Kontrollmöglichkeiten ermöglichen eine Feinabstimmung der Plasmaumgebung, was wiederum Filmeigenschaften wie Dichte, Spannung und chemische Zusammensetzung beeinflusst.

Die Kompromisse verstehen

Obwohl PECVD leistungsstark ist, ist es kein universeller Ersatz für alle CVD-Prozesse. Das Verständnis seiner Grenzen ist entscheidend für eine objektive Entscheidung.

Systemkomplexität

Ein PECVD-Ofen ist von Natur aus komplexer als ein Standard-Thermisches-CVD-Ofen. Er erfordert einen HF-Leistungsgenerator, ein Impedanzanpassungsnetzwerk und komplexere Vakuumsteuersysteme.

Diese zusätzliche Komplexität kann die anfänglichen Gerätekosten erhöhen und im Vergleich zu einem einfacheren thermischen System mehr potenzielle Wartungs- oder Fehlerquellen mit sich bringen.

Potenzial für plasmabedingte Schäden

Obwohl die niedrige Temperatur schonend für Substrate ist, können die hochenergetischen Ionen im Plasma manchmal physische Schäden (Sputtern) verursachen oder Defekte in der wachsenden Schicht oder dem Substrat selbst erzeugen.

Die Steuerung des Plasmaprozesses, um eine hohe Abscheiderate ohne Schäden zu erreichen, ist eine wichtige Herausforderung, die Prozesskenntnisse erfordert.

Bedenken hinsichtlich der Reinheit des Films

In einigen spezifischen Anwendungen kann die Hochtemperatur-Thermal-CVD Filme mit höherer Reinheit oder besserer Kristallinität erzeugen. Die intensive Hitze kann Verunreinigungen wie Wasserstoff, der manchmal in PECVD-gewachsenen Filmen enthalten sein kann, effektiver entfernen.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl zwischen PECVD und konventioneller CVD ist eine strategische Entscheidung, die vollständig von Ihren spezifischen Zielen und Einschränkungen abhängt.

- Wenn Ihr Hauptaugenmerk auf der Produktion mit hohem Durchsatz oder der Arbeit mit hitzeempfindlichen Substraten liegt: PECVD ist aufgrund seines Niedertemperaturbetriebs und seiner schnellen Abscheideraten fast immer die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung hochreiner, kristalliner Schichten auf robusten Substraten liegt, bei denen die Filmqualität von größter Bedeutung ist: Hochtemperatur-Thermal-CVD kann weiterhin erforderlich sein, um die gewünschte Materialstruktur zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Einfachheit und geringeren anfänglichen Gerätekosten für die Grundlagenforschung liegt: Ein konventioneller thermischer CVD-Rohrofen kann ein einfacherer und kostengünstigerer Einstieg sein.

Letztendlich hängt die Wahl der richtigen Technologie von einem klaren Verständnis Ihrer Materialanforderungen, Substratbeschränkungen und Produktionsziele ab.

Zusammenfassungstabelle:

| Vorteil | PECVD | CVD |

|---|---|---|

| Abscheidetemperatur | Niedrig (Raumtemperatur bis einige hundert °C) | Hoch (mehrere hundert bis über 1000°C) |

| Energieeffizienz | Hoch (geringerer Energieverbrauch) | Niedrig (hoher Energieverbrauch) |

| Abscheiderate | Schnell | Langsamer |

| Substratkompatibilität | Breit (funktioniert mit hitzeempfindlichen Materialien) | Eingeschränkt (kann empfindliche Substrate beschädigen) |

| Kontrolle der Filmqualität | Verbessert (über HF-Leistung und -Frequenz) | Grundlegend (über Temperatur und Gasfluss) |

Rüsten Sie Ihr Labor mit den fortschrittlichen Ofenlösungen von KINTEK auf! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren hochleistungsfähige PECVD- und CVD-Rohröfen, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen, sei es für die Produktion mit hohem Durchsatz, hitzeempfindliche Substrate oder die Abscheidung reiner Schichten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Forschung und Effizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen