Der grundlegende Unterschied zwischen PVD und PECVD liegt in der Art und Weise, wie das Beschichtungsmaterial auf eine Oberfläche aufgebracht wird. Die physikalische Gasphasenabscheidung (PVD) ist ein "Sichtlinien"-Mechanismus, bei dem ein festes Material verdampft und physikalisch zum Beschichten eines Substrats transportiert wird. Im Gegensatz dazu ist die plasmaunterstützte chemische Gasphasenabscheidung (PECVD) ein chemischer Prozess, bei dem Gase reagieren und einen festen Film auf dem Substrat bilden, wobei die Reaktionen durch Plasma anstelle von hoher Hitze angeregt werden.

Die Wahl zwischen PVD und PECVD ist eine Entscheidung, die von zwei entscheidenden Faktoren abhängt: der Komplexität der Geometrie Ihres Substrats und seiner Hitzetoleranz. PVD bietet hohe Reinheit durch eine direkte Sichtlinienmethode, während PECVD eine gleichmäßige Abdeckung auf komplexen Formen bei niedrigen Temperaturen ermöglicht.

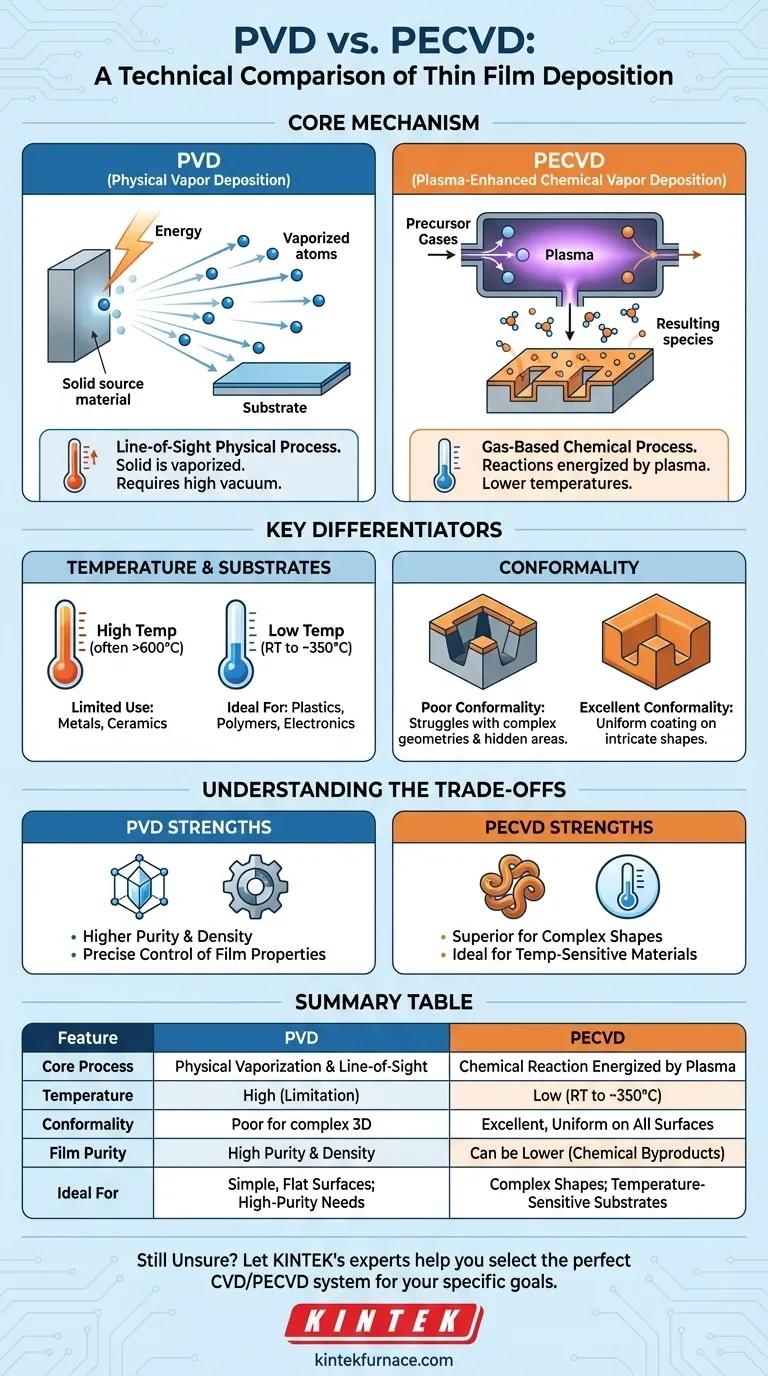

Der Kernmechanismus: Physikalisch vs. Chemisch

Um die praktischen Unterschiede zu verstehen, müssen Sie zunächst die grundlegenden Prinzipien erfassen. PVD und PECVD gehören zu zwei verschiedenen Familien von Abscheidungstechnologien.

### Physikalische Gasphasenabscheidung (PVD): Ein Sichtlinienprozess

PVD ist im Grunde ein physikalischer Prozess. Stellen Sie es sich wie eine Spritzlackierung im atomaren Maßstab vor, die im Vakuum stattfindet.

Ein festes Ausgangsmaterial wird mit Energie (wie einem Ionenstrahl oder Elektronenstrahl) bombardiert, bis seine Atome verdampft sind. Diese verdampften Atome bewegen sich dann in einer geraden Linie durch das Vakuum und kondensieren auf dem Substrat, wodurch ein dünner Film entsteht.

Da sich die Partikel in einer geraden Linie bewegen, wird jeder Teil des Substrats, der sich nicht in der direkten "Sichtlinie" des Ausgangsmaterials befindet, nicht oder nur viel dünner beschichtet.

### Plasmaunterstützte chemische Gasphasenabscheidung (PECVD): Ein gasbasierter Prozess

PECVD ist eine Art der chemischen Gasphasenabscheidung (CVD). Anstelle einer festen Quelle beginnt sie mit Prekursor-Gasen, die in eine Kammer eingeleitet werden.

Die Schlüsselinnovation ist die Verwendung von Plasma, einem angeregten Gaszustand. Das Plasma liefert die Energie, die benötigt wird, um die Prekursor-Gase aufzubrechen und die chemischen Reaktionen anzutreiben, die den dünnen Film bilden, und das alles ohne extreme Hitze.

Dieser Prozess ist diffus, wie ein chemischer Nebel, der sich auf allen exponierten Oberflächen absetzt und reagiert. Das Plasma und die reaktiven Gase können das Objekt umgeben, was eine hochgradig gleichmäßige Beschichtung ermöglicht.

Wichtige Unterscheidungsmerkmale in der Praxis

Die Unterschiede in ihren Kernmechanismen führen zu kritischen Unterscheidungen in ihrer Anwendung und den erzielten Ergebnissen.

### Temperatur: Der entscheidende Faktor für Substrate

Traditionelle CVD erfordert sehr hohe Temperaturen (oft 600–800 °C), um die thermische Energie für chemische Reaktionen bereitzustellen. Dies begrenzt ihre Verwendung auf Materialien, die extremer Hitze standhalten können.

PECVD löst dieses Problem, indem es Plasmaenergie anstelle von thermischer Energie verwendet. Dies ermöglicht die Abscheidung bei viel niedrigeren Temperaturen, von Raumtemperatur bis etwa 350 °C.

Diese Niedertemperaturfähigkeit macht PECVD ideal für die Beschichtung von wärmeempfindlichen Substraten wie Kunststoffen, Polymeren oder elektronischen Komponenten, die durch hohe Hitze beschädigt oder zerstört würden.

### Konformität: Beschichtung komplexer Geometrien

Konformität bezieht sich auf die Fähigkeit einer Beschichtung, eine gleichmäßige Dicke über eine komplexe, nicht-ebene Oberfläche beizubehalten. Hier weichen die beiden Methoden erheblich voneinander ab.

Die Sichtliniennatur von PVD macht es schwierig, komplexe Geometrien zu beschichten. Oberflächen in Gräben, um scharfe Ecken oder auf der "Rückseite" eines Teils erhalten wenig bis keine Beschichtung.

PECVD zeichnet sich durch Konformität aus. Da es sich um einen gasgetriebenen Prozess handelt, können die reaktiven chemischen Spezies in und um komplizierte Merkmale diffundieren, wodurch eine hochgradig gleichmäßige und konsistente Filmdicke auf allen Oberflächen gewährleistet wird.

Die Kompromisse verstehen

Keine der beiden Technologien ist universell überlegen; die optimale Wahl hängt von den spezifischen Anforderungen der Anwendung ab.

### Filmreinheit und Dichte

PVD erzeugt im Allgemeinen Filme mit höherer Reinheit und Dichte. Da das Ausgangsmaterial physikalisch auf das Substrat übertragen wird, ohne chemische Reaktionen, gibt es weniger Möglichkeiten für Verunreinigungen oder chemische Nebenprodukte, in den Film eingebaut zu werden.

PECVD, als chemischer Prozess, kann manchmal zu Filmen mit geringerer Reinheit führen. Unvollständige Reaktionen oder Nebenprodukte aus den Prekursor-Gasen können im wachsenden Film eingeschlossen werden.

### Prozesskontrolle und Filmeigenschaften

PVD bietet eine sehr präzise Kontrolle über Filmeigenschaften wie Kornstruktur und Stöchiometrie, da der Prozess physikalisch direkt und leichter zu modellieren ist. Dies macht es zu einer bevorzugten Methode für Anwendungen wie optische Beschichtungen oder Halbleiter, bei denen exakte Materialeigenschaften entscheidend sind.

Die PECVD-Prozesskontrolle beinhaltet das Abstimmen von Gasflussraten, Druck und Plasmaleistung, was komplexer sein kann. Diese Komplexität ermöglicht jedoch auch die Schaffung einzigartiger Filmchemie, die mit PVD nicht möglich ist.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung sollte sich an Ihrem primären technischen Ziel orientieren.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer einfachen, flachen Oberfläche mit der höchstmöglichen Reinheit liegt: PVD ist aufgrund seines direkten Abscheidemechanismus und der geringen Verunreinigungen fast immer die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung eines komplexen, 3D-Teils liegt: PECVD ist der klare Gewinner, da seine gasbasierte Natur eine hervorragende Konformität bietet, die PVD nicht erreichen kann.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials wie Kunststoff liegt: PECVD ist die notwendige Wahl, da sein Niedertemperaturprozess Schäden am Substrat verhindert.

Indem Sie den grundlegenden Kompromiss zwischen der physikalischen Sichtlinie von PVD und der chemischen konformen Beschichtung von PECVD verstehen, können Sie die richtige Technologie für Ihre spezifische technische Herausforderung sicher auswählen.

Zusammenfassungstabelle:

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | PECVD (Plasmaunterstützte chemische Gasphasenabscheidung) |

|---|---|---|

| Kernprozess | Physikalische Verdampfung & Sichtlinienübertragung | Chemische Reaktion von Gasen, angeregt durch Plasma |

| Temperatur | Hoch (kann eine Einschränkung sein) | Niedrig (Raumtemperatur bis ~350°C) |

| Konformität | Schlecht für komplexe, 3D-Geometrien | Ausgezeichnet, gleichmäßige Beschichtung auf allen Oberflächen |

| Filmreinheit | Hohe Reinheit und Dichte | Kann aufgrund chemischer Nebenprodukte geringer sein |

| Ideal für | Einfache Geometrien, hohe Reinheitsanforderungen | Komplexe Formen, temperaturempfindliche Substrate |

Immer noch unsicher, welche Beschichtungstechnologie für Ihr Projekt die richtige ist?

Durch die Nutzung außergewöhnlicher F&E und eigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Lassen Sie sich von unseren Experten helfen, das perfekte System zur Erreichung Ihrer spezifischen Beschichtungsziele auszuwählen. Kontaktieren Sie uns noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor