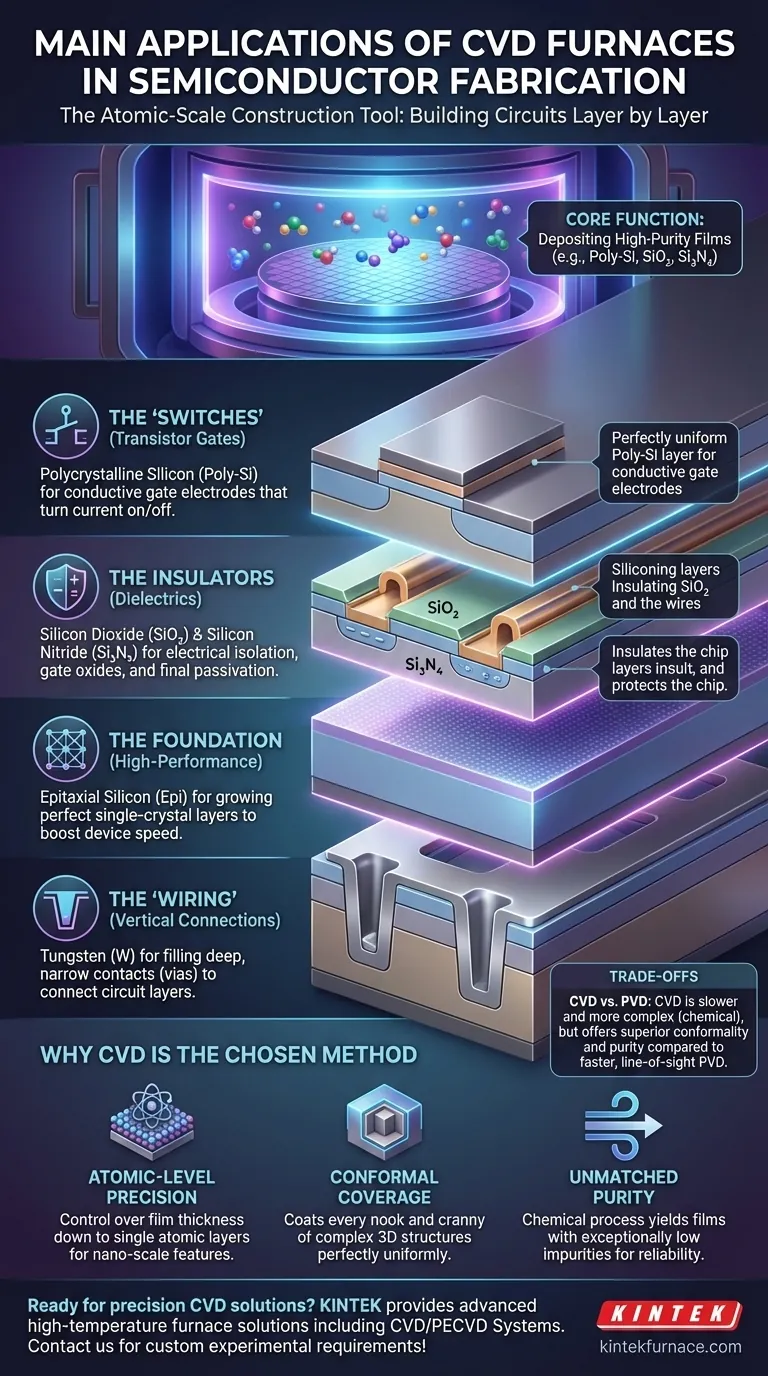

In der Halbleiterfertigung besteht die Hauptanwendung eines CVD-Ofens in der Abscheidung ultradünner, hochreiner Filme auf Siliziumwafern. Diese Filme sind die grundlegenden Materialien, die zum Aufbau der mikroskopischen Komponenten eines integrierten Schaltkreises verwendet werden. Zu den am häufigsten abgeschiedenen Materialien gehören Polysilizium (für Transistor-Gates), Siliziumdioxid (zur Isolierung) und Siliziumnitrid (zum Schutz und zur Isolierung).

Die wahre Rolle eines CVD-Ofens (Chemical Vapor Deposition, chemische Gasphasenabscheidung) besteht nicht nur darin, Materialien abzuscheiden, sondern als Werkzeug für den Aufbau im atomaren Maßstab zu dienen. Er ermöglicht die präzise, gleichmäßige Schichtung von Leitern, Isolatoren und Halbleitern, die die Bausteine jedes modernen Chips bilden.

Die Kernfunktion: Aufbau von Schaltkreisen Schicht für Schicht

Ein moderner Mikroprozessor ist eine dreidimensionale Stadt mit Milliarden von Transistoren. Ein CVD-Ofen ist eines der wichtigsten Werkzeuge, die zum Aufbau dieser Stadt verwendet werden, indem er spezifische Materialien an spezifischen Stellen, Schicht für Atomschicht, abscheidet.

Die „Schalter“: Polykristallines Silizium (Poly-Si)

Polysilizium ist eine Form von Silizium, die leitfähig genug ist, um als Gate-Elektrode zu fungieren. Dies ist der „Schalter“ in einem Transistor, der den Stromfluss ein- und ausschaltet. CVD wird verwendet, um eine perfekt gleichmäßige Schicht aus Polysilizium über den gesamten Wafer abzuscheiden.

Die Isolatoren: Siliziumdioxid (SiO₂) und Siliziumnitrid (Si₃N₄)

Um Chaos im elektrischen Bereich zu verhindern, müssen die Komponenten voneinander elektrisch isoliert sein. CVD-Öfen scheiden Filme aus Siliziumdioxid und Siliziumnitrid ab, die ausgezeichnete elektrische Isolatoren (Dielektrika) sind.

Diese Filme werden verwendet, um Gate-Oxide zu erzeugen, Drähte voneinander zu isolieren und eine schützende abschließende „Passivierungsschicht“ über den fertigen Chip zu bilden, um ihn vor Feuchtigkeit und Kontamination zu schützen.

Das Fundament: Epitaktisches Silizium (Epi)

Für Hochleistungsbauelemente beginnt der Prozess oft mit dem Wachstum einer fehlerfreien Einkristall-Siliziumschicht auf dem Basiswafer. Dieser Prozess, genannt epitaktisches Wachstum, wird in einem CVD-Ofen durchgeführt und erzeugt eine perfekte Kristallgitterstruktur, die für eine optimale Elektronenmobilität und Chipgeschwindigkeit unerlässlich ist.

Die „Verdrahtung“: Leitfähige Filme

Obwohl oft andere Methoden für die Metallverdrahtung verwendet werden, ist CVD entscheidend für die Abscheidung bestimmter leitfähiger Filme wie Wolfram. Seine einzigartige Fähigkeit, extrem tiefe, enge vertikale Löcher (sogenannte Kontakte oder Vias) „konform“ und perfekt auszufüllen, macht es unerlässlich, die verschiedenen Schichten der „Schaltkreisstadt“ miteinander zu verbinden.

Warum CVD die gewählte Methode ist

Das bloße Abscheiden eines Materials reicht nicht aus; die Qualität und Präzision dieser Abscheidung sind das, was moderne Elektronik erst ermöglicht. Die CVD-Technologie bietet ein Maß an Kontrolle, das andere Methoden für diese spezifischen Anwendungen nicht bieten können.

Präzision auf atomarer Ebene

Moderne Transistoren haben Merkmale, die in Nanometern gemessen werden. CVD ermöglicht die Kontrolle der Filmdicke bis zur einzelnen Atomschicht. Diese Präzision ist nicht verhandelbar, um konsistente, zuverlässige Bauelemente über einen 300-mm-Wafer hinweg zu erzeugen.

Konforme Abdeckung

Da Transistoren zu 3D-Strukturen (wie FinFETs) übergegangen sind, ist die Oberfläche eines Wafers nicht mehr flach. Der Hauptvorteil von CVD ist seine konforme Abdeckung – die Fähigkeit des abgeschiedenen Films, jede Vertiefung, jede Ecke und jede Seitenwand mit einer perfekt gleichmäßigen Dicke zu beschichten.

Unübertroffene Reinheit und Qualität

CVD ist ein chemischer Reaktionsprozess, der hochreine Ausgangsgase verwendet. Dies führt zu Filmen mit außergewöhnlich geringen Verunreinigungen, was für die Erzielung der gewünschten elektrischen Eigenschaften und der Langzeitzuverlässigkeit eines Halbleiterbauelements von entscheidender Bedeutung ist.

Die Abwägungen verstehen

Obwohl unverzichtbar, ist CVD nicht die einzige Filmabscheidungstechnik und bringt eigene Herausforderungen mit sich.

CVD im Vergleich zu PVD (Physical Vapor Deposition)

PVD, zu dem Techniken wie Sputtern gehören, ist ein physikalischer „Sichtlinien“-Prozess. Er ist oft schneller und besser geeignet für die Abscheidung von Metallschichten für die Verdrahtung auf flacheren Oberflächen.

CVD ist ein chemischer Prozess, der langsamer ist, aber die überlegene konforme Abdeckung und Filmreinheit bietet, die für Dielektrika und komplexe 3D-Strukturen erforderlich sind. Die beiden Techniken ergänzen sich, schließen sich aber nicht gegenseitig aus.

Komplexität des Prozesses

CVD-Prozesse beinhalten oft hohe Temperaturen und hochgiftige, brennbare oder ätzende Ausgangsgase. Dies erfordert hochentwickelte Sicherheits-, Handhabungs- und Abluftmanagementsysteme, was die Kosten und die Komplexität einer Fertigungsanlage erheblich erhöht.

Durchsatz und Kosten

Obwohl große Stapelöfen bestimmte Filme für Hunderte von Wafern gleichzeitig verarbeiten können, erfordern fortschrittlichere CVD-Prozesse Einkammer-Prozesskammern. Dies kann den Durchsatz der Fabrik begrenzen und die Kosten pro Wafer im Vergleich zu anderen, schnelleren Methoden erhöhen.

Die richtige Wahl für Ihr Ziel treffen

Die spezifische CVD-Anwendung hängt direkt von der herzustellenden Komponente ab.

- Wenn Ihr Hauptaugenmerk auf dem Aufbau des Kern-Transistors liegt: Ihre wichtigsten CVD-Schritte sind Polysilizium für das Gate und hochreines Siliziumdioxid für das Gate-Dielektrikum.

- Wenn Ihr Hauptaugenmerk auf der Isolierung und dem Schutz von Komponenten liegt: Sie verlassen sich auf CVD, um dicke Schichten von Siliziumnitrid und Siliziumdioxid zur Isolierung und Endpassivierung abzuscheiden.

- Wenn Ihr Hauptaugenmerk auf der Schaffung eines Hochleistungsfundaments liegt: Sie verwenden epitaktisches CVD, um eine fehlerfreie Einkristall-Siliziumschicht auf Ihrem Ausgangswafer zu züchten.

- Wenn Ihr Hauptaugenmerk auf der Verbindung vertikaler Schichten liegt: Sie verwenden Wolfram-CVD, um tiefe Kontakte und Vias mit hohem Seitenverhältnis gleichmäßig zu füllen.

Letztendlich ist die Beherrschung der vielfältigen Anwendungen von CVD grundlegend für die Beherrschung der Kunst der modernen Halbleiterfertigung.

Zusammenfassungstabelle:

| Anwendung | Abgeschiedenes Material | Schlüsselfunktion |

|---|---|---|

| Transistor-Gates | Polysilizium | Fungiert als leitfähiger Schalter zur Stromsteuerung |

| Isolierung | Siliziumdioxid | Bietet elektrische Isolation zwischen Komponenten |

| Schutz | Siliziumnitrid | Schützt Chips vor Feuchtigkeit und Kontamination |

| Fundament | Epitaktisches Silizium | Züchtet fehlerfreie Kristallschichten für hohe Leistung |

| Verdrahtung | Wolfram | Füllt vertikale Löcher, um Schaltungsschichten zu verbinden |

Sind Sie bereit, Ihre Halbleiterfertigung mit präzisen CVD-Lösungen zu verbessern? KINTEK nutzt hervorragende F&E- und Eigenfertigungskapazitäten und bietet verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unser Produktprogramm, einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere CVD-Öfen hochreine, konforme Filme für Ihre Halbleiterprojekte liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation

- Wie funktioniert ein CVD-Rohrofen? Präzise Dünnschichtabscheidung für Ihr Labor erreichen

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum