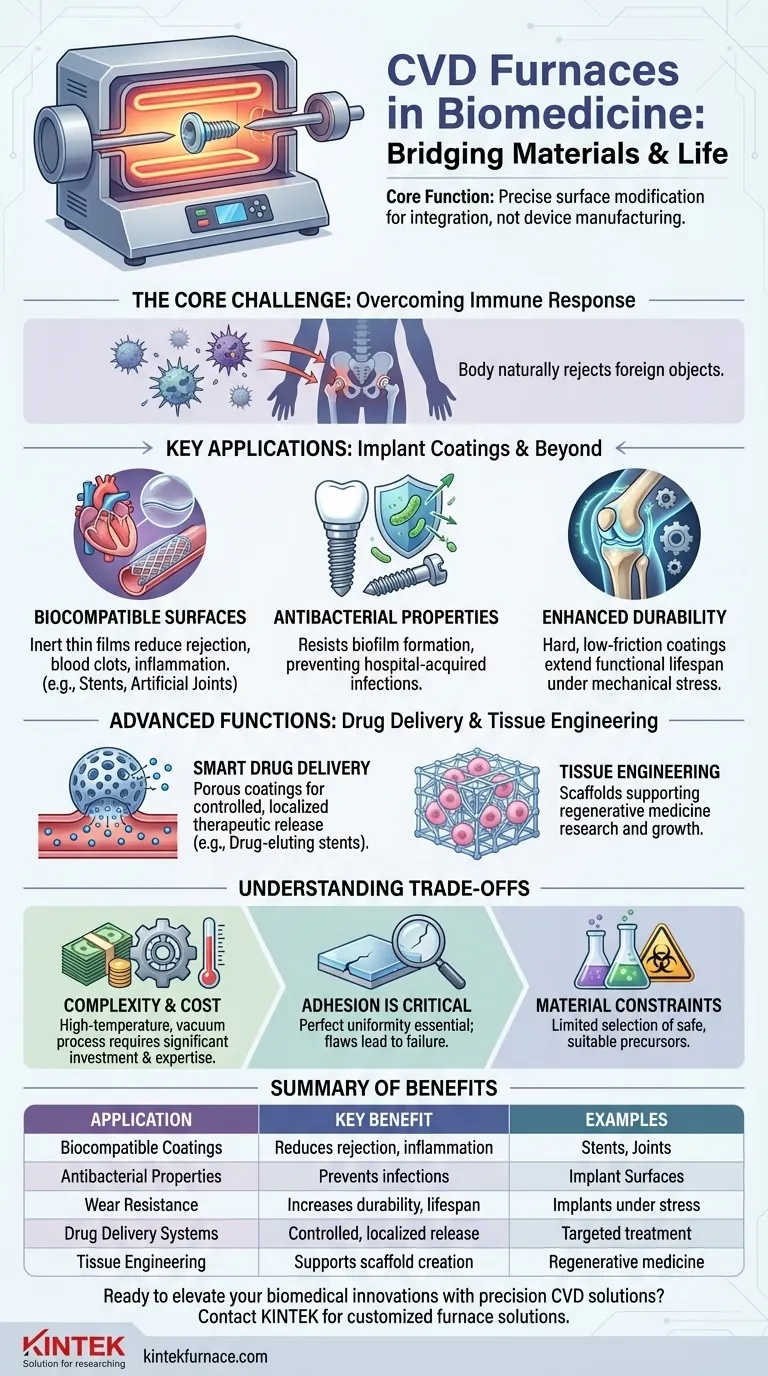

Im biomedizinischen Bereich werden CVD-Öfen (Chemical Vapor Deposition) hauptsächlich zur Herstellung hochspezialisierter, funktionaler Beschichtungen auf medizinischen Implantaten und zur Entwicklung fortschrittlicher Biomaterialien eingesetzt. Zu diesen Anwendungen gehören die Schaffung biokompatibler Oberflächen für Geräte wie vaskuläre Stents und künstliche Gelenke, die Verleihung antibakterieller Eigenschaften zur Infektionsprävention und die Entwicklung neuartiger Systeme zur gezielten Medikamentenabgabe.

Die Kernfunktion eines CVD-Ofens in der Biomedizin besteht nicht in der Herstellung des medizinischen Geräts selbst, sondern in der präzisen Modifizierung seiner Oberfläche auf molekularer Ebene. Dies verwandelt ein potenziell reaktives Fremdobjekt in eines, das der menschliche Körper sicher aufnehmen und mit dem er interagieren kann.

Die Kernherausforderung: Integration von Geräten in den Körper

Der menschliche Körper ist eine unglaublich komplexe Umgebung, die fein darauf abgestimmt ist, Fremdmaterialien zu erkennen und anzugreifen. Diese Immunantwort ist ein Haupthindernis für den langfristigen Erfolg jedes implantierten medizinischen Geräts.

Schaffung biokompatibler Oberflächen

Die wichtigste Anwendung von CVD ist das Abscheiden eines biokompatiblen Dünnfilms auf der Oberfläche eines Implantats. Diese inerte Schicht fungiert als Barriere zwischen dem Gerät und dem Körper.

Diese Beschichtung reduziert das Risiko postoperativer Komplikationen wie Entzündungen, Blutgerinnsel und Gewebeabstoßung drastisch.

Häufige Beispiele sind Beschichtungen für Herzklappen, vaskuläre Stents, Zahnimplantate und künstliche Gelenke, die deren Sicherheit und Langlebigkeit verbessern.

Verleihung antibakterieller Eigenschaften

Krankenhausinfektionen sind ein großes Risiko bei jedem chirurgischen Implantat. CVD-Öfen können verwendet werden, um Beschichtungen aufzubringen, die Bakterien aktiv abwehren oder abtöten.

Durch die Modifizierung der Oberfläche eines Implantats mit bestimmten Materialien tragen diese Öfen dazu bei, die Bildung gefährlicher bakterieller Biofilme zu verhindern, einer Hauptursache für Implantatversagen.

Verbesserung der Haltbarkeit und Verschleißfestigkeit

Viele medizinische Implantate, insbesondere künstliche Gelenke, sind im Laufe der Zeit erheblichen mechanischen Belastungen und Verschleiß ausgesetzt.

CVD ist ein etabliertes industrielles Verfahren zur Herstellung außergewöhnlich harter und reibungsarmer Beschichtungen. Dieselbe Technologie kann auf medizinische Implantate angewendet werden, um deren Haltbarkeit zu erhöhen und ihre funktionelle Lebensdauer zu verlängern.

Jenseits von Implantaten: Fortschrittliche biomedizinische Funktionen

Während die Beschichtung von Implantaten die Hauptanwendung ist, ermöglicht die präzise Steuerung durch CVD-Öfen weitere hochmoderne biomedizinische Anwendungen.

Entwicklung fortschrittlicher Medikamentenabgabesysteme

CVD kann zur Herstellung mikroskopischer Strukturen oder poröser Beschichtungen verwendet werden, die darauf ausgelegt sind, einen therapeutischen Wirkstoff über einen bestimmten Zeitraum zu halten und freizusetzen.

Dies ermöglicht eine hochlokalisierte und kontrollierte Medikamentenabgabe. Beispielsweise kann ein medikamentenfreisetzender Stent beschichtet werden, um langsam Medikamente freizusetzen, die eine erneute Verengung der Arterie verhindern.

Unterstützung der Gewebezüchtungsforschung

Das Gebiet der Gewebezüchtung zielt darauf ab, Ersatzgewebe und -organe zu züchten. Dies erfordert oft ein „Gerüstmaterial“, auf dem Zellen wachsen können.

CVD-Öfen bieten die kontrollierte Wärmebehandlung und Materialabscheidung, die erforderlich ist, um diese komplexen Biomaterialgerüste zu schaffen und zu modifizieren, und unterstützen so die Forschung in der regenerativen Medizin.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist das CVD-Verfahren keine Universallösung und bringt inhärente Komplexitäten mit sich.

Prozesskomplexität und Kosten

CVD ist ein ausgeklügeltes Hochtemperatur-Vakuumverfahren, das erhebliche Kapitalinvestitionen und technisches Fachwissen für den Betrieb erfordert. Es ist keine einfache oder kostengünstige Beschichtungsmethode.

Haftung und Gleichmäßigkeit sind entscheidend

Der Erfolg einer medizinischen Beschichtung hängt vollständig von ihrer perfekten Haftung und Gleichmäßigkeit ab. Jeder Fehler, Riss oder jede Delamination in der Beschichtung kann das darunter liegende Material freilegen, seinen Nutzen zunichtemachen und möglicherweise eine Fehlerstelle schaffen.

Material- und Vorläuferbeschränkungen

Der Prozess beruht auf flüchtigen Vorläuferchemikalien, die teuer, gefährlich und schwer zu handhaben sein können. Die Auswahl an Materialien, die sowohl für das CVD-Verfahren geeignet als auch für den menschlichen Körper sicher sind, ist begrenzt.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches Ziel bestimmt, welche CVD-Anwendung am relevantesten ist.

- Wenn Ihr Hauptaugenmerk auf Implantatsicherheit und -langlebigkeit liegt: Der Schlüssel liegt darin, CVD für biokompatible, antibakterielle und verschleißfeste Beschichtungen zu nutzen.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung neuartiger Therapeutika liegt: Erforschen Sie den Einsatz von CVD zur Herstellung poröser Filme und Strukturen für kontrollierte Medikamentenabgabesysteme.

- Wenn Ihr Hauptaugenmerk auf der Förderung der regenerativen Medizin liegt: Nutzen Sie die präzise Steuerung des Ofens für die Wärmebehandlung und Oberflächenmodifikation von Biomaterialgerüsten.

Letztendlich dient der CVD-Ofen als kritisches Werkzeug, um die Lücke zwischen synthetischen Materialien und lebenden biologischen Systemen zu schließen.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteile |

|---|---|

| Biokompatible Beschichtungen | Reduziert Entzündungen, Blutgerinnsel und Gewebeabstoßung bei Implantaten wie Stents und Gelenken |

| Antibakterielle Eigenschaften | Verhindert Infektionen durch Abwehr oder Abtötung von Bakterien auf Implantatoberflächen |

| Verschleißfestigkeit | Erhöht die Haltbarkeit und Lebensdauer von Implantaten unter mechanischer Belastung |

| Medikamentenabgabesysteme | Ermöglicht eine kontrollierte, lokalisierte Freisetzung von Therapeutika für eine gezielte Behandlung |

| Gewebezüchtung | Unterstützt die Schaffung von Biomaterialgerüsten für die Forschung in der regenerativen Medizin |

Bereit, Ihre biomedizinischen Innovationen mit präzisen CVD-Lösungen voranzutreiben? Mit außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung beliefert KINTEK verschiedene Labore mit fortschrittlichen Hochtemperaturofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie sicherere Implantate, fortschrittliche Medikamentenabgabesysteme oder regenerative Gerüste entwickeln, wir können Ihnen helfen, überragende Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten CVD-Öfen Ihre biomedizinischen Projekte vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die operativen Vorteile der Verwendung eines CVD-Rohrofen?

- Was sind die Vorteile von CVD-Rohrofen-Sinteranlagen? Erzielen Sie überlegene Materialkontrolle und Reinheit

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Was sind die praktischen Anwendungen von Gate-Medien, die durch CVD-Rohröfen hergestellt werden? Erschließen Sie fortschrittliche Elektronik und mehr

- Was sind die Hauptmerkmale von CVD-Rohröfen für die 2D-Materialbearbeitung? Präzisionssynthese für überlegene Materialien freischalten