Im Kern eignet sich ein chemische Gasphasenabscheidungs- (CVD) Rohrofen für die 2D-Materialbearbeitung, da er eine hochkontrollierte Umgebung bietet. Seine Hauptmerkmale – präzise Temperaturregelung, geregelte Atmosphären, gleichmäßige Heizzonen und hohe Reinheit – sind für den atomaren Aufbau unerlässlich, der zur Synthese und zum Sintern hochwertiger, defektfreier Materialien wie Graphen und Übergangsmetalldichalkogeniden (TMDs) erforderlich ist.

Ein Material zu synthetisieren, das nur ein Atom dick ist, ist eine Meisterleistung der Präzisionstechnik. Ein CVD-Rohrofen ist nicht nur ein Heizer; er ist ein in sich geschlossener, hochreiner Reaktor, der Forschern die Möglichkeit gibt, die grundlegenden Parameter des atomaren Wachstums zu steuern: Temperatur, Druck und chemische Zusammensetzung.

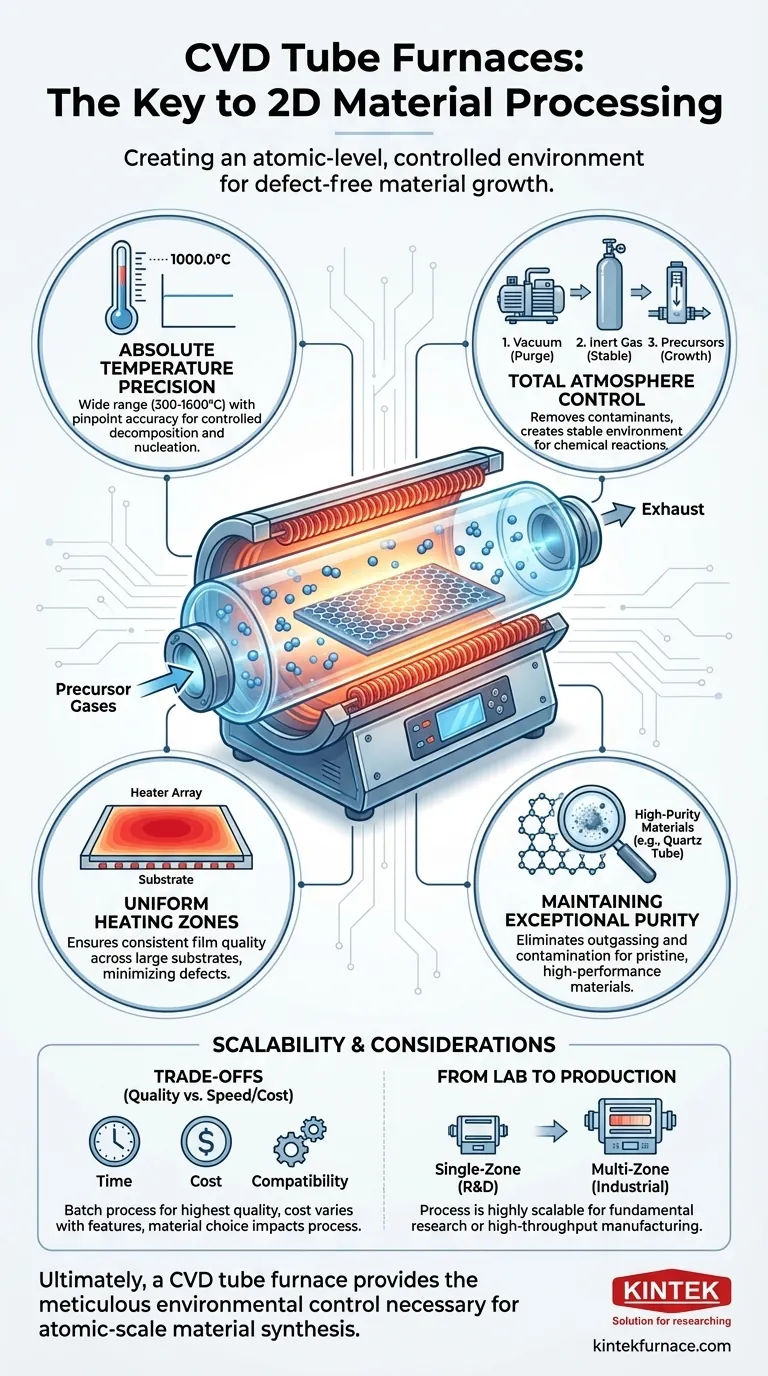

Warum eine Präzisionsumgebung unverzichtbar ist

Die prägenden Eigenschaften von 2D-Materialien ergeben sich direkt aus ihrer makellosen, einschichtigen Atomstruktur. Jede Abweichung, wie ein struktureller Defekt, eine Verunreinigung oder eine Variation der Dicke, kann ihre elektronische und mechanische Leistung dramatisch beeinträchtigen.

Ein CVD-Ofen ist darauf ausgelegt, eine nahezu perfekte Welt für das Materialwachstum zu schaffen. Er eliminiert systematisch die Variablen und Verunreinigungen, die sonst die Bildung einer gleichmäßigen, kristallinen Monoschicht auf einem Substrat verhindern würden.

Die Kernfunktionen zerlegen

Jede Eigenschaft eines CVD-Ofens erfüllt direkt eine kritische Anforderung für eine erfolgreiche 2D-Materialsynthese.

Absolute Temperaturpräzision und Gleichmäßigkeit

Die Synthese von 2D-Materialien ist ein temperaturempfindlicher Prozess. Spezifische Temperaturen lösen die Zersetzung von Precursor-Gasen, die Keimbildung von Kristallen auf dem Substrat und das laterale Wachstum dieser Kristalle zu einem kontinuierlichen Film aus.

CVD-Öfen bieten einen weiten Betriebsbereich, oft von 300°C bis 1600°C, mit punktgenauer Genauigkeit. Leistungsstarke Rundumheizungen und hochwertige Aluminiumoxidfaser-Isolierung gewährleisten, dass die Solltemperatur nicht nur erreicht, sondern auch gleichmäßig über die gesamte Probe gehalten wird, was für die Erzeugung großer, konsistenter Filme entscheidend ist.

Totale Atmosphärenkontrolle

Die Atmosphärenkontrolle ist wohl die kritischste Funktion. Das Ofenrohr kann für drei verschiedene atmosphärische Bedingungen konfiguriert werden, von denen jede eine entscheidende Rolle spielt.

- Vakuum: Ein Hochvakuum wird zunächst verwendet, um die Kammer von Luft und Wasserdampf zu reinigen und potenzielle Verunreinigungen zu entfernen, die mit den Materialien reagieren und Defekte verursachen könnten.

- Inertgas: Das System wird dann mit einem Inertgas, wie Argon, gefüllt, um eine stabile, nicht-reaktive Umgebung bei einem bestimmten Druck zu schaffen.

- Precursor-Gase: Schließlich werden ein oder mehrere Precursor-Gase (die chemischen "Bausteine" des 2D-Materials) mit einer präzise kontrollierten Flussrate eingeleitet, um den Abscheidungsprozess einzuleiten.

Außergewöhnliche Reinheit bewahren

Auf atomarer Ebene ist selbst ein einzelner Staubpartikel eine massive Verunreinigung. CVD-Öfen werden mit hochreinen Materialien, meist einem Quarzkolben, gebaut, um Ausgasungen und Kontaminationen während des Hochtemperaturbetriebs zu minimieren.

Dies stellt sicher, dass der resultierende 2D-Film nur aus den beabsichtigten Elementen besteht, wodurch seine intrinsischen Eigenschaften erhalten bleiben. Diese Reinheit ist für Hochleistungsanwendungen in Halbleitern und der Elektronik, wie z.B. als Gate-Medium in fortschrittlichen Transistoren, unerlässlich.

Skalierbarkeit vom Labor zur Produktion

Die Prinzipien der CVD sind hoch skalierbar. Während die Laborforschung oft kleine Einzonenöfen verwendet, kann der gleiche Prozess in größeren Mehrzonensystemen implementiert werden.

Diese fortschrittlichen Öfen können größere Substrate verarbeiten oder sogar eine kontinuierliche Materialbearbeitung ermöglichen, was CVD zu einer praktikablen Methode sowohl für die Grundlagenforschung als auch für die industrielle Herstellung von 2D-Materialien macht.

Die Kompromisse verstehen

Obwohl unverzichtbar, sind CVD-Rohrofen-Systeme nicht ohne ihre betrieblichen Überlegungen.

Prozesszeit vs. Qualität

CVD ist ein Batch- oder Semi-Batch-Prozess, der Qualität und Kontrolle über Geschwindigkeit priorisiert. Die für das Abpumpen, Erhitzen, Abscheiden und Abkühlen erforderliche Zeit kann erheblich sein. Dieses bewusste Tempo ist ein Kompromiss, um die hochwertigsten, gleichmäßigsten Filme zu erzielen, was für 2D-Materialien oft eine unverzichtbare Anforderung ist.

Kosten vs. Leistungsfähigkeit

Die Kosten eines CVD-Ofensystems korrelieren direkt mit seinen Fähigkeiten. Merkmale wie höhere Maximaltemperatur, bessere Vakuumleistung (niedrigerer Basisdruck), ausgefeiltere Gasgemischsysteme und größere gleichmäßige Heizzonen tragen alle zu den Kosten bei. Ein System für das grundlegende Graphenwachstum wird weitaus weniger komplex sein als eines, das für neuartige, mehrelementige Heterostrukturen konzipiert ist.

Material- und Substratkompatibilität

Die Wahl des Rohrmaterials (z.B. Quarz vs. Aluminiumoxid) kann die maximale Prozesstemperatur und das Kontaminationspotenzial beeinflussen. Ebenso müssen die Prozessparameter sorgfältig auf das verwendete Substrat abgestimmt werden, da das Substrat selbst eine aktive Rolle bei der Katalyse des Wachstums des 2D-Materials spielt.

Die richtige Wahl für Ihr Ziel treffen

Die ideale CVD-Ofenkonfiguration hängt vollständig von Ihrem spezifischen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung an neuartigen Materialien liegt: Priorisieren Sie ein vielseitiges System mit einem breiten Temperaturbereich und präziser Kontrolle über mehrere Gaseingänge, um neue Syntheserezepte zu erforschen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von großflächigem, hochwertigem Graphen liegt: Investieren Sie in einen Ofen mit großem Rohrdurchmesser, einer erweiterten gleichmäßigen Heizzone und hervorragenden Vakuumfähigkeiten, um Defekte zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Skalierung für industrielle Anwendungen liegt: Suchen Sie nach Mehrzonenöfen oder Rotationssystemen, die für höheren Durchsatz, Prozessautomatisierung und absolute Wiederholbarkeit ausgelegt sind.

Letztendlich bietet ein CVD-Rohrofen die akribische Umweltkontrolle, die notwendig ist, um gasförmige Precursoren in perfekt strukturierte, atomdünne Materialien umzuwandeln.

Übersichtstabelle:

| Merkmal | Vorteil für die 2D-Materialbearbeitung |

|---|---|

| Präzise Temperaturregelung | Ermöglicht genaue Zersetzung und Wachstum für gleichmäßige, defektfreie Filme |

| Geregelte Atmosphären | Ermöglicht Vakuum-, Inertgas- und Precursor-Kontrolle zur Vermeidung von Verunreinigungen |

| Gleichmäßige Heizzonen | Gewährleistet eine konsistente Filmqualität über große Substrate hinweg |

| Hochreine Materialien | Minimiert Verunreinigungen für überlegene elektronische und mechanische Eigenschaften |

| Skalierbarkeit | Unterstützt sowohl Laborforschung als auch industrielle Produktion mit Mehrzonensystemen |

Bereit, Ihre 2D-Materialsynthese zu optimieren? Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung beliefert KINTEK verschiedene Labore mit fortschrittlichen Hochtemperaturofenlösungen. Unsere Produktlinie, einschließlich CVD/PECVD-Systemen, Muffel-, Rohr-, Rotationsöfen sowie Vakuum- und Atmosphärenöfen, wird durch eine starke, tiefgreifende Anpassungsfähigkeit ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Forschungs- und Produktionsergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik

- Wie funktioniert ein CVD-Rohrofen? Präzise Dünnschichtabscheidung für Ihr Labor erreichen

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei