Im Kern liegt die wichtigste praktische Anwendung von Gate-Medien, die durch CVD-Rohröfen hergestellt werden, in der Fertigung fortschrittlicher MOSFETs (Metal-Oxide-Semiconductor Field-Effect Transistors). Diese Transistoren sind die grundlegenden Bausteine praktisch aller modernen digitalen Elektronik, einschließlich Computerprozessoren und Speicherchips.

Bei der Frage geht es nicht nur um eine spezifische Anwendung, sondern um eine grundlegende Fertigungsmöglichkeit. Die chemische Gasphasenabscheidung (CVD) in einem Rohrrohsofen ist eine hochpräzise Technik zur Abscheidung atomar dünner, ultrareiner Schichten, eine Anforderung, die weit über eine einzelne Komponente in der Elektronik hinausgeht.

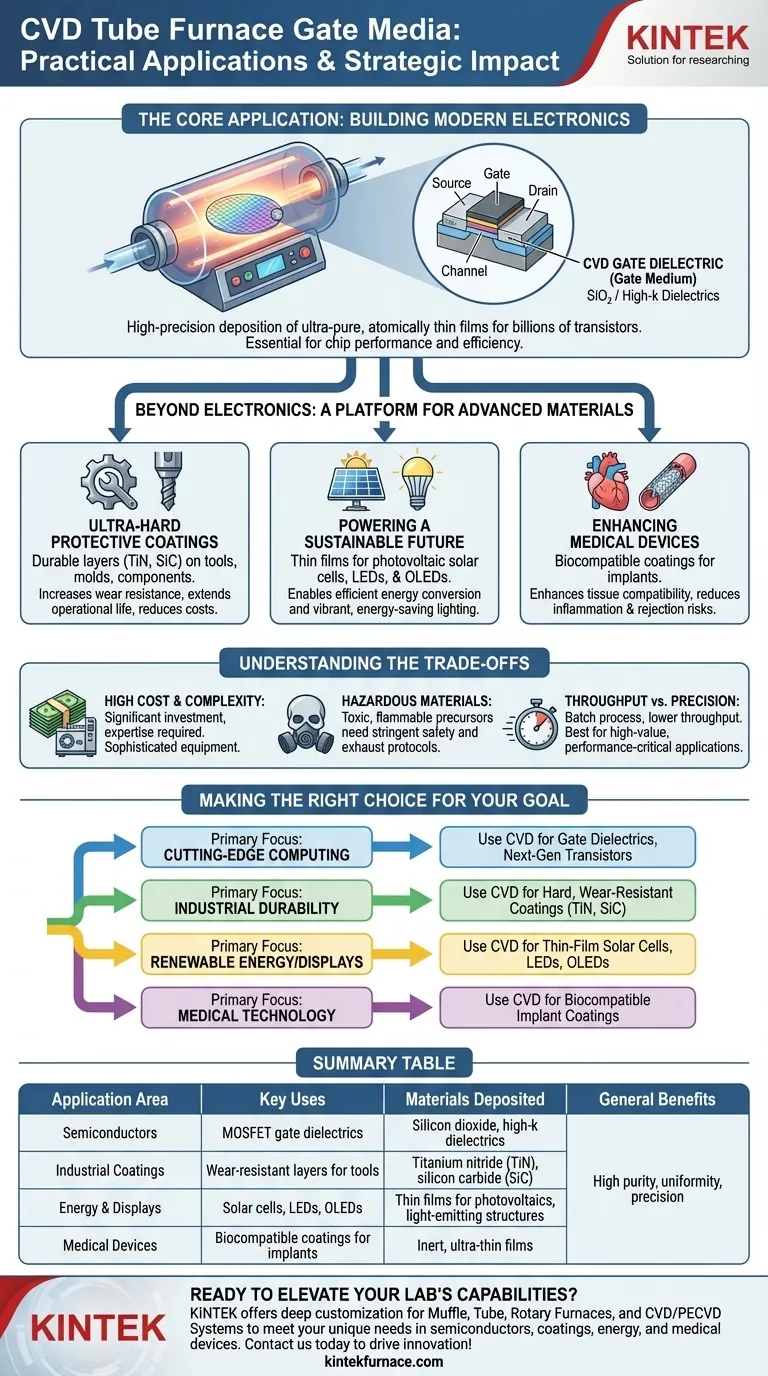

Die Kernanwendung: Aufbau moderner Elektronik

Die kritischste und volumenmäßig größte Anwendung für Gate-Medien, die durch CVD hergestellt werden, liegt in der Halbleiterindustrie. Dieser Prozess ist grundlegend für die Herstellung der mikroskopisch kleinen Schalter, die unsere digitale Welt antreiben.

Was ist Gate-Medium?

In einem Transistor (MOSFET) fungiert das „Gate“ als Schalter, der den elektrischen Stromfluss steuert. Das Gate-Medium oder häufiger das Gate-Dielektrikum ist eine ultradünne Isolierschicht, die das Gate vom stromführenden Kanal trennt.

Seine Qualität bestimmt die Leistung und Effizienz des Transistors. Fehler in dieser Schicht, selbst auf atomarer Ebene, können einen Chip unbrauchbar machen.

Warum CVD für Transistoren unerlässlich ist

CVD ist die bevorzugte Methode zur Abscheidung dieser Schichten, da sie eine unübertroffene Kontrolle über Dicke, Reinheit und Gleichmäßigkeit bietet. Diese Präzision ist nicht verhandelbar, wenn Chips mit Milliarden von Transistoren hergestellt werden.

Der Prozess ermöglicht die Abscheidung kritischer Materialien wie Siliziumdioxid und fortschrittlicherer High-k-Dielektrika, die erforderlich sind, um Stromlecks in kleineren, leistungsfähigeren Transistoren zu verhindern.

Jenseits der Elektronik: Eine Plattform für fortschrittliche Materialien

Obwohl die Halbleiterfertigung der Haupttreiber ist, erstrecken sich die Fähigkeiten von CVD-Rohröfen auf viele andere Hochtechnologiebereiche, die Hochleistungsdünnschichten erfordern.

Erstellung ultra-harter Schutzbeschichtungen

CVD kann außergewöhnlich haltbare Schichten aus Materialien wie Titannitrid (TiN) und Siliziumkarbid (SiC) auf Industrowerkzeuge, Formen und mechanische Komponenten auftragen.

Diese Beschichtungen erhöhen den Verschleißwiderstand drastisch und verlängern die Lebensdauer des darunter liegenden Teils, was die Effizienz steigert und die Kosten in Fertigungsumgebungen senkt.

Eine nachhaltige Zukunft ermöglichen

Die Technologie ist im Energie- und Displaysektor von entscheidender Bedeutung. Sie wird zur Herstellung der Dünnschichten verwendet, die für photovoltaische Solarzellen erforderlich sind, um Sonnenlicht effizienter in Elektrizität umzuwandeln.

Ebenso wird CVD bei der Herstellung von LEDs und OLEDs eingesetzt, wobei die präzisen Materialschichten abgeschieden werden, die zur Lichterzeugung für energieeffiziente Beleuchtung und brillante Displays benötigt werden.

Verbesserung medizinischer Geräte

Im biomedizinischen Bereich werden CVD-Öfen zum Auftragen biokompatibler Beschichtungen auf medizinische Implantate wie Herzklappen und vaskuläre Stents verwendet.

Diese inerten, ultradünnen Schichten verbessern die Verträglichkeit des Geräts mit menschlichem Gewebe erheblich und reduzieren das Risiko von Entzündungen, Abstoßung und Blutgerinnseln.

Verständnis der Kompromisse

Obwohl der CVD-Prozess leistungsstark ist, ist er keine universelle Lösung. Er birgt spezifische Herausforderungen und Einschränkungen, die seine idealen Anwendungsfälle definieren.

Hohe Kosten und Komplexität

CVD-Ofensysteme sind hochentwickelte und teure Anlagen. Ihr effektiver Betrieb erfordert erhebliches technisches Know-how und Investitionen in die Infrastruktur, insbesondere für den Umgang mit den Ausgangschemikalien (Precursoren).

Gefährliche Materialien

Die im CVD-Prozess verwendeten Ausgangsgase sind oft giftig, entzündlich oder korrosiv. Dies erfordert strenge Sicherheitsprotokolle, spezielle Handhabungsgeräte und robuste Abluftmanagementsysteme, was die betriebliche Komplexität erhöht.

Durchsatz vs. Präzision

CVD in einem Rohrrohsofen ist typischerweise ein Batch-Prozess. Obwohl er eine außergewöhnliche Schichtqualität und Präzision liefert, kann sein Durchsatz geringer sein als bei anderen Abscheidungstechniken. Dies macht ihn am besten geeignet für hochwertige Anwendungen, bei denen die Materialleistung wichtiger ist als die reine Produktionsgeschwindigkeit.

Die richtige Wahl für Ihr Ziel treffen

Der Wert von CVD lässt sich am besten verstehen, indem man seine Fähigkeiten auf ein spezifisches technologisches Ziel ausrichtet.

- Wenn Ihr Hauptaugenmerk auf hochmoderner Computertechnik liegt: CVD ist das unverzichtbare Werkzeug zur Abscheidung der Gate-Dielektrika und anderer kritischer Dünnschichten, die für Transistoren der nächsten Generation erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf industrieller Haltbarkeit liegt: Verwenden Sie CVD, um harte, verschleißfeste Beschichtungen wie TiN oder SiC aufzutragen, um die Lebensdauer von Werkzeugen und Hochleistungskomponenten zu verlängern.

- Wenn Ihr Hauptaugenmerk auf erneuerbarer Energie oder Displays liegt: Dieser Prozess ist entscheidend für die Herstellung der aktiven Schichten in Dünnschicht-Solarzellen und der lichtemittierenden Strukturen in LEDs und OLEDs.

- Wenn Ihr Hauptaugenmerk auf Medizintechnik liegt: Wenden Sie CVD an, um biokompatible Beschichtungen zu entwickeln, die die Sicherheit und Langlebigkeit von implantierbaren medizinischen Geräten verbessern.

Letztendlich ist der CVD-Rohrrohsofen ein grundlegendes Werkzeug, um Durchbrüche in der Materialwissenschaft in greifbare technologische Fortschritte umzusetzen.

Zusammenfassungstabelle:

| Anwendungsbereich | Wichtige Verwendungszwecke | Abgeschiedene Materialien |

|---|---|---|

| Halbleiter | MOSFET-Gate-Dielektrika, Transistoren | Siliziumdioxid, High-k-Dielektrika |

| Industrielle Beschichtungen | Verschleißfeste Schichten für Werkzeuge | Titannitrid (TiN), Siliziumkarbid (SiC) |

| Energie & Displays | Solarzellen, LEDs, OLEDs | Dünnschichten für Photovoltaik, lichtemittierende Strukturen |

| Medizinische Geräte | Biokompatible Beschichtungen für Implantate | Inerte, ultradünne Filme |

| Allgemeine Vorteile | Hohe Reinheit, Gleichmäßigkeit, Präzision | Verschiedene fortschrittliche Materialien |

Bereit, die Fähigkeiten Ihres Labors mit kundenspezifischen Hochtemperatur-Ofenlösungen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche F&E- und Inhouse-Fertigungskapazitäten, um fortschrittliche Lösungen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Bedürfnisse genau erfüllen, sei es bei der Entwicklung von Halbleitern, langlebigen Beschichtungen, Energietechnologien oder medizinischen Implantaten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofentechnologien Ihre Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei