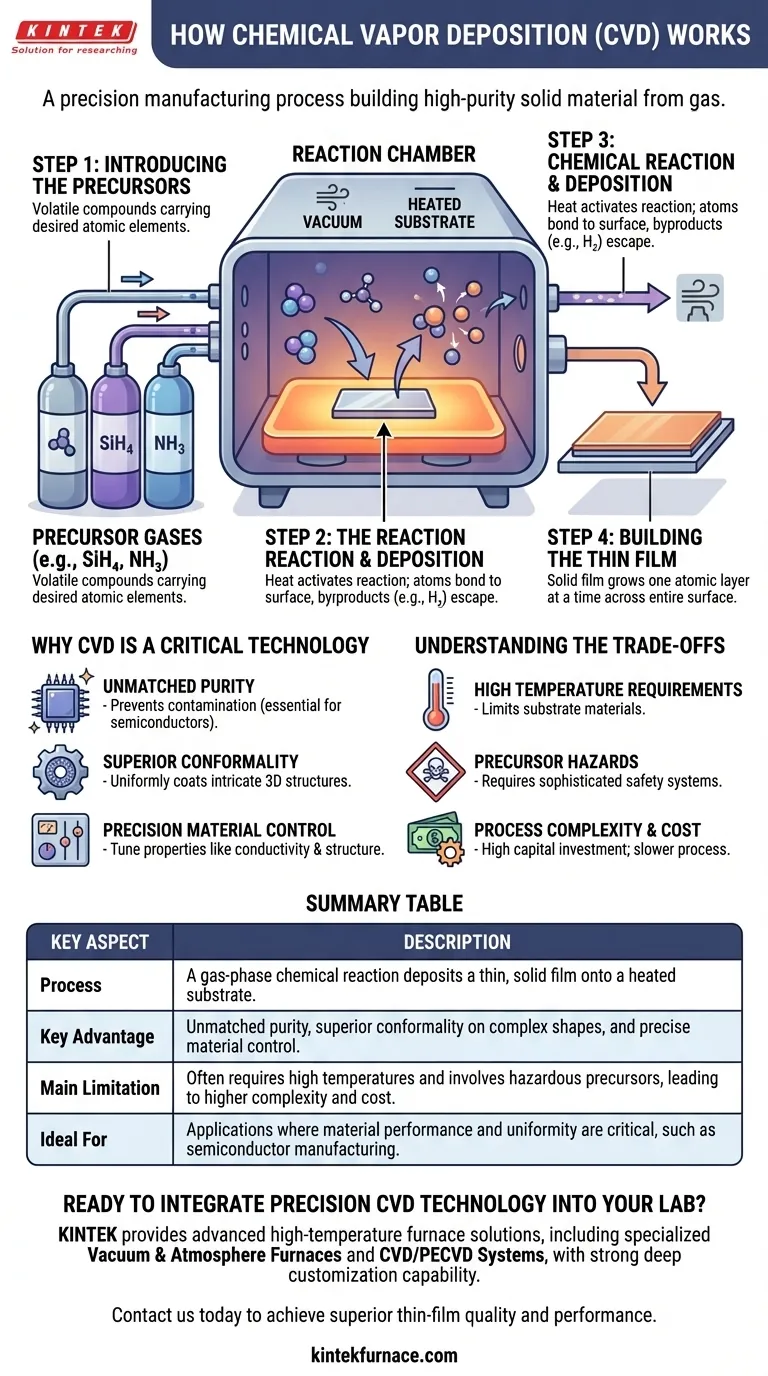

Im Kern ist die chemische Gasphasenabscheidung (CVD) ein Herstellungsverfahren, das ein hochreines, festes Material aus einem Gas aufbaut. Es funktioniert, indem spezifische gasförmige chemische Verbindungen, sogenannte Prekursoren, in eine Reaktionskammer mit einem beheizten Objekt oder Substrat eingebracht werden. Die Wärme aktiviert eine chemische Reaktion, wodurch die Prekursoren zerfallen und einen dünnen, festen Film auf der Oberfläche des Substrats ablagern, wodurch das Material Atom für Atom wächst.

Die chemische Gasphasenabscheidung ist nicht nur eine Beschichtungstechnik; sie ist ein Präzisionsverfahren. Ihre Stärke liegt in der Verwendung kontrollierter chemischer Reaktionen in der Gasphase, um feste Materialien mit außergewöhnlicher Reinheit und Gleichmäßigkeit herzustellen, weshalb sie eine grundlegende Technologie für die Halbleiterindustrie ist.

Die grundlegenden Prinzipien der CVD

Um CVD wirklich zu verstehen, müssen wir es als eine Abfolge kontrollierter physikalischer und chemischer Ereignisse betrachten. Jeder Schritt ist entscheidend für die Erzielung des endgültigen, hochleistungsfähigen Materials.

Schritt 1: Einführung der Prekursoren

Der Prozess beginnt mit Prekursor-Gasen. Dies sind sorgfältig ausgewählte flüchtige Verbindungen, die die atomaren Elemente des Films enthalten, den Sie erzeugen möchten.

Um beispielsweise einen Film aus reinem Silizium abzuscheiden, ist ein gängiger Prekursor Silan-Gas (SiH₄). Um Siliziumnitrid, einen langlebigen Isolator, zu erzeugen, könnten sowohl Silan als auch Ammoniak (NH₃) verwendet werden.

Schritt 2: Die Reaktionsumgebung

Diese Prekursoren werden in eine Reaktionskammer geleitet, die typischerweise ein Ofen ist, der unter Vakuum arbeitet. Das zu beschichtende Objekt, das sogenannte Substrat (z. B. ein Siliziumwafer), wird in diese Kammer gelegt.

Das Vakuum ist entscheidend. Es entfernt unerwünschte Luft und Verunreinigungen, die die Reinheit des Endfilms beeinträchtigen könnten. Das Substrat wird dann auf eine präzise Temperatur erhitzt, oft Hunderte oder sogar über tausend Grad Celsius.

Schritt 3: Chemische Reaktion und Abscheidung

Die auf das Substrat angewandte Wärme liefert die notwendige Aktivierungsenergie für die chemischen Reaktionen, die direkt auf seiner Oberfläche stattfinden. Die Prekursor-Gase zersetzen sich, und die gewünschten Atome binden sich an die heiße Oberfläche.

Um unser Beispiel fortzusetzen: Die Wärme zerlegt die Silan-Moleküle (SiH₄). Die Silizium-Atome (Si) lagern sich auf dem Substrat ab, während das Wasserstoff-Nebenproduktgas (H₂) aus der Kammer gepumpt wird.

Schritt 4: Aufbau des Dünnfilms

Diese Abscheidung erfolgt über die gesamte Oberfläche des Substrats und baut Schicht für Schicht einen festen Film auf. Diese Methode führt zu einem Film, der außergewöhnlich gleichmäßig in der Dicke ist und selbst komplexe, nicht-ebene Oberflächen perfekt beschichten kann.

Warum CVD eine kritische Technologie ist

Die akribische Natur des CVD-Prozesses verleiht ihm mehrere entscheidende Vorteile, die ihn in Hightech-Bereichen, insbesondere bei der Herstellung von Mikroelektronik, unverzichtbar machen.

Unübertroffene Reinheit

Durch die Verwendung hochreiner Prekursor-Gase und einer Vakuumumgebung verhindert CVD Verunreinigungen. Dies ist absolut unerlässlich für Halbleiter, wo selbst wenige verirrte Atome einen Mikrochip ruinieren können.

Überlegene Konformalität

Da die Abscheidung aus der Gasphase erfolgt, kann der Film komplizierte dreidimensionale Strukturen gleichmäßig beschichten. Dies wird als Konformalität bezeichnet und ist ein erheblicher Vorteil gegenüber Sichtlinienmethoden wie dem Sputtern.

Präzise Materialkontrolle

Durch die sorgfältige Kontrolle von Prozessvariablen wie Temperatur, Druck und der Mischung der Prekursor-Gase können Ingenieure die Eigenschaften des abgeschiedenen Films präzise einstellen. Dies umfasst seine Kristallstruktur, elektrische Leitfähigkeit und Spannungsniveaus.

Die Kompromisse verstehen

Kein Prozess ist perfekt. Um CVD effektiv nutzen zu können, müssen Sie seine Einschränkungen verstehen.

Anforderungen an hohe Temperaturen

Viele CVD-Prozesse erfordern sehr hohe Temperaturen. Dies kann die Arten von Substratmaterialien einschränken, die verwendet werden können, da die Hitze sie beschädigen oder schmelzen könnte.

Prekursor-Gefahren

Die in CVD verwendeten Prekursor-Chemikalien sind oft hochgiftig, brennbar oder korrosiv. Dies erfordert ausgeklügelte und teure Sicherheitssysteme für die Handhabung und Abgasbehandlung.

Prozesskomplexität und Kosten

CVD-Anlagen sind komplex und stellen eine erhebliche Kapitalinvestition dar. Der Prozess selbst kann langsamer und pro Teil teurer sein als einfachere Beschichtungsmethoden, wodurch er für Anwendungen mit geringem Wert und hohem Volumen ungeeignet ist.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl einer Abscheidungsmethode hängt vollständig von Ihrem Endziel und Ihren Einschränkungen ab.

- Wenn Ihr Hauptaugenmerk auf Leistung und Reinheit liegt: CVD ist der Goldstandard für Anwendungen wie Halbleiter, fortschrittliche Optik und verschleißfeste Beschichtungen, bei denen die Materialqualität nicht verhandelbar ist.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer Formen liegt: Die hervorragende Konformalität von CVD macht es vielen anderen Methoden zur Abdeckung komplizierter Topographien überlegen.

- Wenn Ihr Hauptaugenmerk auf geringen Kosten für unkritische Teile liegt: Einfachere, kostengünstigere Methoden wie Lackieren, Galvanisieren oder sogar die physikalische Gasphasenabscheidung (PVD) sind oft wirtschaftlichere Optionen.

Letztendlich liegt die einzigartige Stärke von CVD in seiner Fähigkeit, einfache Gase mit atomarer Präzision in hochleistungsfähige Feststoffe umzuwandeln.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozess | Eine chemische Gasphasenreaktion scheidet einen dünnen, festen Film auf ein beheiztes Substrat ab. |

| Hauptvorteil | Unübertroffene Reinheit, überlegene Konformalität auf komplexen Formen und präzise Materialkontrolle. |

| Hauptbeschränkung | Erfordert oft hohe Temperaturen und beinhaltet gefährliche Prekursoren, was zu höherer Komplexität und Kosten führt. |

| Ideal für | Anwendungen, bei denen Materialleistung und Gleichmäßigkeit entscheidend sind, wie z. B. die Halbleiterfertigung. |

Bereit, präzise CVD-Technologie in Ihr Labor zu integrieren?

Durch die Nutzung außergewöhnlicher F&E und eigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich spezialisierter Vakuum- & Atmosphäre-Öfen und CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen an die Materialabscheidung präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihnen helfen kann, überlegene Dünnschichtqualität und -leistung zu erzielen. Lassen Sie uns die perfekte Lösung für Ihre Forschungs- oder Produktionsbedürfnisse entwickeln.

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl