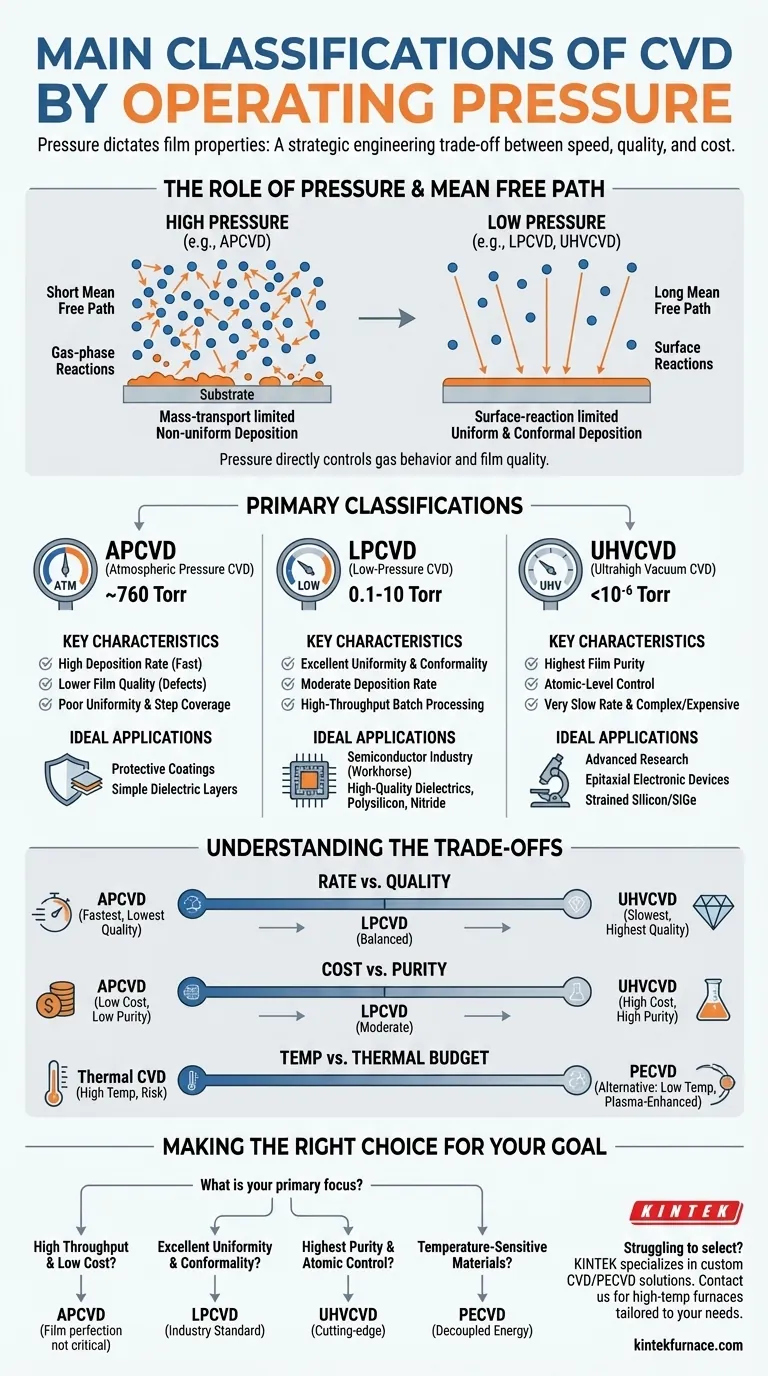

Im Wesentlichen wird die chemische Gasphasenabscheidung (CVD) nach dem Druck in der Reaktionskammer klassifiziert, da dieser die Eigenschaften des Films grundlegend bestimmt. Die Hauptklassifizierungen sind CVD bei Atmosphärendruck (APCVD), CVD bei niedrigem Druck (LPCVD) und CVD im Ultrahochvakuum (UHVCVD). Die meisten modernen, hochpräzisen Anwendungen verlassen sich auf LPCVD oder UHVCVD, um eine überlegene Filmqualität zu erzielen.

Die Wahl zwischen verschiedenen CVD-Prozessen ist eine strategische technische Entscheidung. Sie beinhaltet einen kritischen Kompromiss zwischen Abscheidungsgeschwindigkeit, der Qualität des resultierenden Films (seine Uniformität und Reinheit) sowie den Gesamtbetriebskosten und der Komplexität.

Die Rolle des Drucks bei der Filmdeposition

Der Betriebsdruck ist der wichtigste Parameter bei einem CVD-Prozess, da er das Verhalten der Gasmoleküle direkt steuert. Dies wiederum bestimmt die Qualität und die Eigenschaften des abgeschiedenen Films.

Verständnis des mittleren freien Weges

Der Druck bestimmt den mittleren freien Weg – die durchschnittliche Strecke, die ein Gasmolekül zurücklegt, bevor es mit einem anderen kollidiert.

Bei hohem Druck (wie bei APCVD) ist der mittlere freie Weg sehr kurz. Dies führt zu häufigen Kollisionen in der Gasphase, wodurch Reaktionen oft eintreten, bevor die Precursor-Moleküle überhaupt die Substratoberfläche erreichen.

Bei niedrigem Druck (wie bei LPCVD und UHVCVD) ist der mittlere freie Weg viel länger. Moleküle können eher direkt und ohne Unterbrechung zur Substratoberfläche gelangen, wodurch der Abscheidungsprozess kontrollierter wird.

Die Auswirkung auf den Abscheidungsmechanismus

Dieser Unterschied im mittleren freien Weg erzeugt zwei unterschiedliche Abscheidungsregime.

Massentransportlimitierte Prozesse, die bei APCVD üblich sind, werden durch die Geschwindigkeit bestimmt, mit der Reaktantengase durch die dichte Gasschicht zum Substrat diffundieren können. Dies führt oft zu einer ungleichmäßigen Abscheidung.

Oberflächenreaktionslimitierte Prozesse, charakteristisch für LPCVD, werden durch die Geschwindigkeit der chemischen Reaktionen auf der Substratoberfläche selbst bestimmt. Dies ist langsamer, führt aber zu hochuniformen und konformen Filmen.

Hauptklassifizierungen nach Betriebsdruck

Jedes Druckregime bietet einen deutlichen Satz von Vorteilen und eignet sich für unterschiedliche Anwendungen.

CVD bei Atmosphärendruck (APCVD)

APCVD arbeitet bei normalem atmosphärischem Druck. Aufgrund des hohen Drucks und des kurzen mittleren freien Weges zeichnet es sich durch sehr hohe Abscheidungsraten aus.

Dieser Geschwindigkeitsvorteil geht jedoch auf Kosten der Filmqualität. Der Prozess ist anfällig für Gasphasenreaktionen, die Partikel erzeugen und zu Defekten führen können. Die resultierenden Filme weisen oft eine schlechte Uniformität und Schichtabdeckung (Step Coverage) auf (die Fähigkeit, komplexe, nicht ebene Oberflächen gleichmäßig zu beschichten).

CVD bei niedrigem Druck (LPCVD)

LPCVD arbeitet bei Drücken deutlich unterhalb des Atmosphärendrucks (z. B. 0,1-10 Torr). Dies vergrößert den mittleren freien Weg und ermöglicht es dem Prozess, oberflächenreaktionslimitiert zu werden.

Das Ergebnis sind Filme mit ausgezeichneter Uniformität und Konformität, was LPCVD zum Arbeitspferd der Halbleiterindustrie für die Abscheidung von Schichten über komplizierten Bauelementstrukturen macht. Es ermöglicht eine hochdichte vertikale Stapelung von Wafern und ermöglicht eine Batch-Verarbeitung mit hohem Durchsatz.

CVD im Ultrahochvakuum (UHVCVD)

UHVCVD arbeitet bei extrem niedrigen Drücken (typischerweise unter 10⁻⁶ Torr) und erzeugt ein nahezu perfektes Vakuum. Diese Umgebung minimiert Gasphasenverunreinigungen in extremem Maße.

Dieser Prozess bietet die höchstmögliche Filmreinheit und eine präzise, atomare Kontrolle über das Wachstum. Er wird zur Herstellung hochmoderner Materialien wie verspanntem Silizium oder SiGe-Heterostrukturen verwendet, ist jedoch sehr langsam und erfordert teure, komplexe Ausrüstung.

Die Abwägungen verstehen

Die Wahl einer CVD-Methode erfordert das Abwägen konkurrierender Prioritäten. Kein einzelner Prozess ist für jede Anwendung der beste.

Rate im Vergleich zur Qualität

Es besteht ein direkter Kompromiss zwischen Abscheidungsgeschwindigkeit und Filmqualität.

APCVD bietet die schnellste Abscheidung, erzeugt aber Filme von geringster Qualität hinsichtlich Uniformität und Reinheit. UHVCVD bietet die höchste Qualität und Reinheit, ist aber außergewöhnlich langsam. LPCVD stellt eine Balance her und bietet hervorragende Qualität bei moderater Geschwindigkeit.

Kosten im Vergleich zur Reinheit

Die für den Vakuumbetrieb erforderliche Ausrüstung bestimmt die Kosten. APCVD-Systeme sind relativ einfach und kostengünstig.

LPCVD-Systeme erfordern robuste Vakuumpumpen und -steuerungen, was ihre Kosten erhöht. UHVCVD-Systeme sind um Größenordnungen teurer, da ultrareine Materialien und hochentwickelte Pumpsysteme erforderlich sind, um extreme Vakuumbedingungen zu erreichen und aufrechtzuerhalten.

Temperatur im Vergleich zum thermischen Budget

Thermische CVD-Prozesse (APCVD, LPCVD) erfordern typischerweise hohe Temperaturen, um die chemischen Reaktionen anzutreiben. Dies kann temperaturempfindliche Substrate oder darunterliegende Bauelementschichten beschädigen.

Plasmenunterstützte CVD (PECVD) ist eine entscheidende Alternative. Durch die Verwendung eines Plasmas zur Erzeugung reaktiver chemischer Spezies kann PECVD die Abscheidung hochwertiger Filme bei viel niedrigeren Temperaturen erreichen, was für die moderne Bauelementefertigung unerlässlich ist.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung bestimmen den optimalen CVD-Prozess.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und niedrigen Kosten liegt: APCVD ist oft die beste Wahl für Anwendungen, bei denen die Filmperfektion nicht kritisch ist, wie z. B. Schutzbeschichtungen oder einfache dielektrische Schichten.

- Wenn Ihr Hauptaugenmerk auf ausgezeichneter Filmuniformität und Konformität liegt: LPCVD ist der Industriestandard für die Abscheidung hochwertiger Dielektrika, Polysilizium- und Nitridfilme in der Mikroelektronik.

- Wenn Ihr Hauptaugenmerk auf der höchstmöglichen Filmreinheit und atomaren Kontrolle liegt: UHVCVD ist für Spitzenforschung und die Herstellung fortschrittlicher epitaxialer elektronischer Bauelemente erforderlich.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf temperaturempfindlichen Materialien liegt: PECVD ist die wesentliche Lösung, da sie die Reaktionsenergie von der thermischen Zufuhr entkoppelt.

Das Verständnis dieser grundlegenden Betriebsbedingungen ermöglicht es Ihnen, den Prozess auszuwählen, der genau mit Ihren technischen Zielen und wirtschaftlichen Zwängen übereinstimmt.

Zusammenfassungstabelle:

| Klassifizierung | Betriebsdruck | Hauptmerkmale | Ideale Anwendungen |

|---|---|---|---|

| APCVD | Atmosphärisch (~760 Torr) | Hohe Abscheidungsrate, geringere Filmqualität, schlechte Uniformität | Schutzbeschichtungen, einfache dielektrische Schichten |

| LPCVD | Niedrig (0,1-10 Torr) | Ausgezeichnete Uniformität und Konformität, moderate Rate | Halbleiterindustrie, hochwertige Dielektrika |

| UHVCVD | Ultrahochvakuum (<10⁻⁶ Torr) | Höchste Reinheit, atomare Kontrolle, sehr langsam | Spitzenforschung, epitaxiale elektronische Bauelemente |

| PECVD | Variabel (mit Plasma) | Abscheidung bei niedriger Temperatur, gute Qualität | Temperaturempfindliche Materialien, moderne Bauelementefertigung |

Haben Sie Schwierigkeiten bei der Auswahl des richtigen CVD-Prozesses für die spezifischen Anforderungen Ihres Labors? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systemen, die auf vielfältige Laboranforderungen zugeschnitten sind. Durch die Nutzung unserer hervorragenden F&E- und Inhouse-Fertigung bieten wir tiefe Anpassungsmöglichkeiten, um Ihre experimentellen Ziele präzise zu erfüllen – sei es überlegene Filmqualität, hoher Durchsatz oder Niedertemperaturfähigkeiten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre CVD-Betriebe optimieren und Ihre Forschung voranbringen kann!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement