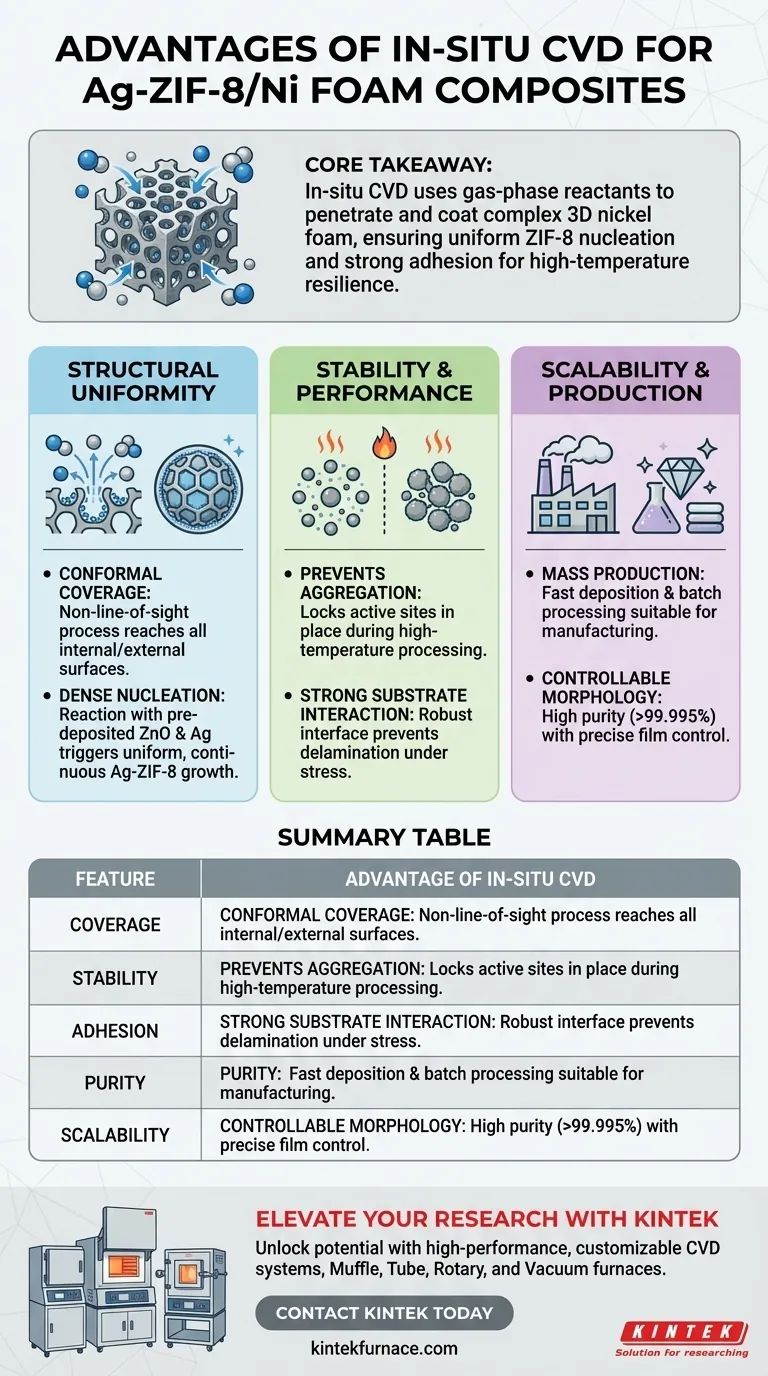

Der Hauptvorteil der In-situ-Chemical-Vapor-Deposition (CVD)-Methode zur Herstellung von Ag-ZIF-8/Ni-Schaum-Kompositen ist die Erzeugung einer gleichmäßigen, stark haftenden Beschichtung, die einer Degradation widersteht. Durch die direkte Reaktion von 2-Methylimidazol-Dampf mit einer silberdotierten Zinkoxid (ZnO)-Schicht auf dem Schaum sorgt diese Technik für eine dichte ZIF-8-Nukleation und verhindert gleichzeitig die Aggregation von aktiven Zentren bei Hochtemperaturanwendungen.

Kernbotschaft Die Beschichtung komplexer 3D-Strukturen wie Nickelschaum ist eine Herausforderung, da es schwierig ist, innere Oberflächen zu erreichen und die Haftung zu gewährleisten. In-situ-CVD löst dieses Problem durch die Verwendung gasförmiger Reaktanten, die in die komplexe Geometrie des Schaums eindringen und die aktiven Komponenten fixieren, um die Leistung unter thermischer Belastung aufrechtzuerhalten.

Erreichung struktureller Gleichmäßigkeit auf komplexen Substraten

Die physikalische Architektur von Nickelschaum ist unregelmäßig und porös, was die Beschichtung mit herkömmlichen Sichtlinienmethoden erschwert. CVD begegnet dieser geometrischen Herausforderung durch seinen einzigartigen Wachstumsmechanismus.

Konforme Beschichtung von Innenflächen

Da CVD gasförmige Reaktanten verwendet, handelt es sich um einen Prozess ohne Sichtlinie. Der Dampf kann tief in die komplexe, poröse Struktur des Nickelschaums eindringen. Dies gewährleistet, dass das ZIF-8-Gerüst gleichmäßig auf allen inneren und äußeren Oberflächen wächst und nicht nur auf den äußeren Kanten.

Dichte Nukleation durch In-situ-Reaktion

Die Methode scheidet nicht einfach eine Schicht auf dem Substrat ab, sondern wächst die Schicht *aus* dem Substrat. Durch die Reaktion von 2-Methylimidazol-Dampf mit dem vorab abgeschiedenen ZnO und Silber löst der Prozess eine gleichmäßige Nukleation aus. Dies führt zu einer dichten, kontinuierlichen Bedeckung von Ag-ZIF-8 über die gesamte Schaumoberfläche.

Verbesserung der Materialstabilität und Leistung

Über die physikalische Abdeckung hinaus verbessern die durch diese Methode induzierten chemischen Wechselwirkungen die Langlebigkeit und Widerstandsfähigkeit des Verbundmaterials erheblich.

Verhinderung der Aggregation aktiver Zentren

Ein kritischer Ausfallpunkt bei vielen Verbundkatalysatoren ist das Zusammenklumpen (Aggregation) aktiver Partikel bei Hitzeeinwirkung. Der In-situ-CVD-Ansatz fixiert die Silber- und ZIF-8-Komponenten fest an Ort und Stelle. Dies verhindert effektiv die Migration und Aggregation von aktiven Zentren während der nachfolgenden Hochtemperaturverarbeitung und bewahrt die katalytische Effizienz des Materials.

Stärkere Substratwechselwirkung

Die direkte Reaktion zwischen dem Dampf und der vorab abgeschiedenen Schicht erzeugt eine robuste Grenzfläche zwischen den aktiven Komponenten und der Nickelschaumbasis. Diese starke Haftung reduziert die Wahrscheinlichkeit, dass sich die Beschichtung während des Betriebs ablöst oder abblättert, ein häufiges Problem bei Filmen, die mit weniger integrierten Abscheidungsverfahren hergestellt werden.

Skalierbarkeit und Produktionseffizienz

Während die chemischen Vorteile im Vordergrund stehen, bietet das CVD-Verfahren auch deutliche Vorteile in Bezug auf Herstellung und Skalierbarkeit.

Eignung für die Massenproduktion

CVD zeichnet sich durch schnelle Abscheidungsgeschwindigkeiten und die Möglichkeit der Stapelverarbeitung von Materialien aus. Die Stabilität und Wiederholbarkeit des Verfahrens machen es sehr gut für die Massenproduktion geeignet, was die Herstellung von hochreinen Beschichtungen ohne signifikante Schwankungen zwischen den Chargen ermöglicht.

Kontrollierbare Oberflächenmorphologie

Die gasförmige Natur des Prozesses ermöglicht eine präzise Kontrolle über das Wachstum des Films. Dies führt zu Filmen, die nicht nur rein sind (oft über 99,995 % Reinheit), sondern auch eine kontrollierbare Morphologie aufweisen, was für die Anpassung der spezifischen optischen, thermischen oder elektrischen Eigenschaften des Materials unerlässlich ist.

Verständnis der Kompromisse

Während In-situ-CVD eine überlegene Beschichtungsqualität bietet, ist es wichtig, die inhärenten Anforderungen des Prozesses zu erkennen, um sicherzustellen, dass er zu Ihren spezifischen Einschränkungen passt.

Chemikalienmanagement

Der Prozess beruht auf chemischen Reaktionen, die Nebenprodukte erzeugen können. Obwohl moderne Geräte oft selbstreinigend sind, müssen Sie über Protokolle für den Umgang mit chemischen Nebenprodukten und die Sicherheit der verwendeten spezifischen Vorläufer (wie 2-Methylimidazol-Dampf) verfügen.

Substratkompatibilität

Der Erfolg hängt stark von der anfänglichen Vorbereitung des Substrats ab. Der Nickelschaum muss korrekt mit Silber und Zinkoxid (ZnO) vorbeschichtet sein, damit die In-situ-Reaktion stattfinden kann. Ungenauigkeiten in dieser Vorabscheidungsphase wirken sich direkt auf die Qualität des endgültigen ZIF-8-Wachstums aus.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für In-situ-CVD sollte von den spezifischen Leistungsanforderungen Ihrer endgültigen Verbundstruktur bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf thermischer Stabilität liegt: Diese Methode ist ideal, da sie die Aggregation von aktiven Zentren bei Hochtemperaturanwendungen verhindert.

- Wenn Ihr Hauptaugenmerk auf komplexer Geometrie liegt: Verwenden Sie diesen Ansatz, um eine gleichmäßige, konforme Beschichtung auf den Innenflächen des porösen Nickelschaums zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Beschichtungshaftung liegt: Diese Technik ist überlegen, um eine starke chemische Bindung zwischen der aktiven ZIF-8-Schicht und dem Metallsubstrat zu erzeugen.

Durch die Nutzung der Gasphasendurchdringung von CVD verwandeln Sie einen fragilen Schaum in ein robustes Hochleistungs-Komposit, das rauen Betriebsumgebungen standhält.

Zusammenfassungstabelle:

| Merkmal | Vorteil von In-Situ-CVD |

|---|---|

| Abdeckung | Konforme, nicht-sichtlinienbasierte Beschichtung komplexer 3D-Porositätsstrukturen |

| Stabilität | Verhindert Aggregation von aktiven Zentren bei Hochtemperaturanwendungen |

| Haftung | Starke chemische Bindung zwischen ZIF-8 und Substrat reduziert Ablösung |

| Reinheit | Erzeugt hochreine (bis zu 99,995 %) Beschichtungen mit kontrollierbarer Morphologie |

| Skalierbarkeit | Hohe Abscheidungsgeschwindigkeiten, geeignet für Stapelverarbeitung und Massenproduktion |

Erweitern Sie Ihre Forschung zu Verbundwerkstoffen mit KINTEK

Entfesseln Sie das volle Potenzial Ihrer materialwissenschaftlichen Projekte mit präzisionsgefertigten Systemen. Mit Unterstützung von erfahrenen F&E- und Fertigungsteams bietet KINTEK Hochleistungs-CVD-Systeme, Muffel-, Rohr-, Rotations- und Vakuumöfen – alle vollständig anpassbar, um Ihren einzigartigen Forschungs- und Produktionsanforderungen gerecht zu werden.

Ob Sie komplexe 3D-Substrate beschichten oder extreme thermische Stabilität benötigen, unsere Laborlösungen bieten die Kontrolle und Reinheit, die Sie für Ihren Erfolg benötigen.

Bereit, Ihren Abscheidungsprozess zu optimieren? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- M. Nur Hossain, Gianluigi A. Botton. Efficient Electrochemical CO<sub>2</sub> Reduction Using AgN<sub>3</sub> Single‐Atom Sites Embedded in Free‐Standing Electrodes for Flow Cell Applications. DOI: 10.1002/smsc.202400643

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was sind die verschiedenen Arten von CVD basierend auf dem Betriebsdruck und dem Heizsystem? Erforschen Sie Schlüsselmethoden für eine überlegene Filmschichtabscheidung

- Welche Vorteile bietet das DLI-PP-CVD-System für das Wachstum von MoS2-Nanosheets? Erreichen Sie molekulare Präzision & Skalierbarkeit

- Wie schneidet CVD im Vergleich zu anderen Dünnfilmabscheidemethoden ab? Entdecken Sie die beste Lösung für Ihr Labor

- Welche Rolle spielt der Quarzrohr-CVD-Ofen bei der Synthese von 2D-In2Se3-Nanoschichten? Leitfaden zur Experten-Synthese

- Warum ist die Platzierung des Selen-Keramikboots bei der CVD-Synthese entscheidend? Beherrschen Sie den Dampffluss und die Morphologie

- Was sind die wichtigsten Anwendungsbereiche von CVD-Rohröfen?Entdecken Sie ihre vielseitigen High-Tech-Anwendungen

- Welche spezifische Rolle spielt ein Chemical Vapor Deposition (CVD)-System bei der CNF-Synthese? Verbessern Sie Ihr Materialwachstum

- Warum wird Hot-Wall MOCVD für β-Ga2O3 bevorzugt? Steigern Sie die Kristallqualität mit überlegener thermischer Kontrolle