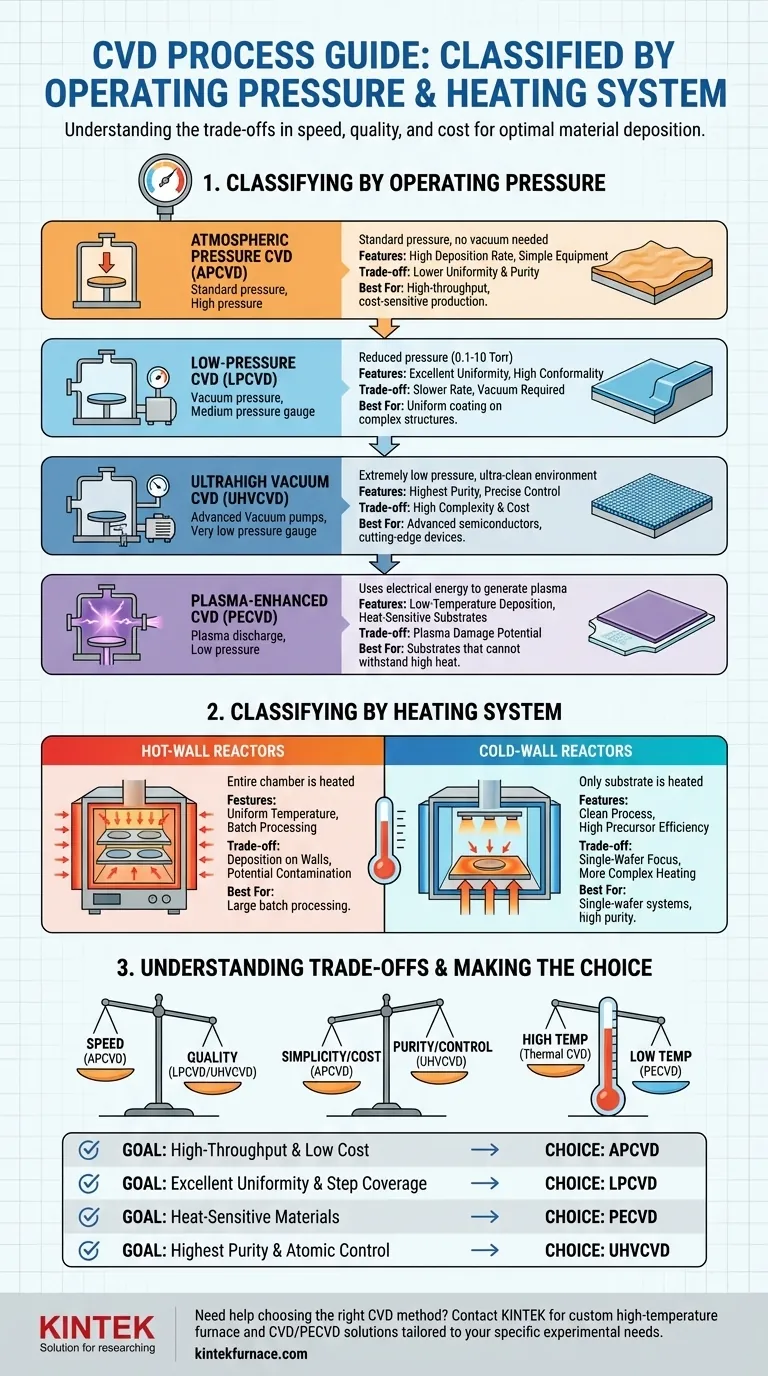

Kurz gesagt werden Chemical Vapor Deposition (CVD)-Prozesse hauptsächlich nach ihrem Betriebsdruck und der Methode, mit der das Substrat erhitzt wird, kategorisiert. Nach dem Druck sind die Haupttypen Atmospheric Pressure (APCVD), Low-Pressure (LPCVD) und Plasma-Enhanced (PECVD). Nach dem Heizsystem werden sie entweder als Hot-Wall- oder Cold-Wall-Reaktoren klassifiziert.

Die Wahl zwischen diesen CVD-Typen ist nicht willkürlich; sie stellt einen grundlegenden Kompromiss zwischen Abscheidungsgeschwindigkeit, Filmqualität, Prozesskomplexität und Kosten dar. Das Verständnis dieses Gleichgewichts ist der Schlüssel zur Auswahl der richtigen Methode für eine bestimmte Anwendung.

Klassifizierung von CVD nach Betriebsdruck

Der Druck in der Reaktionskammer bestimmt, wie sich Gasmoleküle bewegen und interagieren. Dies hat tiefgreifende Auswirkungen auf die Qualität des abgeschiedenen Films.

Atmospheric Pressure CVD (APCVD)

APCVD arbeitet bei normalem atmosphärischem Druck. Dies macht die Ausrüstung einfacher und billiger, da keine teuren Vakuumsysteme erforderlich sind.

Aufgrund des hohen Drucks stoßen Gasmoleküle häufig zusammen, was zu einer kürzeren mittleren freien Weglänge führt. Dies führt oft zu geringerer Filmuniformität und Reinheit, ermöglicht jedoch sehr hohe Abscheidungsraten.

Low-Pressure CVD (LPCVD)

LPCVD arbeitet bei reduziertem Druck, typischerweise im Bereich von 0,1 bis 10 Torr. Dies ist eine der am häufigsten verwendeten Methoden in der modernen Fertigung.

Der niedrigere Druck erhöht die mittlere freie Weglänge der Reaktantengase. Dies ermöglicht es den Molekülen, Oberflächen gleichmäßiger zu beschichten, was zu ausgezeichneter Filmuniformität und Konformität (der Fähigkeit, komplexe 3D-Strukturen zu beschichten) führt.

Ultrahigh Vacuum CVD (UHVCVD)

Wie der Name schon sagt, arbeitet UHVCVD bei noch niedrigeren Drücken als LPCVD und schafft eine extrem saubere Umgebung.

Dieser Prozess wird verwendet, wenn außergewöhnliche Filmreinheit und präzise Kontrolle der Schichtdicke erforderlich sind, oft für fortschrittliche Halbleiterbauelemente. Der Kompromiss ist eine deutlich erhöhte Gerätekomplexität und -kosten.

Plasma-Enhanced CVD (PECVD)

PECVD ist ein Sonderfall, der ebenfalls bei niedrigem Druck arbeitet. Er verlässt sich jedoch nicht allein auf thermische Energie, um die Reaktion anzutreiben.

Stattdessen verwendet er ein elektrisches Feld, um ein Plasma zu erzeugen, das die Vorläufergase anregt. Dies ermöglicht die Abscheidung bei viel niedrigeren Temperaturen als bei thermischen CVD-Methoden, was es ideal für Substrate macht, die hoher Hitze nicht standhalten können.

Klassifizierung von CVD nach Heizsystem

Die Methode zur Zufuhr von Wärmeenergie zum Substrat bestimmt den Aufbau des Reaktors und beeinflusst die Prozesseffizienz und Sauberkeit.

Hot-Wall-Reaktoren

Bei einem Hot-Wall-Design wird die gesamte Prozesskammer von außen beheizt. Dies erzeugt ein sehr gleichmäßiges Temperaturprofil über die Substrate hinweg.

Dieses Design eignet sich hervorragend für die gleichzeitige Verarbeitung großer Chargen von Wafern. Die Abscheidung erfolgt jedoch sowohl an den Kammerwänden als auch am Substrat, wodurch Vorläufer verbraucht und Partikel erzeugt werden, die die Filme kontaminieren können.

Cold-Wall-Reaktoren

Bei einem Cold-Wall-Design wird nur der Substrathalter (der „Suszeptor“) direkt beheizt, während die Kammerwände kühl bleiben. Die Erwärmung erfolgt typischerweise mithilfe von Lampen oder einer Induktionsspule.

Dieser Ansatz minimiert unerwünschte Abscheidungen an den Reaktormänteln, was zu einem saubereren Prozess und einer höheren Vorläufereffizienz führt. Es ist das dominierende Design für Einzelwafer-Verarbeitungssysteme.

Die Kompromisse verstehen

Die Wahl einer CVD-Methode beinhaltet das Abwägen konkurrierender technischer und wirtschaftlicher Prioritäten.

Qualität vs. Geschwindigkeit

Es gibt einen direkten Kompromiss zwischen Abscheidungsrate und Filmqualität. Hochdrucksysteme wie APCVD sind schnell, produzieren aber Filme geringerer Qualität. Niederdrucksysteme wie LPCVD sind langsamer, liefern aber eine überlegene Gleichmäßigkeit und Konformität.

Temperatur vs. Substratverträglichkeit

Hohe Temperaturen sind bei thermischem CVD (APCVD, LPCVD) erforderlich, um Vorläufermoleküle abzubauen. Wenn Ihr Substrat hitzeempfindlich ist (wie viele Kunststoffe oder vorbearbeitete Halbleiterwafer), sind diese Methoden ungeeignet. PECVD überwindet diese Einschränkung, indem es Plasmaenergie anstelle von hoher Hitze verwendet.

Einfachheit vs. Reinheit

Die einfachsten und kostengünstigsten Systeme arbeiten bei atmosphärischem Druck (APCVD). Wenn Sie zu niedrigeren Drücken (LPCVD) und Ultrahochvakuum (UHVCVD) übergehen, steigt der Bedarf an komplexer und kostspieliger Vakuumhardware dramatisch an, ebenso wie die Reinheit des resultierenden Films.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches Ziel bestimmt den optimalen CVD-Prozess.

- Wenn Ihr Hauptaugenmerk auf einer hohen Durchsatzproduktion zu geringsten Kosten liegt: APCVD ist oft die am besten geeignete Wahl, vorausgesetzt, eine moderate Filmqualität ist akzeptabel.

- Wenn Ihr Hauptaugenmerk auf hervorragender Filmuniformität und Stufenabdeckung liegt: LPCVD ist das Arbeitspferd der Industrie für eine Vielzahl kritischer Anwendungen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf hitzeempfindlichen Materialien liegt: PECVD ist die notwendige Wahl, da es hochwertiges Filmwachstum bei niedrigen Temperaturen ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Filmreinheit und atomaren Kontrolle liegt: UHVCVD ist für die Entwicklung modernster elektronischer und photonischer Bauelemente erforderlich.

Letztendlich ist die Auswahl der richtigen CVD-Technik eine entscheidende technische Entscheidung, die die Leistung und Machbarkeit des Endprodukts direkt beeinflusst.

Zusammenfassungstabelle:

| CVD-Typ | Betriebsdruck | Heizsystem | Hauptmerkmale | Am besten geeignet für |

|---|---|---|---|---|

| APCVD | Atmosphärisch | Hot-Wall/Cold-Wall | Hohe Abscheidungsrate, niedrige Kosten, moderate Qualität | Hoher Durchsatz, kostenempfindliche Anwendungen |

| LPCVD | Niedrig (0,1–10 Torr) | Hot-Wall | Ausgezeichnete Uniformität, Konformität, langsamere Rate | Gleichmäßige Filmanbringung auf komplexen Strukturen |

| UHVCVD | Ultrahochvakuum | Hot-Wall/Cold-Wall | Höchste Reinheit, präzise Kontrolle, hohe Kosten | Fortschrittliche Halbleiter, hochreine Filme |

| PECVD | Niedrig | Hot-Wall/Cold-Wall | Abscheidung bei niedriger Temperatur, verwendet Plasma | Hitzesensible Substrate, Niedertemperaturprozesse |

| Hot-Wall | Variiert | Gesamte Kammer beheizt | Gleichmäßige Temperatur, Stapelverarbeitung, mögliche Kontamination | Großvolumige Stapelverarbeitung |

| Cold-Wall | Variiert | Nur Substrat beheizt | Sauberer Prozess, hohe Vorläufereffizienz, Einzelwafer-Verarbeitung | Einzelwafer-Systeme, minimale Kontamination |

Fällt es Ihnen schwer, die richtige CVD-Methode für die einzigartigen Anforderungen Ihres Labors auszuwählen? Bei KINTEK nutzen wir außergewöhnliche F&E und interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf vielfältige Labore zugeschnitten sind. Unser Produktportfolio umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Deep Customization-Fähigkeiten unterstützt werden, um Ihre experimentellen Anforderungen präzise zu erfüllen – unabhängig davon, ob Sie einen hohen Durchsatz, eine überlegene Filmqualität oder eine Niedertemperaturkompatibilität benötigen. Lassen Sie uns Ihnen helfen, Ihre Prozesse zu optimieren und bessere Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche zukünftigen Trends werden in der Entwicklung von CVD-Rohröfen erwartet? Entdecken Sie intelligentere, vielseitigere Systeme

- Was sind 2D-Heterostrukturen und wie werden sie mithilfe von CVD-Rohröfen hergestellt? Entfesseln Sie die Materialtechnik auf atomarer Ebene

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Was sind die operativen Vorteile der Verwendung eines CVD-Rohrofen?

- Was sind die Vorteile von CVD-Rohrofen-Sinteranlagen? Erzielen Sie überlegene Materialkontrolle und Reinheit