Die physische Platzierung des Keramikboots ist der primäre Kontrollmechanismus für die Reaktantenzufuhr. Durch Anpassung des Abstands des Boots zur zentralen Heizzone bestimmen Sie direkt die spezifische Temperatur, der das Selenpulver ausgesetzt ist. Diese Temperatur bestimmt die Verdampfungsrate und ermöglicht es Ihnen, die Menge des in die Reaktionskammer eingeführten Selendampfes zu steuern.

Idealerweise fungiert die Ofenposition als präzises thermisches Stellrad. Durch Ausnutzung des natürlichen Temperaturgradienten des Rohrofens können Sie die Selenverdampfungsrate – und damit die endgültige Materialstruktur – steuern, ohne die Haupteinstellungen des Ofens zu ändern.

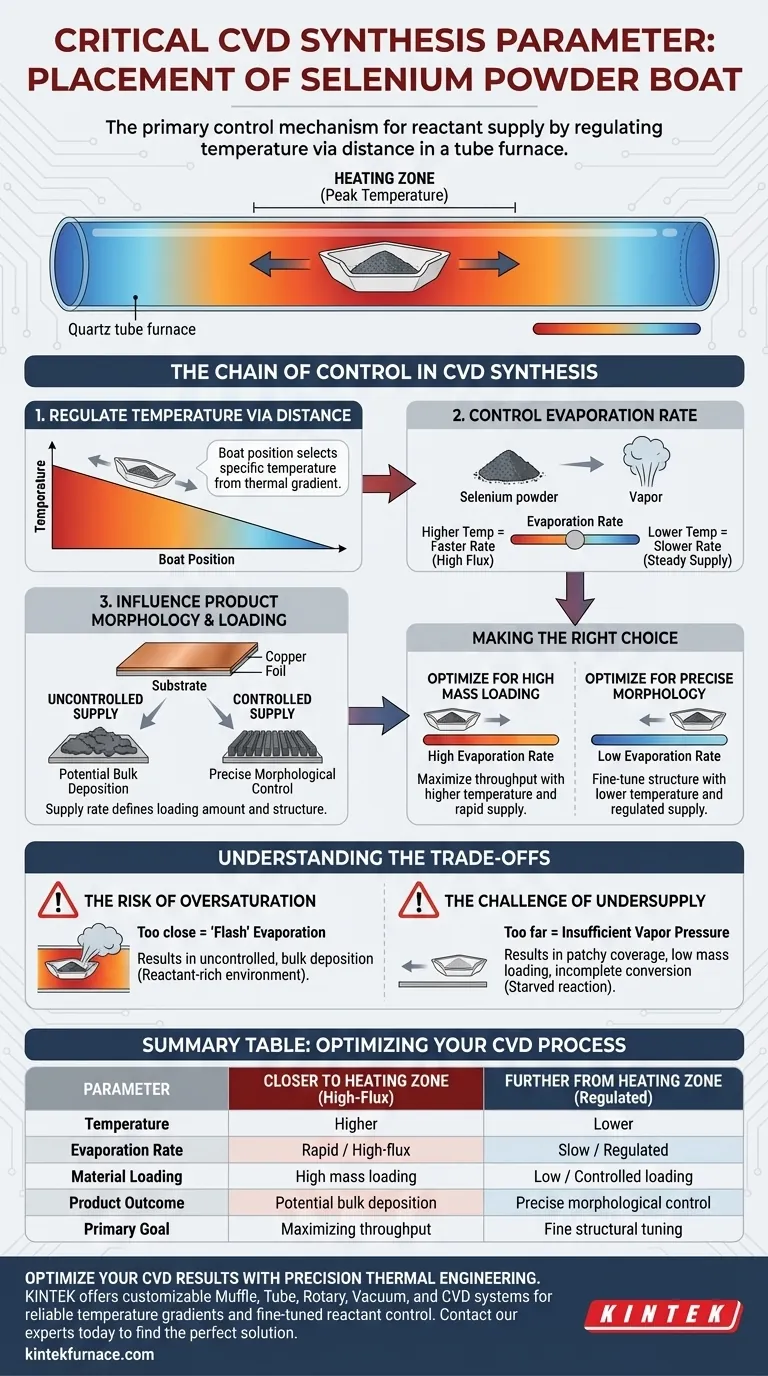

Die Kontrollkette in der CVD-Synthese

Temperaturregelung durch Abstand

In einem Standard-Rohrofen ist die Temperatur entlang der Rohrlänge nicht gleichmäßig. Die Mitte repräsentiert die Spitzentemperatur (die Heizzone), während die Bereiche zu den Enden hin deutlich kühler sind.

Durch Verschieben des Keramikboots entlang dieser Achse wählen Sie effektiv einen spezifischen Temperaturpunkt auf diesem thermischen Gradienten aus. Dies ermöglicht es Ihnen, das Selenpulver einer präzisen Wärmemenge auszusetzen, die sich von der Reaktionstemperatur des Substrats unterscheidet.

Kontrolle der Verdampfungsrate

Die Temperatur des Selenpulvers bestimmt seinen Dampfdruck und damit, wie schnell es sublimiert oder verdampft.

Wenn das Boot näher an der Heizzone platziert wird, treibt die höhere Temperatur einen schnellen Phasenwechsel an und erzeugt eine Hochflussumgebung. Umgekehrt führt die Platzierung weiter entfernt zu einer geringeren Temperatur, was zu einer langsamen, gleichmäßigen Freisetzung von Selendampf führt.

Auswirkungen auf die Produktmorphologie

Die Rate der Selenzufuhr ist die kritische Variable, die das Ergebnis auf dem Substrat definiert. Die primäre Referenz gibt an, dass diese Zufuhrrate direkt das Loading (abgelagerte Materialmenge) und die Morphologie (Form und Struktur) des auf der Kupferfolie gebildeten Kupferselenids steuert.

Eine kontrollierte Zufuhr ist notwendig, um spezifische strukturelle Eigenschaften zu erzielen, während eine unregulierte Zufuhr zu unbeabsichtigten Wachstumsmustern führen kann.

Verständnis der Kompromisse

Das Risiko der Übersättigung

Wenn das Boot zu tief in die Heizzone platziert wird, kann es zu einer "Flash"-Verdampfung kommen. Dies setzt das Selen zu schnell frei und erzeugt eine reaktantenreiche Umgebung, die zu unkontrollierter Massenabscheidung anstelle von präzisem Wachstum führen kann.

Die Herausforderung der Unterversorgung

Die Positionierung des Boots zu weit vom Wärmeerzeuger entfernt kann zu unzureichendem Dampfdruck führen. Dies "hungert" die Reaktion aus und kann zu fleckiger Bedeckung, geringer Massebeladung oder unvollständiger Umwandlung der Kupferfolie in Kupferselenid führen.

Die richtige Wahl für Ihre Synthese treffen

Um Ihren chemischen Gasphasenabscheidungsprozess zu optimieren, müssen Sie die Position des Boots basierend auf Ihren spezifischen Ziel eigenschaften kalibrieren.

- Wenn Ihr Hauptaugenmerk auf hoher Massebeladung liegt: Positionieren Sie das Boot näher an der Heizzone, um die Temperatur zu maximieren und die Selenverdampfungsrate zu erhöhen.

- Wenn Ihr Hauptaugenmerk auf präziser morphologischer Kontrolle liegt: Verschieben Sie das Boot weiter von der Heizzone weg, um die Verdampfungsrate zu senken und eine langsamere, besser regulierte Zufuhr von Reaktanten zu gewährleisten.

Die Beherrschung dieses räumlichen Parameters gibt Ihnen eine fein abgestimmte Kontrolle über die Reaktionskinetik, ohne die globalen Reaktorbeschaffenheiten zu verändern.

Zusammenfassungstabelle:

| Parameter | Näher an der Heizzone | Weiter von der Heizzone entfernt |

|---|---|---|

| Temperatur | Höher | Niedriger |

| Verdampfungsrate | Schnell / Hochfluss | Langsam / Reguliert |

| Materialbeladung | Hohe Massebeladung | Geringe / Kontrollierte Beladung |

| Produktergebnis | Mögliche Massenabscheidung | Präzise morphologische Kontrolle |

| Hauptziel | Maximierung des Durchsatzes | Feine strukturelle Abstimmung |

Optimieren Sie Ihre CVD-Ergebnisse mit präziser thermischer Technik

Die perfekte Materialmorphologie erfordert mehr als nur hohe Temperaturen – sie erfordert die präzise räumliche Kontrolle und thermische Stabilität, die in der Laborausrüstung von KINTEK zu finden sind. Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle vollständig an Ihre individuellen Forschungsanforderungen angepasst werden können.

Ob Sie Kupferselenid oder fortschrittliche 2D-Materialien synthetisieren, unsere Hochtemperaturöfen bieten die notwendigen zuverlässigen Temperaturgradienten für eine fein abgestimmte Reaktantenkontrolle.

Bereit, die Präzision Ihrer Synthese zu verbessern? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Rajesh Rajasekharan, Manikoth M. Shaijumon. Bifunctional Current Collectors for Lean‐Lithium Metal Batteries. DOI: 10.1002/adfm.202502473

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Ist PVD dasselbe wie CVD? Den Unterschied zwischen physikalischer und chemischer Abscheidung verstehen

- Was sind die Komponenten der chemischen Gasphasenabscheidung? Ein Leitfaden zu den 3 Kern-CVD-Subsystemen

- Was sind die technischen Vorteile der Verwendung eines CVD-Systems? Optimierung des Kohlenstoffnanoröhrenwachstums für die Wärmeleitfähigkeit

- Welche Rolle spielt ein Röhrenofen-System für die chemische Gasphasenabscheidung (CVD) bei der Herstellung von einkristallinem Graphen?

- Was sind die beiden Haupttypen von CVD-Reaktoren? Wählen Sie das richtige System für Ihr Labor

- Wie profitiert die Dünnschichtpräparation von der Flexibilität von CVD-Öfen? Erreichen Sie präzises Engineering auf atomarer Ebene

- Was ist ein gängiger Untertyp eines CVD-Ofens und wie funktioniert er? Entdecken Sie den CVD-Rohrofen für gleichmäßige Dünnschichten

- Was sind die Vorteile von CVD-Beschichtungen? Erzielen Sie überlegene, gleichmäßige Beschichtungen für komplexe Teile