Nein, PVD und CVD sind nicht dasselbe. Obwohl beides hochentwickelte Techniken zur Aufbringung sehr dünner Materialschichten auf einer Oberfläche sind, basieren sie auf fundamental unterschiedlichen Prinzipien. PVD, oder Physical Vapor Deposition (Physikalische Gasphasenabscheidung), ist ein physikalischer Prozess, während CVD, oder Chemical Vapor Deposition (Chemische Gasphasenabscheidung), ein chemischer Prozess ist.

Der Kernunterschied liegt darin, wie das Beschichtungsmaterial auf das Objekt übertragen wird. PVD bewegt Atome physisch von einer festen Quelle auf das Substrat. Im Gegensatz dazu verwendet CVD Vorläufergase, die auf der Oberfläche des Substrats eine chemische Reaktion eingehen, um den Film zu erzeugen.

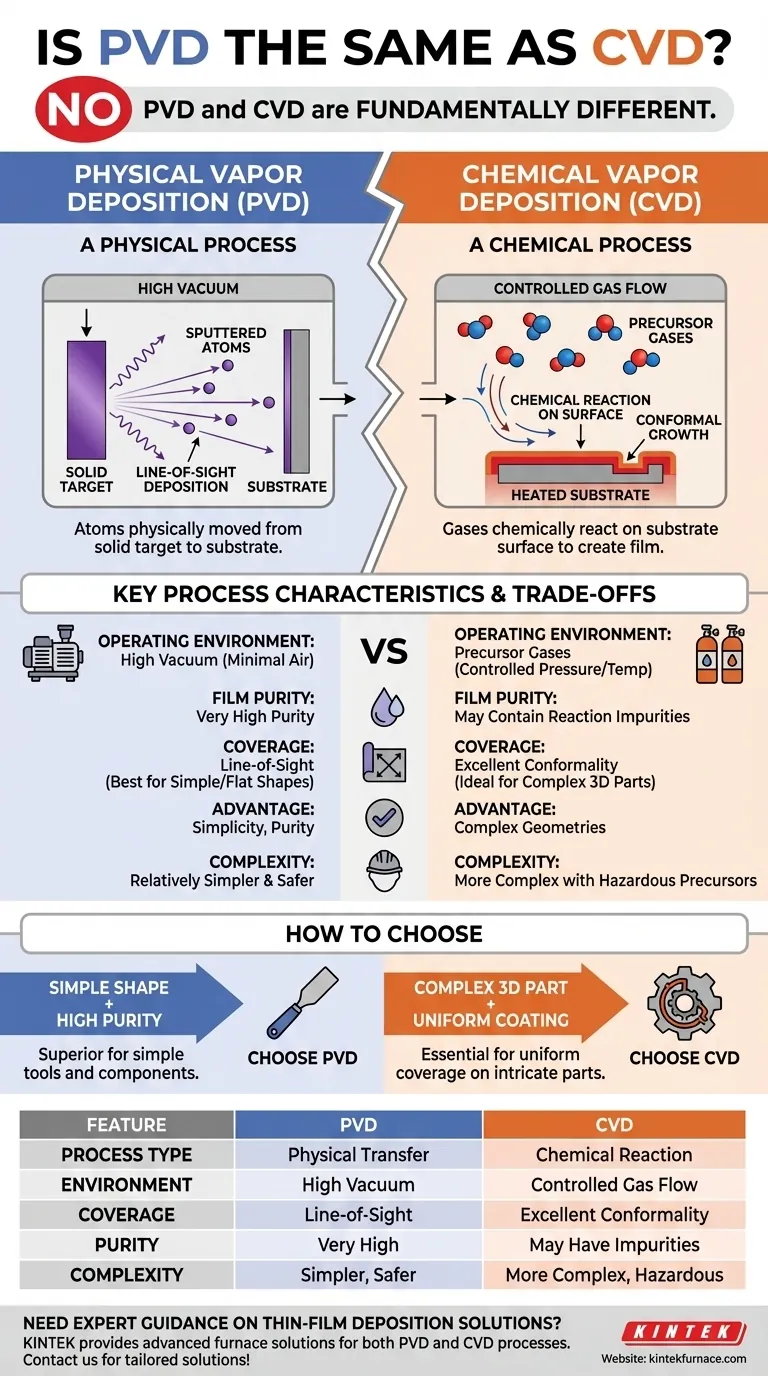

Der grundlegende Unterschied: Physikalisch vs. Chemisch

Die Namen selbst geben den besten Hinweis auf ihre Funktion. Das eine ist eine physikalische Übertragung, das andere eine chemische Erzeugung.

Wie PVD funktioniert: Ein physikalischer Prozess

Die Physikalische Gasphasenabscheidung ist ein Prozess, der in einem Hochvakuum stattfindet. Ein festes Quellmaterial, bekannt als „Target“, wird mit Energie beschossen, wodurch Atome verdampfen oder von seiner Oberfläche abgesputtert werden.

Diese einzelnen Atome wandern dann geradlinig durch die Vakuumkammer und kondensieren auf dem kühleren Substrat, wodurch ein dünner, fester Film entsteht. Es ist konzeptionell mit dem Sprühlackieren vergleichbar, jedoch auf atomarer Ebene.

Wie CVD funktioniert: Ein chemischer Prozess

Die Chemische Gasphasenabscheidung führt ein oder mehrere flüchtige Vorläufergase in eine Reaktionskammer ein, die das Substrat enthält.

Wenn diese Gase mit dem erhitzten Substrat in Kontakt kommen, wird eine chemische Reaktion ausgelöst. Diese Reaktion bewirkt, dass sich ein fester Stoff bildet und auf der Oberfläche abscheidet, wodurch der gewünschte Film entsteht, während Nebenproduktgase aus der Kammer abgeführt werden.

Vergleich der wichtigsten Prozesseigenschaften

Das Verständnis der betrieblichen Unterschiede hilft zu klären, wann welche Methode gegenüber der anderen zu verwenden ist.

Betriebsumgebung

PVD erfordert ein Hochvakuum, damit die Atome vom Target zum Substrat gelangen können, ohne mit Luftmolekülen zu kollidieren.

CVD arbeitet mit kontrollierten Strömen von Vorläufergasen unter spezifischen Drücken und Temperaturen, um die chemische Reaktion zu ermöglichen.

Filmreinheit und Haftung

PVD-Prozesse erzeugen im Allgemeinen Filme mit sehr hoher Reinheit und starker Haftung, da das Quellmaterial mit minimaler Kontamination direkt übertragen wird.

CVD-Filme können manchmal Verunreinigungen aus der chemischen Reaktion selbst enthalten oder eine geringere Haftung aufweisen, wenn die Oberflächenvorbereitung nicht perfekt ist.

Konformität und Abdeckung

Da PVD ein „Sichtlinienprozess“ ist, eignet es sich hervorragend zum Beschichten ebener oder einfacher Oberflächen, hat jedoch Schwierigkeiten, komplexe dreidimensionale Formen mit Hinterschneidungen oder inneren Kanälen gleichmäßig zu beschichten.

CVD hat einen erheblichen Vorteil bei der Konformität. Die Vorläufergase können um und in komplizierte Geometrien strömen, was zu einer hochgradig gleichmäßigen Beschichtung selbst auf den komplexesten Teilen führt.

Die Kompromisse verstehen

Die Wahl zwischen PVD und CVD beinhaltet das Abwägen der Stärken und Schwächen jedes Prozesses gegenüber den spezifischen Anforderungen Ihrer Anwendung.

Vorteil PVD: Einfachheit und Reinheit

Der PVD-Prozess ist mechanisch einfacher und weist weniger zu kontrollierende Variablen auf als CVD. Es ist oft die bevorzugte Wahl für die Herstellung extrem reiner, harter Beschichtungen auf Werkzeugen und Komponenten, bei denen eine Abscheidung auf Sichtlinie ausreichend ist.

Vorteil CVD: Komplexe Geometrien

Die Fähigkeit von CVD, einen Film aus der Gasphase „wachsen“ zu lassen, macht es unübertroffen für Anwendungen, die eine gleichmäßige Beschichtung über komplexe Formen erfordern. Dies ist entscheidend in Branchen wie der Halbleiterfertigung, wo Filme mikroskopische Strukturen gleichmäßig beschichten müssen.

Prozesskomplexität und Sicherheit

PVD gilt im Allgemeinen als einfacher und sicherer, da es hauptsächlich physikalische Prozesse im Vakuum beinhaltet. Die Hauptgefahren sind mit Hochspannung und Vakuumsystemen verbunden.

CVD ist komplexer und erfordert eine präzise Steuerung von Gasflüssen, Temperaturen und Drücken. Es beinhaltet auch häufig flüchtige, ätzende oder toxische Vorläufergase, was robustere Sicherheitsprotokolle erfordert.

Wie man zwischen PVD und CVD wählt

Ihre Wahl hängt vollständig von den gewünschten Eigenschaften des Endfilms und der Geometrie des zu beschichtenden Teils ab.

- Wenn Ihr Hauptaugenmerk auf einer ultrareinen, harten Beschichtung auf einer relativ einfachen Form liegt: PVD ist wahrscheinlich die überlegene und unkompliziertere Wahl.

- Wenn Ihr Hauptaugenmerk auf einer vollkommen gleichmäßigen Beschichtung eines komplexen 3D-Teils mit inneren Oberflächen liegt: CVD ist die einzig praktikable Option, um eine vollständige Abdeckung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Prozessvereinfachung und der Vermeidung gefährlicher chemischer Vorläufer liegt: PVD bietet einen direkteren und oft sichereren Herstellungsweg.

Das Verständnis dieses grundlegenden Unterschieds zwischen einer physikalischen Übertragung und einer chemischen Reaktion ist der Schlüssel zur Auswahl der richtigen Technologie für Ihr Ziel.

Zusammenfassungstabelle:

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Prozesstyp | Physikalische Übertragung von Atomen | Chemische Reaktion auf der Oberfläche |

| Betriebsumgebung | Hochvakuum | Kontrollierter Gasfluss, spezifischer Druck/Temperatur |

| Beschichtungsabdeckung | Sichtlinie (am besten für flache/einfache Formen) | Ausgezeichnete Konformität (ideal für komplexe 3D-Teile) |

| Filmreinheit | Sehr hohe Reinheit | Kann Verunreinigungen aus der Reaktion enthalten |

| Prozesskomplexität | Relativ einfacher und sicherer | Komplexer mit gefährlichen Vorläufern |

Benötigen Sie Expertenberatung zu Dünnschichtabscheidungslösungen?

KINTEK nutzt außergewöhnliche F&E und eigene Fertigungskapazitäten und bietet vielfältige Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen für PVD- als auch CVD-Prozesse. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Forschungs- und Fertigungsprozesse verbessern können!

Nehmen Sie Kontakt mit unseren Experten auf

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen