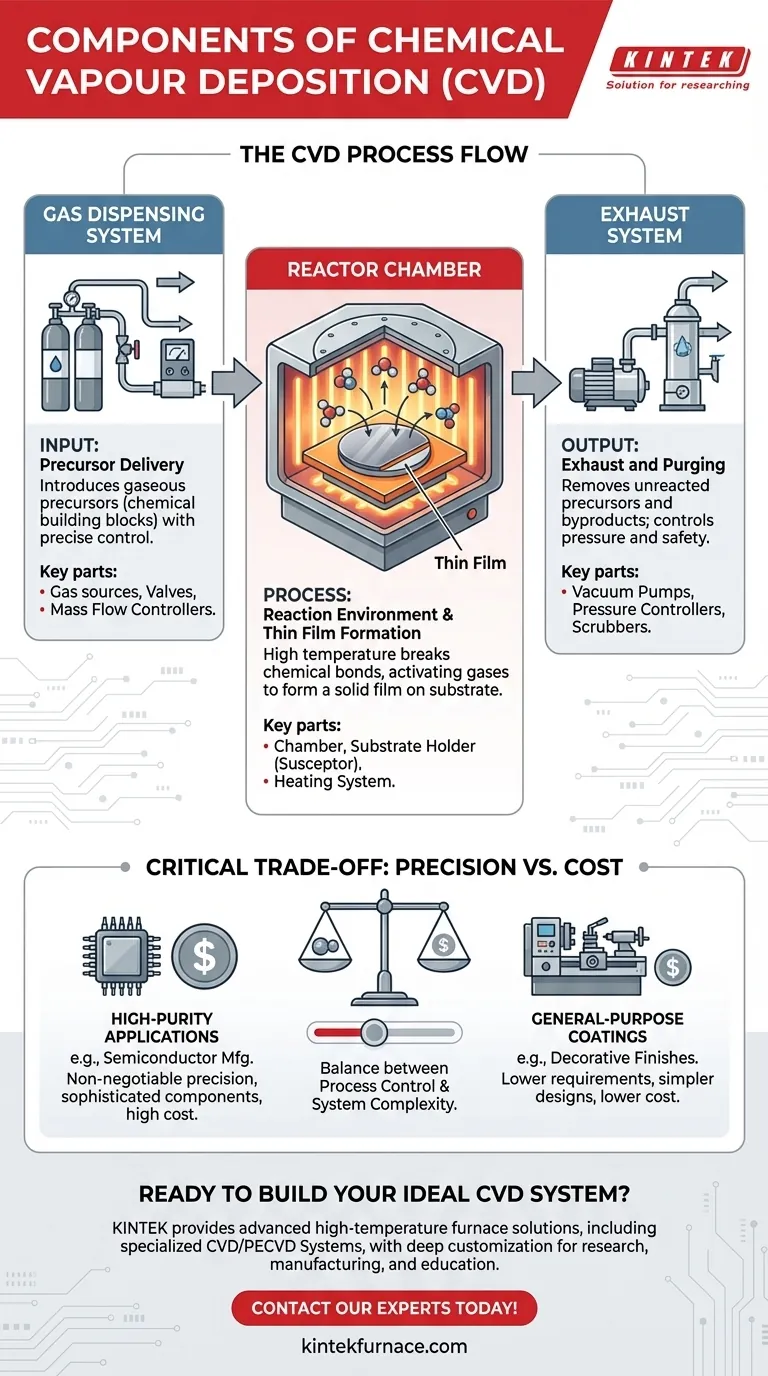

Im Kern besteht ein System zur chemischen Gasphasenabscheidung (CVD) aus drei grundlegenden Abschnitten. Dies sind ein Gasdosiersystem zur Einführung der reaktiven Vorläuferstoffe, eine Reaktionskammer, in der der Film auf einem Substrat wächst, und ein Abgassystem zur Entfernung von Nebenprodukten und zur Druckkontrolle.

Ein CVD-Apparat versteht sich am besten nicht als eine Liste von Teilen, sondern als eine hochkontrollierte Umgebung, die darauf ausgelegt ist, eine präzise Abfolge von Ereignissen zu steuern: die Zufuhr reaktiver Gase, die Auslösung einer chemischen Reaktion zur Bildung eines festen Films und die sichere Abführung der Rückstände.

Der CVD-Prozess: Wie die Komponenten zusammenarbeiten

Um die Komponenten wirklich zu verstehen, müssen wir uns zunächst die vier kritischen Schritte des CVD-Prozesses ansehen. Jeder Schritt wird durch einen bestimmten Teil des Systems ermöglicht.

Schritt 1: Vorläuferstoffzufuhr

Der Prozess beginnt mit dem Gasversorgungssystem. Dieses System führt sorgfältig dosierte Mengen gasförmiger Vorläuferstoffe – die chemischen Bausteine des Endfilms – in die Reaktionskammer ein.

Betrachten Sie dies als die „Lieferkette“ des Systems. Seine Präzision ist von größter Bedeutung, da das Verhältnis und die Durchflussrate dieser Gase direkt die Zusammensetzung und Qualität des entstehenden Dünnschichtfilms bestimmen.

Schritt 2: Die Reaktionsumgebung

Als Nächstes gelangen die Vorläuferstoffe in die Reaktorkammer. Diese Kammer beherbergt das Substrat (das zu beschichtende Material) und wird auf eine bestimmte, gleichmäßige Temperatur erhitzt.

Diese hohe Temperatur liefert die notwendige Energie, um die chemischen Bindungen in den Vorläufergasen aufzubrechen und sie reaktiv und bereit für die Bildung eines Feststoffs zu machen.

Schritt 3: Dünnschichtbildung

Sobald sie durch die Hitze aktiviert sind, reagieren die Vorläufergase auf oder in der Nähe der heißen Substratoberfläche. Diese chemische Reaktion führt zur Bildung eines festen, dichten und gleichmäßigen Dünnfilms auf dem Substrat.

Die nicht umgesetzten Gasmoleküle und chemischen Nebenprodukte der Reaktion verbleiben als Dampf in der Kammer.

Schritt 4: Absaugung und Spülung

Schließlich entfernt das Abgassystem die nicht umgesetzten Vorläuferstoffe und gasförmigen Nebenprodukte aus der Kammer. Dies ist ein entscheidender Schritt sowohl für die Sicherheit als auch für die Prozesskontrolle.

Dieses System umfasst typischerweise Vakuumpumpen zur Aufrechterhaltung eines niedrigen Drucks, Wäscher zur Neutralisierung gefährlicher Gase vor ihrer Freisetzung und Steuerungen, um sicherzustellen, dass der gesamte Prozess unter stabilen Bedingungen abläuft.

Die Kernkomponenten verstehen

Basierend auf dem Prozess können wir die Hardware in drei wesentliche Subsysteme einteilen.

Das Gasversorgungssystem

Dies ist das Eingangsmodul des CVD-Reaktors. Es besteht aus Gasquellen, Ventilen und Massendurchflussreglern, die einen stabilen und wiederholbaren Fluss von Reaktanten in die Kammer gewährleisten.

Die Reaktorkammer

Dies ist das Herzstück des Systems, in dem die Abscheidung stattfindet. Zu den Schlüsselkomponenten gehören die Kammer selbst, der Substrathalter (oder Suszeptor) und ein leistungsstarkes Heizsystem (z. B. Widerstands- oder Induktionsheizungen), um die erforderlichen hohen Temperaturen zu erreichen.

Das Abgassystem

Dies ist das Ausgangs- und Sicherheitsmodul. Es umfasst einen Druckregler, Vakuumpumpen zur Erzeugung der notwendigen Niederdruckumgebung und ein Wäscher- oder Abbehandlungssystem zur Behandlung gefährlicher Abgase.

Der kritische Kompromiss: Präzision vs. Kosten

Der primäre Kompromiss bei jedem CVD-System liegt zwischen dem Grad der Prozesskontrolle und den gesamten Systemkosten und der Komplexität.

Hochreine Anwendungen

Für Anwendungen wie die Halbleiterfertigung ist absolute Präzision nicht verhandelbar. Dies erfordert hoch entwickelte Massendurchflussregler, ultra-gleichmäßige Heizsysteme und eine fortschrittliche, mehrstufige Abgasbehandlung. Diese Systeme sind extrem teuer.

Zweckbeschichtungen

Für Anwendungen wie die Beschichtung von Werkzeugmaschinen oder dekorative Oberflächen können die Anforderungen an Gleichmäßigkeit und Reinheit weniger streng sein. Dies ermöglicht einfachere und robustere Systemdesigns mit geringeren Anschaffungs- und Betriebskosten. Die Wahl der Komponenten spiegelt dieses Endziel direkt wider.

Die richtige Wahl für Ihr Ziel treffen

Die „beste“ CVD-Komponentenkonfiguration hängt vollständig von der beabsichtigten Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf fortgeschrittener Forschung liegt: Priorisieren Sie ein flexibles Gasversorgungssystem und einen Reaktor, der eine einfache Modifikation zur Erprobung verschiedener Chemikalien und Bedingungen ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Massenfertigung liegt: Betonen Sie die Komponentenzuverlässigkeit, die Prozesswiederholbarkeit und ein robustes, automatisiertes Abgas- und Sicherheitssystem, um die Betriebszeit und die Sicherheit der Bediener zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der grundlegenden Materialwissenschafts-Ausbildung liegt: Ein einfacheres System mit manuellen Steuerungen und grundlegenden Vakuum- und Abgaskomponenten kann ausreichend und lehrreicher sein.

Letztendlich ermöglicht Ihnen das Verständnis, wie jede Komponente dem Gesamtprozess dient, die Auswahl oder Konstruktion eines Systems, das Ihren technischen und wirtschaftlichen Zielen perfekt entspricht.

Zusammenfassungstabelle:

| CVD-Komponente | Hauptfunktion | Wesentliche Teile enthalten |

|---|---|---|

| Gasversorgungssystem | Liefert präzise Mengen an reaktiven Vorläuferstoffen | Gasquellen, Ventile, Massendurchflussregler |

| Reaktorkammer | Erhitzt das Substrat, um die chemische Reaktion zu ermöglichen | Kammer, Substrathalter (Suszeptor), Heizsystem |

| Abgassystem | Entfernt Nebenprodukte und kontrolliert den Kammerdruck | Vakuumpumpen, Druckregler, Wäscher |

Bereit, Ihr ideales CVD-System aufzubauen?

Das Verständnis der Komponenten ist der erste Schritt; die Integration in ein zuverlässiges, leistungsstarkes System ist der nächste. KINTEK ist hierin führend.

Durch die Nutzung außergewöhnlicher F&E und der Eigenfertigung bieten wir verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen an. Unsere Produktlinie, einschließlich Rohröfen, Vakuum- & Atmosphärenöfen und spezialisierten CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen – sei es für fortgeschrittene Forschung, Massenfertigung oder Ausbildung.

Lassen Sie uns Ihre Projektziele besprechen und eine CVD-Lösung entwickeln, die auf Ihren Erfolg zugeschnitten ist.

Kontaktieren Sie noch heute unsere Experten, um loszulegen!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

Andere fragen auch

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese

- Wie funktioniert ein CVD-Rohrofen? Präzise Dünnschichtabscheidung für Ihr Labor erreichen

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr